1.本发明属于金属材料领域,具体涉及一种厚复层铜-钢复合板对接焊接用焊丝,还涉及一种厚复层铜-钢复合板对接焊接用焊丝的制备方法及一种厚复层铜-钢复合板的焊接方法。

背景技术:

2.铜合金具有优异的导电、导热性能;低碳钢具有优异的强韧性匹配及成本低的优势。将铜和钢复合在一起制备铜-钢复合板,则同时具有两者的优异性能,符合现代工业发展的需求。铜-钢复合板在工程应用过程中,避免不了对其进行对接焊接。虽然从铜-钢二元相图可知,铜和钢不生成脆性的金属间化合物,但是由于铜和钢的热物理性能差异较大,焊接时易出现热裂纹,导致接头性能较差。尤其是针对厚复层的铜-钢复合板(铜层厚度大于5mm),在进行对接焊接时,由于铜层较厚,导致对接焊接时生成裂纹的概率较高,严重影响了铜-钢复合板的大规模工程应用。因此,本项目针对厚复层铜-钢复合板的工业应用背景,从焊接材料、坡口形式出发,探索实现厚复层铜-钢复合板高质量对接连接的解决途径。

技术实现要素:

3.本发明的第一个目的是提供一种厚复层铜-钢复合板对接焊接用焊丝,用于解决铜-钢爆炸复合板对接焊接过程中焊缝成形较差及接头开裂问题。

4.本发明的第二个目的是提供一种厚复层铜-钢复合板对接焊接用焊丝的制备方法。

5.本发明的第三个目的是提供一种厚复层铜-钢复合板的焊接方法。

6.本发明所采用的第一个技术方案是,一种厚复层铜-钢复合板对接焊接用焊丝,包括药芯和焊皮,其中药芯按质量百分比由以下组分组成:ni粉60~70%,mn粉10~20%,zn粉10~20%,al粉5~10%,以上组分质量百分比之和为100%。

7.本发明的特征还在于,

8.各个药粉的粒度均为200-300目。

9.焊皮为纯铜带,纯铜带厚度0.3mm,宽度7mm,药芯焊丝中药芯粉末的填充量控制在30~35wt%。

10.本发明所采用的第二个技术方案是,一种厚复层铜-钢复合板对接焊接用焊丝的制备方法,具体步骤如下:

11.步骤1:按质量百分比分别称取以下药粉:ni粉60~70%,mn粉10~20%,zn粉10~20%,al粉5~10%,以上组分质量百分比之和为100%;

12.步骤2:将步骤1称取的各个药粉置于真空加热炉内加热,加热温度为200~230℃,保温时间为1~3h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间为1~3h;

13.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝

设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;

14.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

15.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

16.本发明的特征还在于,

17.步骤1中,各个药粉的粒度均为200-300目。

18.步骤3中,纯铜带厚度0.3mm,宽度7mm,药芯焊丝中药芯粉末的填充量控制在30~35wt%。

19.本发明所采用的第三个技术方案是,一种厚复层铜-钢复合板的焊接方法,首先在厚复层铜-钢复合板的焊接处开不对称x型坡口,对接试板进行无间隙组对,然后进行钢层的焊接,焊接采用mag焊,焊接电流180-220a,焊接材料为er50-6焊丝,焊丝直径为1.2mm;接着将试板翻转,进行铜层的焊接,采用上述的焊丝,焊接铜侧打底层,焊接采用mig焊,采用小电流焊接,焊接电流100-150a,单层多道焊接方式;铜侧打底焊完之后,接着用上述的焊丝进行焊接,焊接采用mig焊,焊接电流150-180a,多层多道焊接方式;最后采用ercusi-al焊丝进行铜层的填充和盖面焊接,焊接电流150-200a,焊丝直径1.2mm。

20.本发明的特征还在于,

21.厚复层铜-钢复合板处开的不对称x型坡口的具体参数为:钢侧坡口角度为50

°±5°

,铜侧坡口角度为60

°±5°

,钝边尺寸为2-3mm,钝边完全开在钢一侧;沿着铜-钢复合板的界面两侧各剥离出2~3mm钢层。

22.本发明的有益效果是:

23.(1)本发明焊接方法采用铜基焊丝进行铜-钢过渡层的焊接,焊接时过渡层打底采用小电流堆焊的焊接模式,尽可能减少底部钢焊缝对铜基焊缝的稀释作用,降低焊缝中fe元素的比例,从而可有效解决复合板焊缝的开裂问题。

24.(2)本发明焊接方法在铜-钢过渡层打底焊缝的基础上,进一步进行铜基焊丝的多层多道焊接。由于熔化焊的特点,过渡层打底焊缝中不可避免会有fe元素的进入,因此采用多层多道焊的焊接模式,可进一步减小fe元素对铜侧焊缝的影响。

25.(3)本发明焊接方法采用的坡口形式,钢侧采用钝边形式,焊接时候不留间隙。钝边的作用为防止钢侧焊接时钢侧背面焊缝成形不良,影响铜侧的焊接;对接试板进行无间隙组对的作用是保证钢侧焊接时可以采用大电流进行焊接,提高焊接效率。

26.(4)本发明焊接方法采用的坡口形式,在铜一侧剥离出钢层,这种方式下,可以保证钢侧进行大电流焊接时,不会导致铜-钢侧界面的脱离。

27.(5)本发明焊接方法采用的焊接顺序,先进行钢侧焊接,再进行铜侧焊接,由于厚铜层焊接必须要进行预热,而本发明所采用的焊接顺序,钢侧焊接时可以起到对铜层的加热作用,因此可以减小铜侧的预热时间,降低生产成本,提高生产效率。

28.(6)本发明铜基药芯焊丝,其主要元素为cu,其与铜侧的主要元素cu一致,可以保证焊接时与两侧母材较好的润湿与铺展;药芯焊丝中添加的主要组元为ni,ni与铜可以无限固溶,ni与底部钢之间的焊接性能较好,因此加入ni既可以起到与底部钢焊缝高质量连接的作用,还可以起到提高与两侧铜的结合强度的作用。焊丝药粉中除了ni元素以为,配合

以mn、zn、al元素,可进一步提高焊缝强度;mn元素还可以起到脱氧的作用。

29.(7)本发明焊丝制备方法,药粉种类少,便于规模化生产。焊丝丝径1.2mm,即可进行mag/mig焊接,还可以进行tig焊接,适应性广。

附图说明

30.图1为本发明一种厚复层铜-钢复合板的焊接方法中使用的厚复层铜-钢复合板焊接时坡口形式示意图;

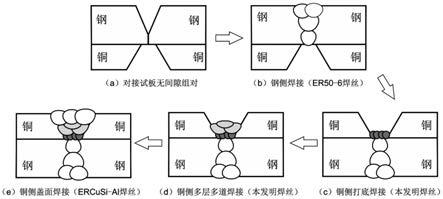

31.图2为本发明焊接方法中使用的药芯焊丝进行厚复层铜-钢复合板焊接时的顺序;

32.图3为本发明实施例2制备的药芯焊丝在进行厚复层铜-钢复合板对接焊接时铜侧打底焊缝的显微组织形貌图;

33.图4为本发明实施例2制备的药芯焊丝在进行厚复层铜-钢复合板对接焊接时铜侧多层多道焊缝的显微组织形貌图;

34.图5为本发明实施例2制备的药芯焊丝在进行厚复层铜-钢复合板对接焊接时铜侧盖面焊缝的显微组织形貌图;

35.图6为本发明实施例2焊接所得对接接头拉伸后的断口形貌图。

具体实施方式

36.下面结合附图和具体实施方式对本发明进行详细说明。

37.本发明提供一种厚复层铜-钢复合板对接焊接用焊丝,包括药芯和焊皮,其中药芯按质量百分比由以下组分组成:ni粉60~70%,mn粉10~20%,zn粉10~20%,al粉5~10%,以上组分质量百分比之和为100%。

38.各个药粉的粒度均为200-300目;粉末的纯度均为≥99.90%。

39.焊皮为纯铜带,纯铜带厚度0.3mm,宽度7mm,药芯焊丝中药芯粉末的填充量控制在30~35wt%。

40.该铜基焊丝中主要合金组分的作用和功能如下:

41.焊丝中主要合金元素为cu,而铜-钢复合板铜侧的主要元素也为cu,因此焊丝采用cu元素为主,可以保证在铜侧焊接时与两侧母材较好的结合性能。铜侧底部为剥离出来的钢,在钢基体上进行铜基焊丝的堆焊焊接时,由于铜的熔点为1083℃,钢的熔点为1500℃,因此可以实现熔钎焊的效果,即采用小电流焊接时,底部钢基体尽量少熔化,从而可以有效降低熔合比,减少fe元素对铜基焊缝的有害作用。

42.焊丝药粉中以ni元素为主,ni元素是少有的既能与钢焊接性较好、又能与铜焊接性较好的合金元素,因此药粉中ni元素的加入,可以起到提高铜侧打底焊缝与底部钢基体之间的结合强度作用,又可以起到高质量连接两侧铜母材的作用。此外,ni元素的加入还可以与铜之间起到固溶强化的作用,提高铜焊缝的强度。

43.药粉中加入mn、zn、al元素,通过多组元联合调控的方式,避免单一元素在提高焊缝强度时的弊端,多元素的联合作用起到综合提高焊缝强度和韧性的目的。

44.本发明还提供一种厚复层铜-钢复合板对接焊接用焊丝的制备方法,具体步骤如下:

45.步骤1:按质量百分比分别称取以下药粉:ni粉60~70%,mn粉10~20%,zn粉10~

20%,al粉5~10%,以上组分质量百分比之和为100%;步骤1中,各个药粉的粒度均为200-300目;粉末的纯度均为≥99.90%。

46.步骤2:将步骤1称取的各个药粉置于真空加热炉内加热,加热温度为200~230℃,保温时间为1~3h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间为1~3h;

47.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯铜带厚度0.3mm,宽度7mm,药芯焊丝中药芯粉末的填充量控制在30~35wt%。

48.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

49.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

50.本发明还提供一种厚复层铜-钢复合板的焊接方法,如图2所示,首先在厚复层铜-钢复合板的焊接处开不对称x型坡口,对接试板进行无间隙组对(如图2(a)步骤),然后进行钢层的焊接(如图2(b)步骤),焊接采用mag焊,焊接电流180-220a,焊接材料为er50-6焊丝,焊丝直径为1.2mm;接着将试板翻转,进行铜层的焊接,采用上述本发明的焊丝,焊接铜侧打底层(如图2(c)步骤),焊接采用mig焊,采用小电流焊接,焊接电流100-150a,单层多道焊接方式;铜侧打底焊完之后,接着用上述本发明的焊丝进行焊接(如图2(d)步骤),焊接采用mig焊,焊接电流150-180a,多层多道焊接方式;最后采用ercusi-al焊丝进行铜层的填充和盖面焊接(如图2(e)步骤),焊接电流150-200a,焊丝直径1.2mm。

51.厚复层铜-钢复合板处开的不对称x型坡口的具体参数为(如图1所示):钢侧坡口角度为50

°±5°

,铜侧坡口角度为60

°±5°

,钝边尺寸为2-3mm,钝边完全开在钢一侧;沿着铜-钢复合板的界面两侧各剥离出2~3mm钢层。

52.实施例1

53.步骤1:按质量百分比分别称取以下药粉:ni粉60%,mn粉10%,zn粉20%,al粉10%,以上组分质量百分比之和为100%;步骤1中,各个药粉的粒度均为200目;粉末的纯度均为≥99.90%。

54.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为200℃,保温时间为1h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间为1h;

55.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯铜带厚度0.3mm,宽度7mm,药芯焊丝中药芯粉末的填充量控制在30wt%。

56.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

57.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

58.采用实施例1提供的铜基药芯焊丝用于焊接厚复层铜-钢复合板,复合板开不对称x型坡口,其中钢侧坡口角度为50

°

,铜侧坡口角度为60

°

,钝边尺寸为2mm,钝边完全开在钢

一侧;沿着铜-钢复合板的界面两侧各剥离出2mm钢层。复合板焊接时,对接试板进行无间隙组对。首先进行钢层的焊接,焊接采用mag焊(焊接电流180-220a),焊接材料为er50-6焊丝,焊丝直径为1.2mm;接着将试板翻转,进行铜层的焊接,采用上述本实施例制备的铜基药芯焊丝焊接铜侧打底层,mig焊,采用小电流焊接(焊接电流100-150a),单层多道焊接方式;铜侧打底焊完之后,接着用上述本实施例制备的铜基焊丝进行焊接,mig焊(焊接电流150-180a),多层多道焊接方式;最后采用ercusi-al焊丝进行铜层的填充和盖面焊接,焊接电流150-200a,焊丝直径1.2mm。

59.经测试,厚复层铜-钢复合板焊接接头的抗拉强度为357mpa,延伸率为18%。

60.实施例2

61.步骤1:按质量百分比分别称取以下药粉:ni粉70%,mn粉15%,zn粉10%,al粉5%,以上组分质量百分比之和为100%;步骤1中,各个药粉的粒度均为300目;粉末的纯度均为≥99.90%。

62.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为230℃,保温时间为3h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间为3h;

63.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯铜带厚度0.3mm,宽度7mm,药芯焊丝中药芯粉末的填充量控制在35wt%。

64.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

65.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

66.采用实施例2提供的铜基药芯焊丝用于焊接厚复层铜-钢复合板,复合板开不对称x型坡口,其中钢侧坡口角度为50

°

,铜侧坡口角度为60

°

,钝边尺寸为2mm,钝边完全开在钢一侧;沿着铜-钢复合板的界面两侧各剥离出3mm钢层。复合板焊接时,对接试板进行无间隙组对。首先进行钢层的焊接,焊接采用mag焊(焊接电流18 0-220a),焊接材料为er50-6焊丝,焊丝直径为1.2mm;接着将试板翻转,进行铜层的焊接,采用上述本实施例制备的铜基药芯焊丝焊接铜侧打底层,mig焊,采用小电流焊接(焊接电流100-150a),单层多道焊接方式;铜侧打底焊完之后,接着用上述本实施例制备的铜基焊丝进行焊接,mig焊(焊接电流150-180a),多层多道焊接方式;最后采用ercusi-al焊丝进行铜层的填充和盖面焊接,焊接电流150-200a,焊丝直径1.2mm。

67.经测试,铜-钢复合板焊接接头的抗拉强度为347mpa,延伸率为21%。

68.实施例2制备得到的厚复层铜-钢复合板对接接头,铜侧过渡层打底焊缝的显微组织如图3所示。从图中可以看出,该打底焊缝主要由胞状树枝晶组成,由于打底焊缝电流较小、冷却速度快,因此形成该种组织特征。图4为该打底焊缝上面进行铜基焊丝多层多道焊缝的显微组织形貌,从图中可以看出,该焊缝与底部打底焊缝的显微组织存在一定的差异性,该处以铜基固溶体为主,胞状树枝晶形貌不明显。图5为盖面铜焊缝的显微组织形貌,可以看出,该处焊缝主要以α-cu为主,晶界清晰可见,晶粒尺寸较大。图6为焊接所得对接接头拉伸后的断口形貌,从图中可以看出,断口以轫窝形貌为主,大小轫窝交替分布,显示焊缝

韧性较好。

69.实施例3

70.步骤1:按质量百分比分别称取以下药粉:ni粉65%,mn粉20%,zn粉10%,al粉5%,以上组分质量百分比之和为100%;步骤1中,各个药粉的粒度均为300目;粉末的纯度均为≥99.90%。

71.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为210℃,保温时间为2h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间为2h;

72.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯铜带厚度0.3mm,宽度7mm,药芯焊丝中药芯粉末的填充量控制在32wt%。

73.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

74.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

75.采用实施例3提供的铜基药芯焊丝用于焊接厚复层铜-钢复合板,复合板开不对称x型坡口,其中钢侧坡口角度为50

°

,铜侧坡口角度为60

°

,钝边尺寸为2mm,钝边完全开在钢一侧;沿着铜-钢复合板的界面两侧各剥离出2.5mm钢层。复合板焊接时,对接试板进行无间隙组对。首先进行钢层的焊接,焊接采用mag焊(焊接电流18 0-220a),焊接材料为er50-6焊丝,焊丝直径为1.2mm;接着将试板翻转,进行铜层的焊接,采用上述本实施例制备的铜基药芯焊丝焊接铜侧打底层,mig焊,采用小电流焊接(焊接电流100-150a),单层多道焊接方式;铜侧打底焊完之后,接着用上述本实施例制备的铜基焊丝进行焊接,mig焊(焊接电流150-180a),多层多道焊接方式;最后采用ercusi-al焊丝进行铜层的填充和盖面焊接,焊接电流150-200a,焊丝直径1.2mm。

76.经测试,铜-钢复合板焊接接头的抗拉强度为338mpa,延伸率为22%。

77.实施例4

78.步骤1:按质量百分比分别称取以下药粉:ni粉62%,mn粉16%,zn粉15%,al粉7%,以上组分质量百分比之和为100%;步骤1中,各个药粉的粒度均为300目;粉末的纯度均为≥99.90%。

79.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为220℃,保温时间为2.7h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间为2.6h;

80.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯铜带厚度0.3mm,宽度7mm,药芯焊丝中药芯粉末的填充量控制在32wt%。

81.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

82.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

83.采用实施例4提供的铜基药芯焊丝用于焊接厚复层铜-钢复合板,复合板开不对称x型坡口,其中钢侧坡口角度为55

°

,铜侧坡口角度为65

°

,钝边尺寸为3mm,钝边完全开在钢一侧;沿着铜-钢复合板的界面两侧各剥离出2.6mm钢层。复合板焊接时,对接试板进行无间隙组对。首先进行钢层的焊接,焊接采用mag焊(焊接电流18 0-220a),焊接材料为er50-6焊丝,焊丝直径为1.2mm;接着将试板翻转,进行铜层的焊接,采用上述本实施例制备的铜基药芯焊丝焊接铜侧打底层,mig焊,采用小电流焊接(焊接电流100-150a),单层多道焊接方式;铜侧打底焊完之后,接着用上述本实施例制备的铜基焊丝进行焊接,mig焊(焊接电流150-180a),多层多道焊接方式;最后采用ercusi-al焊丝进行铜层的填充和盖面焊接,焊接电流150-200a,焊丝直径1.2mm。

84.经测试,铜-钢复合板焊接接头的抗拉强度为381mpa,延伸率为18%。

85.实施例5

86.步骤1:按质量百分比分别称取以下药粉:ni粉64%,mn粉11%,zn粉17%,al粉8%,以上组分质量百分比之和为100%;步骤1中,各个药粉的粒度均为200目;粉末的纯度均为≥99.90%。

87.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为230℃,保温时间为3h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间为1h;

88.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯铜带厚度0.3mm,宽度7mm,药芯焊丝中药芯粉末的填充量控制在32wt%。

89.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

90.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

91.采用实施例5提供的铜基药芯焊丝用于焊接厚复层铜-钢复合板,复合板开不对称x型坡口,其中钢侧坡口角度为45

°

,铜侧坡口角度为55

°

,钝边尺寸为2mm,钝边完全开在钢一侧;沿着铜-钢复合板的界面两侧各剥离出2.3mm钢层。复合板焊接时,对接试板进行无间隙组对。首先进行钢层的焊接,焊接采用mag焊(焊接电流180-220a),焊接材料为er50-6焊丝,焊丝直径为1.2mm;接着将试板翻转,进行铜层的焊接,采用上述本实施例制备的铜基药芯焊丝焊接铜侧打底层,mig焊,采用小电流焊接(焊接电流100-150a),单层多道焊接方式;铜侧打底焊完之后,接着用上述本实施例制备的铜基焊丝进行焊接,mig焊(焊接电流150-180a),多层多道焊接方式;最后采用ercusi-al焊丝进行铜层的填充和盖面焊接,焊接电流150-200a,焊丝直径1.2mm。

92.经测试,铜-钢复合板焊接接头的抗拉强度为377mpa,延伸率为23%。