1.本实用新型涉及一种用于复合制动盘压装钢帽的压机设备,属于压装技术领域。

背景技术:

2.传统制动盘多是采用灰铸铁材质制成的一体结构,由于铸铁强度较低,因此帽子一般会厚度较大,整体重量较大,复合化制动盘是制动盘轻量化的结构方式。

3.目前,多采用传统的液压压机对复合制动盘的钢帽进行压装,传统的压装设备存在如下问题:压装位置靠人工目测,满足不了压装的精度要求;液压驱动,压装节拍时间长,生产效率低;无法自动判定压装是否合格,自动化程度低。

技术实现要素:

4.本实用新型针对现有技术存在的不足,提供一种用于复合制动盘压装钢帽的压机设备。

5.本实用新型解决上述技术问题的技术方案如下:包括设备本体、用于对待压装件定位的浮动工装和下压装置,所述浮动工装和下压装置均设置在所述设备本体上,所述下压装置位于所述浮动工装的上方;所述浮动工装包括摩擦环底座、定位台和钢帽底座,所述定位台上设有圆柱孔,所述摩擦环底座固定在所述设备本体上,所述定位台安装在所述摩擦环底座上,所述钢帽底座套嵌在述定位台的圆柱孔内,所述定位台对所述钢帽底座具有定位导向作用,所述钢帽底座与所述定位台通过弹簧弹性相接。

6.在上述技术方案的基础上,本实用新型还可以做如下改进。

7.进一步的,所述下压装置包括下压头和用于驱动下压头上下移动的驱动装置。

8.采用上述进一步方案的有益效果是,通过驱动装置和下压头的组合方式,实现下压装置的下压功能,结构简单。

9.进一步的,所述浮动工装还包括止口盘,所述止口盘的上端面设有用于套嵌所述定位台的沉孔,所述止口盘安装在所述摩擦环底座上。

10.采用上述进一步方案的有益效果是,将定位台进一步限定在所述止口盘的沉孔能,结构可靠。

11.进一步的,还包括测量系统,所述测量系统包括压力传感器和位置传感器,所述压力传感器设置在所述下压头上,所述位置传感器设置在所述设备本体上,用于检测所述下压头的下压位置。

12.采用上述进一步方案的有益效果是,通过测量系统,实时监控压装过程下压头的压力及压装位置,进一步精准控制压装精度,提高过程及产品一致性。

13.进一步的,所述驱动装置为伺服电缸。

14.采用上述进一步方案的有益效果是,采用伺服电缸作为驱动装置,位置和推力的控制精度高。

15.进一步的,所述位置传感器为光栅尺位移传感器,所述光栅尺位移传感器设置在

设备本体的立柱上,所述光栅尺位移传感器的标尺光栅平行于所述下压头的上下移动路线,所述光栅尺位移传感器的与所述下压头连接并同步移动。

16.进一步的,还包括控制系统,所述控制系统包括用于控制伺服电缸的运动控制器、plc和上位机,所述压力传感器、位置传感器、驱动装置、运动控制器、plc和上位机电性连接,所述plc向运动控制器下发控制信号,所述上位机用于向plc下发控制信号和显示控制系统的状态。

17.采用上述进一步方案的有益效果是,通过控制系统将压装过程分为快移与压装两部分,伺服电缸带动压头上下移动,压力传感器与光栅尺实时反馈数据给plc,当压力与位置均达到设定值时,plc向运动控制器下发控制信号,运动控制器控制伺服电缸停止压装,电缸反转快速返回到零点,完成压装,高生产效率;测量系统将测量数据传送给控制系统后,控制系统通过上位机端可以自动判断压装是否合格,并可以与机械手通讯,自动化程度高。

18.本实用新型的有益效果是:

19.1.本实用新型所述定位台对所述钢帽底座具有定位导向作用,当下压装置向下压装安装在钢帽底座上的钢帽时,时不会发生位移或偏移,因此浮动工装能对待压装摩擦环和钢帽的压装进行精准限位;

20.2.本实用新型通过测量系统,实时监控压装过程下压头的压力及压装位置,测量系统将测量数据传送给控制系统后,控制系统通过上位机端可以自动判断压装是否合格,并可以与机械手通讯,自动化程度高;

21.3.本实用新型通过控制系统将压装过程分为快移与压装两部分,提高了压装效率。

附图说明

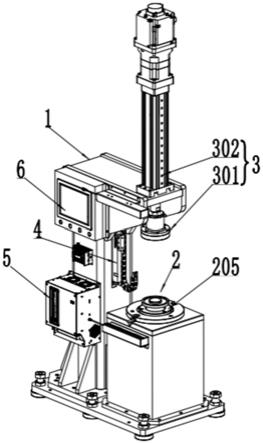

22.图1为本实用新型的结构示意图;

23.图2为复合制动盘结构示意图;

24.图3为复合制动盘安装在浮动工装上压装前的剖视图;

25.图4为复合制动盘安装在浮动工装上压装后的剖视图;

26.图中,1.设备本体,101.立柱,2.浮动工装,201.摩擦环底座,202.定位台,203.钢帽底座,204.弹簧,205.止口盘,3.下压装置,301.下压头,302.伺服电缸,4.光栅尺位置传感器,5.plc,6.上位机,7.摩擦环盘体,8.钢帽。

具体实施方式

27.以下结合实例对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

28.如图所1至4示,一种用于复合制动盘压装钢帽的压机设备,包括压装装置、测量系统和控制系统,所述压装装置包括设备本体1、用于对待压装件定位的浮动工装2和下压装置3,所述浮动工装2和下压装置3均设置在所述设备本体1上,所述下压装置3位于所述浮动工装2的上方;所述浮动工装2包括摩擦环底座201、定位台202和钢帽底座203,所述摩擦环底座201固定在所述设备本体1上,所述定位台202安装在所述摩擦环底座上201,所述钢帽

底座201套嵌在述定位台202的圆柱孔内,所述钢帽底座203与所述定位台202通过弹簧204弹性相接,所述浮动工装还包括止口盘205,所述止口盘205的上端面设有用于套嵌所述定位台202的沉孔,所述止口盘202安装在所述摩擦环底座201上。所述下压装置3包括下压头301和用于驱动下压头上下移动的伺服电缸302。

29.所述测量系统包括压力传感器和光栅尺位置传感器4,所述下压头301上设置压力传感器,所述光栅尺位移传感器4设置在设备本体的立柱101上,所述光栅尺位移传感器4的标尺光栅平行于所述下压头301的上下移动路线,所述光栅尺位移传感器4的与所述下压头301连接并同步移动。

30.所述控制系统包括用于控制伺服电缸的运动控制器、plc5和上位机6,所述运动控制器、plc5、上位机6、压力传感器、光栅尺位移传感器4和伺服电缸302电性连接,所述plc5向运动控制器下发控制信号,所述上位机6用于向plc5下发控制信号和显示控制系统的状态。

31.压装时,首先分别将待压装的摩擦环盘体7和钢帽8放置到浮动工装上,设备启动,伺服电缸302带动下压头301快速移动到接近点,进入压装模式,下压头压装,并实时反馈数据给plc5,当压力与位置均达到设定值时,plc5向运动控制器下发控制信号,运动控制器控制伺服电缸302带动下压头302快速返回零点,完成一次压装,压装同时,上位机6显示控制系统的状态,并生成压装曲线,用于压装过程的分析与质量追溯使用。

32.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种用于复合制动盘压装钢帽的压机设备,其特征在于,包括设备本体、用于对待压装件定位的浮动工装和下压装置,所述浮动工装和下压装置均设置在所述设备本体上,所述下压装置位于所述浮动工装的上方;所述浮动工装包括摩擦环底座、定位台和钢帽底座,所述定位台上设有圆柱孔,所述摩擦环底座固定在所述设备本体上,所述定位台安装在所述摩擦环底座上,所述钢帽底座套嵌在所述定位台的圆柱孔内,所述钢帽底座与所述定位台通过弹簧弹性相接。2.根据权利要求1所述的用于复合制动盘压装钢帽的压机设备,其特征在于,所述下压装置包括下压头和用于驱动下压头上下移动的驱动装置。3.根据权利要求1所述的用于复合制动盘压装钢帽的压机设备,其特征在于,所述浮动工装还包括止口盘,所述止口盘的上端面设有用于套嵌所述定位台的沉孔,所述止口盘安装在所述摩擦环底座上。4.根据权利要求2所述的用于复合制动盘压装钢帽的压机设备,其特征在于,还包括测量系统,所述测量系统包括压力传感器和位置传感器,所述压力传感器设置在所述下压头上,所述位置传感器设置在所述设备本体上,用于检测所述下压头的下压位置。5.根据权利要求2所述的用于复合制动盘压装钢帽的压机设备,其特征在于,所述驱动装置为伺服电缸。6.根据权利要求4所述的用于复合制动盘压装钢帽的压机设备,其特征在于,所述位置传感器为光栅尺位移传感器,所述光栅尺位移传感器设置在设备本体的立柱上,所述光栅尺位移传感器的标尺光栅平行于所述下压头的上下移动路线,所述光栅尺位移传感器与所述下压头连接并同步移动。7.根据权利要求4所述的用于复合制动盘压装钢帽的压机设备,其特征在于,还包括控制系统,所述控制系统包括用于控制所述驱动装置的运动控制器、plc和上位机,所述运动控制器、plc、上位机、压力传感器、位置传感器和驱动装置电性连接,所述plc向运动控制器下发控制信号,所述上位机用于向plc下发控制信号和显示控制系统的状态。

技术总结

本实用新型涉及一种用于复合制动盘压装钢帽的压机设备,包括设备本体、用于对待压装件定位的浮动工装和下压装置,所述浮动工装和下压装置均设置在所述设备本体上,所述下压装置位于所述浮动工装的上方;所述浮动工装包括摩擦环底座、定位台和钢帽底座,所述摩擦环底座固定在所述设备本体上,所述定位台安装在所述摩擦环底座上,所述钢帽底座套嵌在述定位台的圆柱孔内,所述钢帽底座与所述定位台通过弹簧弹性相接。本实用新型的定位台对所述钢帽底座具有定位导向作用,当下压装置向下压装安装在钢帽底座上的钢帽时,时不会发生位移或偏移,因此浮动工装能对待压装摩擦环和钢帽的压装进行精准限位。装进行精准限位。装进行精准限位。

技术研发人员:陈玉亭 李鹏鹏 周晓孟 何湘鸣 潘卫卫

受保护的技术使用者:烟台胜地汽车零部件制造有限公司

技术研发日:2021.09.16

技术公布日:2022/2/11