1.本实用新型涉及铆接设备,特别是涉及一种复合制动盘自动铆接设备。

背景技术:

2.传统制动盘多是采用灰铸铁材质制成的一体结构,在既定边界下重量较大,且受热膨胀、变形较大,不能满足乘用车及电动汽车对噪声、振动、声振粗糙度以及轻量化的潜在需求。

3.为了满足乘用车及电动汽车对噪声、振动、声振粗糙度以及轻量化的潜在需求,在相关技术中,通过设计复合制动盘以满足轻量化、噪声、振动以及声振粗糙度性能的需求,具体地,复合制动盘通过铆钉将摩擦环和盘帽连接在一起(如图14所示)。

4.但是,传统的复合制动盘铆接方式采用半自动化加工方式,即人工搬运将复合盘立放,使其侧孔穿过翻边机构,踩下脚踏板进行铆接,铆接过程中需人工扶稳工件,每铆接一个孔需要重复一遍上述动作,由于铆接孔数量多,传统的人工装夹定位方式操作繁琐,对操作者的水平技能要求高,劳动强度大,生产效率低,铆接过程一致性差,易造成废品,并且操作过程存在安全隐患。

技术实现要素:

5.本实用新型的目的在于提供一种新的技术方案以改善或解决如上所述的现有技术中存在的技术问题。

6.本实用新型了提供了一种复合制动盘自动铆接设备,包括机架以及设在机架上的工作台,还包括旋转定位机构、下压定位机构、上料机构和铆接机构,所述旋转定位机构设置在所述工作台的一侧,所述下压定位机构设置在所述旋转定位机构上方,所述上料机构设置在所述工作台的另一侧;

7.所述旋转定位机构包括支撑柱和套设在所述支撑柱外的回转支撑座,所述铆接机构包括送铆机构、推铆机构、以及对待翻边的半空心铆钉进行翻边导向的翻边机构,所述翻边机构安装在所述支撑柱上,所述上料机构上设有料道,所述送铆机构上设有铆钉夹持口,所述料道的出料口对准所述铆钉夹持口安装,所述送铆机构用于将从所述料道落进所述铆钉夹持口内的待翻边的半空心铆钉送至靠近工件铆接孔的位置,所述推铆机构用于将铆钉推进铆接孔内并与所述铆接孔另一侧的翻边机构配合对半空心铆钉进行翻边,进而将工件铆接在一起。

8.进一步的,所述送铆机构包括夹爪本体、第一夹爪、第二夹爪、复位弹簧ⅰ和限位装置,所述第一夹爪和所述第二夹爪镜像设置并可开合的安装在所述夹爪本体上,所述复位弹簧ⅰ两端分别与所述第一夹爪和所述第二夹爪连接,所述限位装置设置在所述送铆机构的一侧用于限制所述送铆机构沿x轴向的位移量。

9.进一步的,所述推铆机构包括推钉杆和推钉杆驱动动力机构,所述推钉杆可滑动的穿过所述夹爪本体并设置在所述第一夹爪和第二夹爪之间,所述推钉杆位于所述第一夹

爪和第二夹爪之间的那部分设有用于推动所述送铆机构前进的翼型推板,所述推钉杆与所述推钉杆驱动动力机构连接,所述第一夹爪和第二夹爪内侧设有与所述翼型推板配合的翼型推板导向槽。

10.进一步的,所述翻边机构包括半空心铆钉翻边模具、模具安装块、安装座和导向驱动机构,所述半空心铆钉翻边模具卡嵌在所述模具安装块内,所述安装座上设有滑道,所述模具安装块可滑动的安装在所述安装座的滑道内,所述安装座固定安装在所述支撑柱的上端部,所述导向驱动机构用于驱动所述模具安装块沿所述滑道滑动。

11.半空心铆钉翻边模具包括砧碗、复位弹簧ⅱ和冲针,所述冲针第一端通过复位弹簧ⅱ与所述砧碗连接,所述冲针第二端穿出所述砧碗,所述砧碗在冲针穿出的一端设有弧形曲面凹槽,所述弧形曲面凹槽在半空心铆钉翻边墩粗的过程中起到导向作用,所述砧碗卡嵌在所述模具安装块内。

12.进一步的,所述的旋转定位机构还包括定位工装和弹性支撑环,所述定位工装为圆环状结构,所述定位工装安装在所述回转支撑座上,所述定位工装上还设有环形卡槽,所述弹性支撑环卡嵌在所述环形卡槽内,所述弹性支撑环的管壁上设有一缺口。

13.进一步的,所述限位装置包括限位杆和至少一个限位座,所述限位座固定在所述工作台上,所述限位座上设有通孔,所述限位杆可沿其自身轴线方向前后滑动的穿过所述限位座的通孔,并且所述限位杆的轴向与所述送铆机构的移动方向平行,所述限位杆的一端与所述送铆机构的夹爪本体固定连接,所述限位杆的另一端设有限位挡板。

14.进一步的,所述导向驱动机构包括带有斜面导向部的坡面导向块、用于驱动所述坡面导向块移动的驱动气缸和复位弹簧ⅲ,所述支撑柱内部中空,所述驱动气缸设置在所述支撑柱的空腔内,所述坡面导向块以沿z轴方向上下移动的方式设置在所述安装座的滑道内,所述坡面导向块的斜面导向部与所述模具安装块的一端相抵触,所述复位弹簧ⅲ的一端与所述模具安装块连接,所述复位弹簧ⅲ的另一端与所述支撑柱连接。

15.进一步的,所述弹性支撑环的端部设有多个u型孔,多个所述u型孔沿所述弹性支撑环的圆周方向间隔设置。

16.进一步的,所述上料机构还包括振动送料盘和间隔挡料机构,所述振动送料盘与所述料道的进料口连接,所述间隔挡料机构设置在所述料道的出料口上方。

17.进一步的,所述料道包括上部料道和下部料道,所述上部料道的进料口与所述振动送料盘连接,所述上部料道的出料口对准所述下部料道的进料口,所述下部料道的出料口对准所述送铆机构的铆钉夹持口,所述下部料道与所述推铆机构固定连接,所述间隔挡料机构包括第一挡料板、第二挡料板、u型支架和挡料板驱动动力机构,所述第一挡料板和第二挡料板安装在所述u型支架的两端,所述料道安装在所述u型支架的u型槽内,所述第一挡料板和第二挡料板沿z轴方向上下设置在所述料道两侧,所述第一挡料板和第二挡料板上下之间设有容纳至少一个铆钉的距离,所述挡料板驱动动力机构与所述下部料道固定并驱动所述u型支架沿y轴方向往复移动。

18.进一步的,所述工作台上位于所述旋转定位机构的一侧还设有安全光栅。

19.进一步的,还包括检测器,所述检测器包括漫反射开关和激光距离传感器,所述激光距离传感器用于检测安装在旋转定位机构上的工件铆接孔的位置,所述漫反射开关用于检测铆钉夹持口内有无铆钉,防止漏铆铆接,同时用于检测在铆接前冲针是否弹出。

20.进一步的,所述下压定位机构包括下压驱动动力机构和压头,所述下压驱动动力机构的输出轴与所述压头连接,所述下压驱动动力机构和所述压头之间还设有压力传感器。

21.本实用新型的有益效果是:

22.1.本实用新型的自动铆接设备,将复合制动盘安装到旋转定位机构上,旋转定位机构带动制动盘周向间歇旋转,旋转至制动盘的待铆接孔对准铆接机构后停止,实现自动旋转定位后铆接功能,提升了铆接的效率,节省了劳动力;

23.2.本实用新型的下压定位机构,防止铆接过程中复合盘的盘帽与盘体发生错位,在下压定位机构的下压驱动动力机构和所述压头之间还设有压力传感器,保证了铆接过程中铆钉受力大小一致,提升了产品铆接的质量;

24.3.本实用新型安装检测器,防止未放铆钉漏铆的情况;

25.4.本实用新型的弹性支撑环起弹性支撑的作用,防止待铆接的摩擦环和钢帽在铆接过程中因受力而变形,提高了铆接的质量,减少了废品率等;

26.5.本实用新型的工作台上安装安全光栅,当光栅出现被遮挡时,光电保护装置发出信号,控制自动铆接设备停止工作,以降低作业人员在工作环境中受到伤害的可能性,有效保护作业人员的人身安全。

附图说明

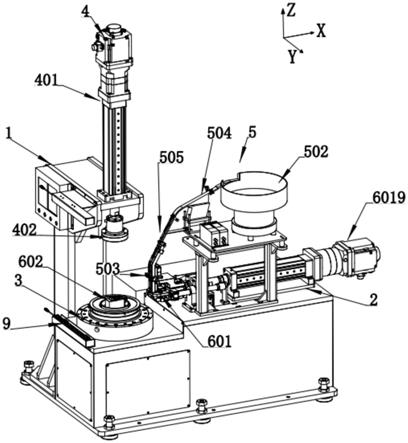

27.图1为本实用新型的结构示意图;

28.图2为本实用新型的安装在上料机构下方的装置的结构示意图;

29.图3为本实用新型的安装在上料机构下方的装置的正视图;

30.图4为本实用新型的旋转工作台结构示意图;

31.图5为本实用新型的旋转工作台的局部剖视图;

32.图6为本实用新型的铆接机构结构示意图;

33.图7为本实用新型的a处放大结构示意图;

34.图8为本实用新型的翻边机构的结构示意图;

35.图9为本实用新型的翻边机构的部分剖视图;

36.图10为本实用新型的推铆机构结构示意图;

37.图11为本实用新型的b处的放大示意图;

38.图12为复合制动盘放置在定位工装上的结构示意图;

39.图13为本实用新型的弹性支撑环的结构示意图;

40.图14为复合制动盘铆接后的结构示意图;

41.图中,1.机架,2.工作台,3.旋转定位机构,301.支撑柱,302.回转支撑座,303.旋转驱动电机,304.减速器,305.中空旋转平台,306.回转轴承,4.下压定位机构,401.下压驱动动力机构,402.压头,5.上料机构,501.u型支架,502.振动送料盘,503.间隔挡料机构,504.上部料道,505.下部料道,506.挡料板驱动动力机构,507.第一挡料板,508.第二挡料板,6.铆接机构,601.送铆机构,6011.夹爪本体,6012.第一夹爪,6013.第二夹爪,6014.复位弹簧ⅰ,6015.限位装置,6016.限位杆,6017.限位座,6018.限位挡板,6019.推钉杆驱动动力机构,60110.铆钉夹持口,602.翻边机构,6021.安装座,6022.砧碗,6023.冲针,6024.导

向驱动机构,6025.复位弹簧ⅱ,6026.弧形曲面凹槽,6027.坡面导向块,6028.导向驱动动力机构,6029.模具安装块,60210.复位弹簧ⅲ,603.推铆机构,6031.推钉杆,6032.翼型推板,6033.翼型推板导向槽,7.定位工装,8.弹性支撑环,801.缺口,802.u型孔,9.安全光栅,10.检测器,11.摩擦环,12.钢帽。

具体实施方式

42.以下结合实例对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

43.如图1至图13所示,本实用新型提供了一种复合制动盘自动铆接设备,包括机架1以及设在机架上的工作台2,还包括旋转定位机构3、下压定位机构4、上料机构5和铆接机构6,所述旋转定位机构3设置在所述工作台2的一侧,所述下压定位机构4设置在所述旋转定位机构3的上方,所述上料机构5设置在所述工作台2的另一侧;

44.所述旋转定位机构3包括支撑柱301和套设在所述支撑柱301外的回转支撑座302,所述铆接机构6包括送铆机构601、推铆机构603、以及对待翻边的半空心铆钉进行翻边导向的翻边机构602,所述翻边机构602安装在所述支撑柱301上,所述上料机构5上设有料道,所述送铆机构601上设有铆钉夹持口,所述料道的出料口对准所述铆钉夹持口安装,所述送铆机构用于将从所述料道落进所述铆钉夹持口内的待翻边的半空心铆钉送至靠近工件铆接孔的位置,所述推铆机构用于将铆钉推进铆接孔内并与所述铆接孔另一侧的翻边机构配合对半空心铆钉进行翻边,进而将工件铆接在一起。

45.所述旋转定位机构3还包括旋转驱动电机303和与所述旋转驱动电机的输出轴连接的减速器304,所述回转支撑座302通过中空旋转平台305安装在所述减速器304上,所述支撑柱301和套设在所述支撑柱301外的回转支撑座302之间设有回转轴承306,所述支撑柱301固定不动,所述回转支撑座302在所述驱动电机303的带动下绕所述支撑轴301做间歇性周向旋转。

46.所述旋转定位机构3还设有定位工装7和弹性支撑环8,所述定位工装7为圆环状结构,所述定位工装7安装在所述回转支撑座302上,所述定位工装7上还设有环形卡槽,所述弹性支撑环8卡嵌在所述环形卡槽内,弹性支撑环8起弹性支撑的作用,防止待铆接的摩擦环11和钢帽12在铆接的过程中因受冲击力而弯曲变形产生不可恢复的形变,所述弹性支撑环8的管壁上设有一缺口801,所述缺口801为弹性形变的补偿缺口,当弹性支撑环8受到挤压时,所述缺口801会闭合,所述弹性支撑环8的端部设有多个u型孔802,多个所述u型孔802沿所述弹性支撑环8的圆周方向间隔设置,多个所述u型孔802可以进一步增加弹性支撑环的柔韧抗冲击能力。

47.所述工作台2上位于所述旋转定位机构3的一侧还设有安全光栅9,当光栅出现被遮挡时,光电保护装置发出信号,控制自动铆接设备停止工作。

48.还包括用于防止漏铆钉铆接的检测器10,所述检测器10安装在所述料道靠近出料口的一端,所述检测器10包括漫反射开关和激光距离传感器,所述激光距离传感器用于检测安装在旋转定位机构3上的工件铆接孔的位置,所述漫反射开关用于检测铆钉夹持口60110内有无铆钉,防止漏铆铆接,同时用于检测在铆接前冲针是否弹出。

49.另外,在具体实施例中,

50.送铆机构601:包括夹爪本体6011、第一夹爪6012、第二夹爪6013、复位弹簧ⅰ6014和限位装置6015,所述第一夹爪6012和所述第二夹爪6013镜像设置并可开合的安装在所述夹爪本体6011上,所述第一夹爪6012和所述第二夹爪6013端部设有铆钉夹持口60110,所述复位弹簧ⅰ6014两端分别与所述第一夹爪6012和所述第二夹爪6013连接;所述限位装置6015设置在所述送铆机构601的一侧用于限制所述送铆机构601沿x轴移动的位移量;所述限位装置6015包括限位杆6016和一个限位座6017,所述限位座6017固定在所述工作台2上,所述限位座6017上设有通孔,所述限位杆6016可沿其自身轴线方向前后滑动的穿过所述限位座6017的通孔,并且所述限位杆6016的轴向与所述送铆机构601的移动方向平行,所述限位杆6016的一端与所述送铆机构601的夹爪本体6011固定连接,所述限位杆6016的另一端设有限位挡板6018。

51.推铆机构603:包括推钉杆6031和推钉杆驱动动力机构6019,推钉杆6031可滑动的穿过所述夹爪本体6011并设置在所述第一夹爪6012和第二夹爪6013之间,所述推钉杆的端部对准所述铆钉夹持口60110,所述推钉杆6031位于所述第一夹爪6012和第二夹爪6013之间的那部分设有用于推动所述送铆机构601整体前进的翼型推板6032,所述推钉杆的另一端部与所述推钉杆驱动动力机构6019连接,所述推钉杆驱动动力机构6019为第一驱动气缸,所述所述第一夹爪6012和第二夹爪6013内侧设有与所述翼型推板6032配合的翼型推板导向槽6033。

52.所述第一驱动气缸启动后,驱动所述推钉杆6031沿送铆方向前进,所述翼型推板6032和翼型推板导向槽6033配合从而推动所述送铆机构601整体前进,当所述限位装置6015的限位挡板6018与所述限位座6017接触时,送铆机构601停止前进,接下来所述推钉杆6031两侧的翼型推板6032沿所述翼型推板导向槽6033继续前进并将所述第一夹爪6012和第二夹爪6013撑开,所述推钉杆6031将铆钉推进复合制动盘的铆接孔内,铆接结束后,推钉杆6031回退,所述第一夹爪6012和第二夹爪6013在复位弹簧ⅰ6014的弹性作用下复位,所述推钉杆6031带动所述送铆机构601退回到初始位置。

53.翻边机构602:包括半空心铆钉翻边模具、模具安装块6029、安装座6021和导向驱动机构6024,所述半空心铆钉翻边模具卡嵌在所述模具安装块6029内,所述安装座6021上设有滑道,所述模具安装块可滑动的安装在所述安装座6021的滑道内,所述安装座6021固定安装在所述支撑柱301的上端部,所述导向驱动机构6024用于驱动所述模具安装块6029沿所述滑道滑动。

54.所述半空心铆钉翻边模具包括砧碗6022、复位弹簧ⅱ6025和冲针6023,所述冲针6023第一端通过复位弹簧ⅱ6025与所述砧碗6022连接,所述冲针6023第二端穿出所述砧碗6022,所述砧碗6022在冲针6023穿出的一端设有弧形曲面凹槽6026,所述弧形曲面凹槽6026在半空心铆钉翻边墩粗的过程中起到导向作用,所述砧碗6022卡嵌在所述模具安装块6029内。

55.所述导向驱动机构6024包括带有斜面导向部的坡面导向块6027、用于驱动所述坡面导向块移动的导向驱动动力机构6028和复位弹簧ⅲ60210,所述导向驱动动力机构6028为第二驱动气缸,所述支撑柱301内部中空,所述第二驱动气缸设置在所述支撑柱301的空腔内,所述坡面导向块6027可沿z轴方向上下移动的设置在所述安装座6021的滑道内,所述坡面导向块6027的斜面导向部与所述模具安装块6029的一端相抵触,所述复位弹簧ⅲ的一

端与所述模具安装块6029连接,所述复位弹簧ⅲ60210的另一端与所述支撑柱301连接。

56.所述导向驱动动力机构6028驱动所述坡面导向块6027沿z轴方向向上运动,所述模具安装块6029也具有斜坡面,所述坡面导向块6027的斜面导向部与所述模具安装块6029的斜坡面相抵触,所述坡面导向块6027推动模具安装块6029沿所述安装座6021的滑道前进,从而实现半空心铆钉翻边模具的弹出,冲针6023与半空心铆钉接触,在推钉杆6031的推动下,半空心铆钉翻边模具内的复位弹簧ⅱ6025被逐渐压缩,当半空心铆钉与半空心铆钉翻边模具的弧形曲面凹槽6026接触后,半空心铆钉开始翻边、墩粗,冲压完成后,坡面导向块6027下落,在复位弹簧ⅲ60210的恢复力作用下,模具安装块6029在所述安装座6021的滑道内复位。

57.上料机构5:还包括振动送料盘502和间隔挡料机构503,所述振动送料盘502与所述料道的进料口连接,所述间隔挡料机构503设置在所述料道的出料口上方。

58.所述料道包括上部料道504和下部料道505,所述上部料道504的进料口与所述振动送料盘502连接,当所述上部料道504的出料口对准所述下部料道505的进料口时,半空心铆钉可以从所述振动送料盘502经上部料道504滑入下部料道505内,所述下部料道505的出料口对准所述夹铆装置的铆钉夹持口60110,所述下部料道505与所述推铆机构603的夹爪本体6011固定连接,当所述推钉杆6031推动所述送铆机构601整体向前运动时,所述下部料道505跟随所述送铆机构601一起向前运动,当到达限位位置时,所述下部料道505跟随所述送铆机构601同步停止前进。

59.所述间隔挡料机构503包括第一挡料板507、第二挡料板508、u型支架501和挡料板驱动动力机构506,所述第一挡料板507的一端固定在所述u型支架501的一端,所述第二挡料板508的一端固定在所述u型支架501的另一端,所述下部料道505安装在所述u型支架501的u型槽内,所述第一挡料板507和第二挡料板508沿z轴方向上下平行的设置在所述下部料道505两侧,所述第一挡料板507和第二挡料板508上下之间的距离只限容纳一个半空心铆钉,所述挡料板驱动动力机构506为第三驱动气缸,所述第三驱动气缸的输出轴与所述u型支架501连接,所述第三驱动气缸通过驱动所述u型支架501沿y轴方向往复运动,从而驱动所述第一挡料板507和第二挡料板508沿y轴方向同时往复移动。

60.当所述u型支架501沿y轴向一侧移动时,预先落入所述第一挡料板507和第二挡料板508之间的半空心铆钉落至所述送铆机构601的铆钉夹持口60110,然后所述第三驱动气缸驱动所述u型支架501沿y轴反方向复位,下一个铆钉落入所述第一挡料板507和第二挡料板508之间。

61.下压定位机构4:包括下压驱动动力机构401和压头402,所述下压驱动动力机构401为第四驱动气缸,所述第四驱动气缸的输出轴与所述压头402连接,所述第四驱动气缸和所述压头402之间还设有压力传感器。

62.在铆接过程中,所述压头402向下运动至与待铆接制动盘的钢帽12接触并压紧,可以防止铆接过程中复合盘的摩擦环11和钢帽12发生错位,所述压力传感器,保证了铆接过程中铆钉受力大小一致。

63.所述复合制动盘的自动铆接设备的工作过程如下:

64.第一步,首先将待铆接的复合制动盘的摩擦环11和钢帽12安装到所述旋转定位机构3的定位工装7上,此时所述弹性支撑环8位于所述摩擦环11的内圈中;

65.第二步,设备启动,所述旋转驱动电机303驱动所述旋转定位机构3带动工件旋转,所述检测器10自动定位工件铆接孔位置后停止旋转,所述压头402压住工件;

66.第三步,所述导向驱动动力机构6028动作,推动所述坡面导向块6027沿z轴向上移动,所述坡面导向块6027的斜面导向部推动所述砧碗6022前进,冲针6023对准工件的铆钉孔;

67.第四步,所述挡料板驱动动力机构506用于驱动所述第一挡料板507和第二挡料板508沿y轴向一侧移动时,预先落入所述第一挡料板507和第二挡料板508之间的半空心铆钉落至所述送铆机构601的铆钉夹持口60110;

68.第五步,所述推钉杆驱动动力机构6019的输出轴向前推进,半空心铆钉沿所述砧碗6022的弧形曲面凹槽6026翻边墩粗;

69.第六步,翻边机构602的冲针6023收回,所述旋转定位机构3带动工件旋转至下一个铆钉孔,直至工件上的所有铆钉孔铆接完成,所有机构返回原位,流程结束。

70.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。