1.本实用新型涉及一种自动绕卷弯头切断设备。

背景技术:

2.涡卷弹簧,又名发条弹簧,是一种一端固定而另一端作用有扭矩的弹簧,在扭矩作用下弹簧材料产生弯曲弹性变形,使弹簧在平面内产生扭转,其变形角的大小与扭矩成正比。

3.在生产时,由于涡卷弹簧的结构特殊,需要在生产过程中对涡卷弹簧中心的端部设置弯折。同时,由于原材料是长条的簧条,在卷绕成涡状时需要进行切断。现有技术中,通常是先对簧条进行切割卷成涡状后再对涡卷弹簧的端部进行弯折,而处于涡卷弹簧中心的端部在弯折时由于空间小,在操作时存在一定的难度。

技术实现要素:

4.为了解决现有技术中存在的上述问题,本实用新型提供了一种自动绕卷弯头切断设备,能够对簧条进行自动的切断和弯折,提高涡卷弹簧的生产效率。

5.一种自动绕卷弯头切断设备,包括依次设置的限速机构、送料机构以及弯头切断机构;所述限速机构对进料中的簧条进行限速,使簧条保持平整状态进行送料。所述送料机构和所述弯头切断机构之间设有导料板;送料机构将用于成型涡卷弹簧的簧条沿着送料板送入至弯头切断机构,弯头切断机构将簧条切断后成型弯钩。

6.通过采用上述技术方案的设置,设置弯头切断机构,在进行切断后直接对簧条的端部进行弯折,相比较于现有技术,本实用新型设置的弯头切断机构操作方便。

7.上述技术方案的进一步设置为:所述限速机构包括设置在安装板上的动滑轮,所述安装板上设有滑槽,动滑轮的中心轴穿过所述滑槽设置,动滑轮安装在滑槽的前方;簧条从动滑轮的下方穿过;在初始状态下,动滑轮位于安装板的下部,簧条被拉紧时,动滑轮在簧条的拉动作用下抬升。

8.上述技术方案的进一步设置为:所述安装板上还设有定滑轮,所述定滑轮设置在所述安装板的上方,簧条从动滑轮的下方绕过后向上绕至定滑轮的上方。

9.通过采用上述技术方案,设置限速机构,当送料速度过快导致簧条弯曲时,两个定滑轮下落,将簧条张紧,保证簧条始终处于张紧状态。

10.上述技术方案的进一步设置为:所述弯头切断机构包括气缸驱动的冲压机,所述冲压机的下端设有切割刀,弯头组件设置在切割刀的侧部,切割刀将簧条进行切割后,弯头组件带动簧条的端部进行弯折形成弯钩。

11.上述技术方案的进一步设置为:所述弯头组件包括电机驱动的弯头轴,所述弯头轴上设有限位桥,所述限位桥和所述弯头轴之间形成通道,簧条伸入到通道内,弯头轴转动时带动限位桥的转动,进而对簧条进行弯折。

12.上述技术方案的进一步设置为:所述限位桥的一端设有连接块,且弯头轴穿过连

接块设置,弯头轴转动时,连接块随之转动,从而带动限位桥的转动;所述通道位于所述限位桥和所述弯头轴之间。

13.通过采用上述技术方案,将簧条伸入到弯头轴和限位桥之间,转动时,限位桥在弯头轴的带动下转动,当限位桥的端部接触到簧条时,推动簧条的转动,进而实现簧条的弯折操作。

14.上述技术方案的进一步设置为:所述冲压机的下方还设有底座,所述底座相邻设置有转动槽和切割槽,所述弯头组件设置在所述转动槽内,并且能够在转动槽内进行转动;所述切割槽位于所述切割刀的下方。

15.通过采用上述技术方案,设置切割槽,切割刀在进行切割时下落至切割槽内,保证簧条被完全切割。

16.上述技术方案的进一步设置为:所述送料机构包括两个上下对称设置的驱动滚轴,位于上方的驱动滚轴上设置有能够带动驱动滚轴上下移动的控制装置;簧条卡入到两个驱动滚轴之间,驱动滚轴在驱动件的带动下转动,将簧条向前推动;导料板的上端面和位于下方的驱动滚轴的最高点齐平。

17.上述技术方案的进一步设置为:所述驱动滚轴的周面上包覆有防滑层。

18.通过采用上述技术方案的设置,设置防滑层与簧条的端面进行接触,增大摩擦力,保证簧条能够移动。

19.上述技术方案的进一步设置为:所述安装板上还设有若干张紧轮,所述张紧轮分别设置在所述动滑轮的两侧。

20.本实用新型的有益效果在于:

21.1.切断机构,在进行切断后直接对簧条的端部进行弯折,相比较于现有技术,本实用新型设置的弯头切断机构操作方便;

22.2.设置限速机构,当送料速度过快导致簧条弯曲时,两个定滑轮下落,将簧条张紧,保证簧条始终处于张紧状态;

23.3.在驱动滚轴上设置防滑层与簧条的端面进行接触,增大摩擦力,保证簧条能够移动。

附图说明

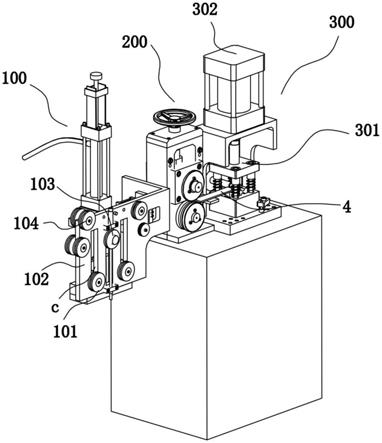

24.图1为本实用新型的整体结构示意图。

25.图2为送料机构和弯头切断机构的结构示意图。

26.图3为图2中a部分的放大结构示意图。

27.图4为送料机构的结构示意图。

28.图5为限速机构的结构示意图。

29.附图上标注:100、限速机构;200、送料机构;300、弯头切断机构;4、导料板;301、冲压机;302、气缸;303、切割刀;310、弯头组件;311、弯头轴;312、限位桥;313、连接块;314、电机;304、底座;a、转动槽;b、切割槽;201、驱动滚轴;202、控制装置;203、防滑层;101、动滑轮;102、安装板;c、滑槽;103、定滑轮;104、张紧轮;204、转盘。

具体实施方式

30.为更进一步阐述本实用新型为实现预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型的具体实施方式、结构、特征及其功效,详细说明如后。

31.如图1所示,本实用新型公开了一种自动绕卷弯头切断设备,包括有一次设置的限速机构100、送料机构200以及弯头切断机构300。送料机构200和弯头切断机构300之间设置有导料板4,导料板4的一端固定在送料机构200上,另一端架持在弯头切断机构300上。送料机构200将用于成型涡卷弹簧的簧条沿着送料板送入至弯头切断机构300,弯头切断机构300将簧条切断后成型弯钩。

32.弯头切断机构300包括有气缸302驱动的冲压机301,冲压机301的下方设有底座304,冲压机301的下端并排设有切割刀303和弯头组件310,且弯头组件310靠近送料机构200一侧设置。底座304上设有转动槽a和切割槽b分别与弯头机构和切割刀303对应。切割到在冲压机301的作用下向下移动对簧条进行切割,切割完成后,弯头组件310在转动槽a内转动,带动簧条的端部转动进行弯折成型弯钩。

33.如图3所示,弯头组件310包括电机314驱动的弯头轴311,弯头轴311上设有限位桥312,限位桥312的一端设有连接块313,连接块313连接在弯头轴311上,并且随着弯头轴311的带动而转动。限位桥312设置在连接块313的边缘,与弯头轴311之间形成偏心。弯头轴311在电机314的带动下自转时,限位桥312进行绕弯头轴311的公转。限位桥312上靠近弯头轴311的一侧为平面,且与弯头轴311之间留有间隙,形成能够容纳簧条通过的通道。簧条在送料机构200的带动下沿着导料板4被送入到通道内,并且伸入到切割刀303的下方,切割到将簧条切断后,簧条位于通道内的端部随着弯头组件310转动进行弯折。

34.如图4所示,送料机构200包括两个上下对称设置的驱动滚轴201,位于下方的驱动滚轴201的最高点与导料板4的上端面齐平,位于上方的驱动滚轴201上设置有控制装置202,控制装置202上的转盘204转动,控制上方的驱动滚轴201进行上下的移动。簧条伸入到两个驱动滚轴201之间,操作员通过转盘204控制上方的驱动滚轴201下移,直到压住簧条的上端面,将簧条夹紧在两个驱动滚轴201之间。随后两个驱动滚轴201在驱动件的带动下进行转动,驱动滚轴201和簧条端面之间的摩擦力将簧条向前带动,实现簧条的送料。

35.本实施例中,驱动滚轴201的周面上包覆有防滑层203,且防滑层203可以是橡胶等能够增大和簧条之间摩擦力的材质。

36.如图5所示,限速机构100包括有设置在安装板102上的动滑轮101和定滑轮103,安装板102上设有滑槽c,动滑轮101的中心轴穿过滑槽c设置,使得动滑轮101能够在滑槽c的前方进行上下移动。定滑轮103转动设置在安装板102的上方。

37.本实施例中,动滑轮101和滑槽c均设置有两个,且定滑轮103设置在两个动滑轮101之间。

38.簧条从第一个动滑轮101的下方绕过后向上绕至定滑轮103的上方,再绕过定滑轮103绕至第二个动滑轮101的下方。在初始位置状态下,两个定滑轮103均处于滑槽c的下方。簧条在送料机构200的带动下进料时,簧条被张紧,两个动滑轮101被张紧的簧条向上提起,当簧条松动不被张紧时,两个动滑轮101受重力作用向下沉,将簧条张紧。

39.安装板102上还设有若干张紧轮104,且张紧轮104设置在动滑轮101的两侧。

40.本实用新型的使用方式:将簧条的端部绕过张紧轮后从第一个动滑轮的下方绕到定滑轮的上方,再绕至动滑轮的下方,使两个动滑轮均能够被簧条拉起。绕过第二个动滑轮的簧条端部再绕过另外的张紧轮的表面后伸入到送料机构上的两个驱动滚轴之间,并且通过控制装置夹紧簧条,开启送料机构上的驱动件,两个驱动滚轴转动,簧条在摩擦力的作用下沿着导料板移动,当移动到弯头切断机构时,切割刀在冲压机的作用下下移,切断簧条,而后电机运行,带动弯头轴和限位桥转动,进而使得通道内的簧条随之转动,完成弯折的动作。

41.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型,任何本领域技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。