1.本实用新型涉及机械加工设备领域,具体地,涉及一种机床底座用龙门结构。

背景技术:

2.机床底座是整个机床最重要的部件之一,是整个机床的基础部分,底座结构及性能的好坏直接影响机床的整体加工精度和使用寿命。

3.目前大多数机床底座均采用基台、立柱、连接梁分体的形式,用螺钉固定,这种结构往往带来机床精度保持能力差,机床刚性差等等问题。

4.现有公开号为cn206677563u的中国专利,其公开了一种三主轴复合数控机床,底座、床身、工作台、龙门、溜板、三个滑板和三个主轴,所述床身固定设置于所述底座,所述工作台滑动设置于所述床身,所述龙门架设于所述床身,所述溜板滑接于所述龙门,所述溜板由结构相同的第一溜板、第二溜板和第三溜板相互连接构成,三个所述滑板分别与第一溜板、第二溜板和第三溜板滑动连接,三个所述主轴分别安装于三个所述滑板,且三个所述主轴均对应于所述工作台。

5.发明人认为现有技术中的机床底座龙门结构排屑、排液不便,存在待改进之处。

技术实现要素:

6.针对现有技术中的缺陷,本实用新型的目的是提供一种机床底座用龙门结构。

7.根据本实用新型提供的一种机床底座用龙门结构,包括基台、立柱以及连接梁,所述立柱在基台上至少竖直设置有两个,所述连接梁设置在立柱的顶部,且所述连接梁用于连接多个立柱;所述立柱的侧壁上设置有排砂通气孔;所述基台上设置有排屑漏斗,所述排屑漏斗的底部设置有与基台外部连通的排屑通道。

8.优选地,所述立柱在基台呈相对设置的两侧分别竖直设置有一个,所述连接梁水平架设在两个立柱的顶部;所述基台的上侧形成有加工区域,所述加工区域与连接梁在基台上的竖直投影区域呈相邻设置。

9.优选地,所述排屑漏斗位于加工区域的中部,所述排屑漏斗的侧壁自上向下朝排屑通道逐渐收缩,且所述排屑通道的两端均贯穿基台并与外界连通。

10.优选地,所述基台内部呈镂空结构,所述基台内设置有方形筋板,且所述方形筋板在基台内设置有多层。

11.优选地,所述方形筋板在基台内呈均匀分布,且所述方形筋板以排屑通道为对称轴呈左右对称设置。

12.优选地,所述立柱呈镂空设置,所述立柱内设置有贯穿式筋板,所述贯穿式筋板向下穿入基台并与方形筋板连接。

13.优选地,所述贯穿式筋板与排砂通气孔呈相邻设置,且所述排砂通气孔在立柱的侧面分布均匀。

14.优选地,所述立柱的顶部设置有导轨支撑平面,任一所述导轨支撑平面均位于同

一平面内。

15.优选地,所述连接梁的上表面为驱动件安装面,且所述连接梁上表面的中心位置设置有驱动件安装架。

16.优选地,所述基台、立柱以及连接梁三者为一体成型并配合形成龙门结构。

17.与现有技术相比,本实用新型具有如下的有益效果:

18.1、本实用新型通过将基台、立柱以及连接梁通过铸造的方式一体成型加工为底座,有助于提高底座的整体结构强度和刚度,且设置在基台上的排屑漏斗和排屑通道,有助于提高底座排屑或排液的便捷性;

19.2、本实用新型通过镂空式设计的基台和立柱,通过方形筋板和贯穿式筋板的配合,有助于减轻底座整体的重量,且有助于提高底座整体的结构强度;

20.3、本实用新型通过呈对称设置的两个立柱、方形筋板、贯穿式筋板以及排砂通气孔,有助于优化底座的受力,使底座受力更加均匀,进而有助于提高底座的平衡性。

附图说明

21.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

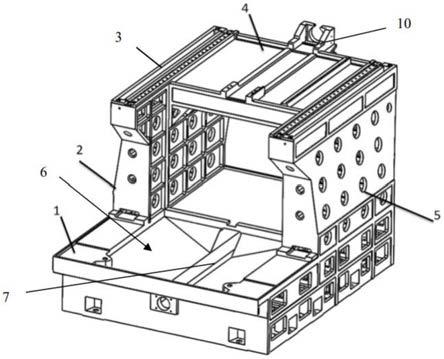

22.图1为本实用新型主要提现底座整体结构示意图;

23.图2为本实用新型主要体现基台整体结构的剖面示意图;

24.图3为本实用新型主要体现底座侧面整体结构的剖面示意图。

25.附图标记:

26.具体实施方式

27.下面结合具体实施例对本实用新型进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本实用新型,但不以任何形式限制本实用新型。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变化和改进。这些都属于本实用新型的保护范围。

28.如图1所示,根据本实用新型提供的一种机床底座用龙门结构,包括基台1、立柱2以及连接梁4,基台1、立柱2以及连接梁4三者均为铸造一体成型,并配合形成龙门结构,提高了底座整体结构的结构强度和刚度。

29.基台1底部通过地脚垫铁水平安装在地面上,结构稳固,基台1为底座下方最基础部分。立柱2在基台1后部的左右两侧分别竖直成型有一个,两个立柱2的形状、大小以及结构均相同。连接梁4铸造成型在两个立柱2的顶部,且连接梁4与基台1呈水平间隔设置。基台

1的上侧形成有加工区域,加工区域与连接梁4在基台1上的竖直投影区域呈相邻设置。

30.如图1所示基台1内一体成型有排屑漏斗6,排屑漏斗6位于加工区域的中部,排屑漏斗6的底部一体成型有排屑通道7位于基台1的中部,并使基台1以排屑通道7为对称轴呈左右对称。排屑通道7的两端均贯穿基台1并与外界连接,排屑漏斗6开口的形状呈矩形,排屑漏斗6的侧壁自上向下朝排屑通道7逐渐收缩。工作中产生的废液和废屑落入排屑漏斗6,并沿排屑漏斗6的侧壁落入排屑通道7并排出,侧壁为大角度的排屑漏斗6,排屑、排液顺畅,外观美观实用;采用前后贯穿式的排屑通道7,排屑顺畅,集屑方便,节省空间。

31.如图1和图2所示,基台1内部呈镂空结构,基台1内一体成型有方形筋板8,方形筋板8在基台1内成型有两层,且方形筋板8整齐布局于基台1整个内腔,并以排屑通道7为对称轴呈左右对称设置。镂空式得结构降低了基台1的重量,呈均匀对称分布的方形筋板8一方面增强了基台1的结构强度,另一方面使基台1的质量分布均匀,提高了稳定性。

32.如图1和图3所示,两个立柱2的顶部均形成有导轨支撑平面3,两个导轨支撑平面3均位于同一平面内,两个立柱2的侧壁上均开设有排砂通气孔5,排砂通气孔5在立柱2的侧壁上呈均匀分布。两个立柱2均为镂空结构,两个立柱2内均一体成型有贯穿式筋板9,贯穿式筋板9呈上下贯穿分布,贯穿式筋板9的下侧与基台1内部的方形筋板8相连,铸造一体,贯穿式筋板9的上侧延伸到立柱2顶部,且贯穿式筋板9与排砂通气孔5呈相邻设置。

33.两个立柱2内部的贯穿式筋板9直接支撑导轨支撑平面3和下部的地脚垫铁位置,可将承托在直线导轨上的所有载荷直接传递于大地,保证机床底座整体的稳定性。两个立柱2的对称性设计,既保证了底座两侧承载力的一致性,又保证了热载荷在底座内的均匀性。贯穿式筋板9加强了立柱2和基台1的结构强度,且镂空式的设计,减轻了底座的自重。立柱2外表面设计有多个排砂通气孔5,排布左右严格对称,方便铸造工艺排砂,散热效果显著,降低底座质量,得到最优的底座静动态性能。

34.如图1所示,连接梁4的上表面为驱动件安装面,且连接梁4上表面的中心位置设置有驱动件安装架10,使驱动件保持在上方运动部件的正中心,符合重心驱动的设计理念,极大地提高了底座上方运动部件的运行平稳性和顺畅度。经fea计算得到此优化后的一体式龙门封闭框架结构,结果显示,此结构机床底座刚性达到最大化,强度最优,低阶模态性能符合机床加工工况。

35.工作原理

36.工作中,将基台1、两个立柱2以及连接梁4铸造一体形成龙门框型结构;贯穿式筋板9直接支撑导轨支撑平面3和下部的地脚垫铁位置,可将承托在直线导轨上的所有载荷直接传递于大地,保证机床底座整体的稳定性;两个立柱2的对称性设计,既保证了底座两侧承载力的一致性,又保证了热载荷在底座内的均匀性;此外侧壁为大角度的排屑漏斗6,排屑、排液顺畅,外观美观实用;采用前后贯穿式的排屑通道7,排屑顺畅,集屑方便,节省空间。。

37.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

38.以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局

限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本实用新型的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。