1.本实用新型涉及玩具加工技术领域,具体为玩具电子自动组装流水线。

背景技术:

2.目前玩具在生产加工时,通常还是由人工一步一步按照顺序组装完成,不仅速度较慢,过程复杂,劳动成本较高,而且还降低了组装效率,为此,本领域的工作人员提出了玩具电子自动组装流水线。

技术实现要素:

3.针对现有技术的不足,本实用新型提供了玩具电子自动组装流水线,解决了目前玩具在生产加工时,通常还是由人工一步一步按照顺序组装完成,不仅速度较慢,过程复杂,劳动成本较高,而且还降低了组装效率的问题。

4.为实现以上目的,本实用新型通过以下技术方案予以实现:玩具电子自动组装流水线,包括机架,所述机架的两端分别设置有机头回流和机尾回流,所述机架的内部且位于机头回流的一侧固定安装有人工放料位,所述机架的前侧固定安装有若干组等距离的提升机抓取线,所述提升机抓取线的一侧固定安装有四轴机器人自动装配机构,所述四轴机器人自动装配机构的顶部固定安装有ccd视觉系统,所述机架的上端且位于提升机抓取线和机尾回流之间分别设置有铆压工位和第一预留工位,所述机架的上端且与铆压工位相背离端面分别固定安装有若干组等距离的超声波机焊接机构和自动锁螺丝机,所述机架的上端且位于机头回流和自动锁螺丝机之间分别固定安装有不良品抓取剔除组件、良品取出机构和第二预留工位。

5.作为本实用新型进一步的技术方案,所述不良品抓取剔除组件包括底座,所述底座的顶部两侧分别固定安装有相对称的滑轨,所述滑轨的外部通过滑座滑动连接有第一支板,所述底座的上端且位于滑轨的外侧固定安装有第一气缸,所述第一气缸的伸缩端与第一支板相接。

6.作为本实用新型进一步的技术方案,所述第一支板的顶部固定安装有第二气缸,且第二气缸的伸缩端固定连接有第二支板,所述第二支板的底部通过连接柱固定连接有第三支板,所述第三支板的内部固定安装有若干组抓取吸头。

7.作为本实用新型进一步的技术方案,所述第一支板的内部两端固定安装有相对称的滑套,所述滑套的内部贯穿有定位柱。

8.作为本实用新型进一步的技术方案,所述定位柱的底部延伸至第二支板的内部,所述底座的上端且位于两个滑轨之间开设有槽孔。

9.作为本实用新型进一步的技术方案,所述槽孔位于第二气缸的正下方,且其长度与滑轨的长度相同。

10.有益效果

11.本实用新型提供了玩具电子自动组装流水线。与现有技术相比具备以下有益效

果:

12.1、玩具电子自动组装流水线,通过在机架上设置有机头回流、人工放料位、四轴机器人自动装配机构、提升机抓取线、ccd视觉系统、铆压工位、第一预留工位、机尾回流、超声波机焊接机构、自动锁螺丝机、不良品抓取剔除组件、良品取出机构以及第二预留工位,和以往的人工组装的方式相比,本结构全程自动化操作,可快速换线,不仅更加省时省力,降低了劳动成本,提高了加工效率,而且还保障了组装的精确性,提高了产品的合格率,另外在使用时,还可根据需求对工位进行增减以及位置调换,从而便于更改生产流程和生产工艺,提高了使用的便捷性。

13.2、玩具电子自动组装流水线,通过启动第一气缸和第二气缸,在第一支板和第二支板的作用下,实现对抓取吸头的左右以及上下移动,从而可使其灵活的移动至不良产品的位置处,并将其快速抓取剔除,从而保障了成品的品质和质量。

附图说明

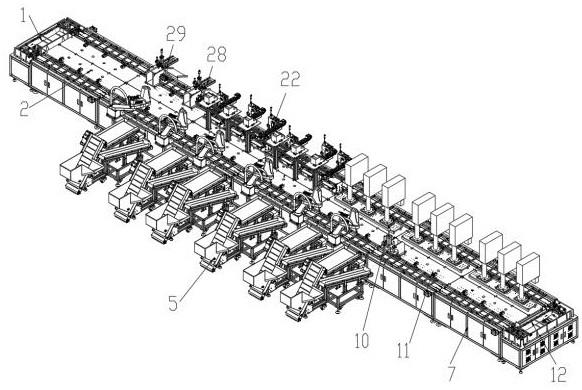

14.图1为玩具电子自动组装流水线的结构示意图;

15.图2为玩具电子自动组装流水线的结构前视图;

16.图3为玩具电子自动组装流水线的结构俯视图;

17.图4为玩具电子自动组装流水线的结构左视图;

18.图5为玩具电子自动组装流水线不良品抓取剔除组件的结构示意图。

19.图中:1、机头回流;2、人工放料位;4、四轴机器人自动装配机构;5、提升机抓取线;6、ccd视觉系统;7、机架;10、铆压工位;11、第一预留工位;12、机尾回流;13、超声波机焊接机构;22、自动锁螺丝机;28、不良品抓取剔除组件;281、底座;282、滑轨;283、滑座;284、第一支板;285、第一气缸;286、第二气缸;287、第二支板;288、连接柱;289、第三支板;2810、抓取吸头;2811、滑套;2812、定位柱;2813、槽孔;29、良品取出机构;30、第二预留工位。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1-4,本实用新型提供玩具电子自动组装流水线技术方案:玩具电子自动组装流水线,包括机架7,机架7的两端分别设置有机头回流1和机尾回流12,机架7的内部且位于机头回流1的一侧固定安装有人工放料位2,机架7的前侧固定安装有若干组等距离的提升机抓取线5,提升机抓取线5的一侧固定安装有四轴机器人自动装配机构4,四轴机器人自动装配机构4的顶部固定安装有ccd视觉系统6,机架7的上端且位于提升机抓取线5和机尾回流12之间分别设置有铆压工位10和第一预留工位11,机架7的上端且与铆压工位10相背离端面分别固定安装有若干组等距离的超声波机焊接机构13和自动锁螺丝机22,机架7的上端且位于机头回流1和自动锁螺丝机22之间分别固定安装有不良品抓取剔除组件28、良品取出机构29和第二预留工位30,上述所有工位结构,均可任意交换和增减,柔性程度极高,更换产品或者换线非常便捷,极大的解决了多种产品不能共用一条生产线的难题,便于

更改生产流程和生产工艺,提高了使用的便捷性,提高了产能,且自动化操作,可快速换线,不仅更加省时省力,降低了劳动成本,提高了加工效率,而且还保障了组装的精确性,提高了产品的合格率。

22.请参阅图5,不良品抓取剔除组件28包括底座281,底座281的顶部两侧分别固定安装有相对称的滑轨282,滑轨282的外部通过滑座283滑动连接有第一支板284,底座281的上端且位于滑轨282的外侧固定安装有第一气缸285,第一气缸285的伸缩端与第一支板284相接,第一支板284的顶部固定安装有第二气缸286,且第二气缸286的伸缩端固定连接有第二支板287,第二支板287的底部通过连接柱288固定连接有第三支板289,第三支板289的内部固定安装有若干组抓取吸头2810,第一支板284的内部两端固定安装有相对称的滑套2811,滑套2811的内部贯穿有定位柱2812,定位柱2812的底部延伸至第二支板287的内部,底座281的上端且位于两个滑轨282之间开设有槽孔2813,槽孔2813位于第二气缸286的正下方,且其长度与滑轨282的长度相同,通过启动第一气缸285和第二气缸286,在第一支板284和第二支板287的作用下,实现对抓取吸头2810的左右以及上下移动,从而可使其灵活的移动至不良产品的位置处,并将其快速抓取剔除,从而保障了成品的品质和质量。

23.本实用新型的工作原理:在使用时,工作人员可将物料放置在人工放料位2上,然后相继启动四轴机器人自动装配机构4、提升机抓取线5以及ccd视觉系统6、可自动识别物料位置,并将其零件自动移动组装,当移动至铆压工位10处时,可对其进行进一步固定,确保组装的稳固性,紧接着,再经机尾回流12依次进入到超声波机焊接机构13以及自动锁螺丝机22区域,对其进行焊接和螺丝锁死操作,最后,组装而成的产品,则会移动至不良品抓取剔除组件28处,当ccd视觉系统6检测到不合格产品时,则会启动第一气缸285和第二气缸286,在第一支板284和第二支板287的作用下,其伸缩端可带动底部的抓取吸头2810进行左右移动,当将其推动到不良品位置的正上方时,可促使抓取吸头2810下压,并将不良品抓取剔除出生产线,而对于合格的产品,则会被一侧的良品取出机构29取出。