1.本实用新型涉及冲压设备技术领域,尤其涉及一种金属制品自动冲压装置。

背景技术:

2.金属制品行业包括结构性金属制品制造、金属工具制造、集装箱、金属包装容器制造、不锈钢以及类似日用金属制品制造等,随着社会的进步和科技的发展,金属制品在工业、农业以及人们的生活各个领域的运用越来越广泛,也给社会创造越来越大的价值。

3.目前的金属制品在加工时,需要对其进行冲压工序,一般的操作步骤是需要人工进行将金属制品进行放置于模具中,然后液压缸进行冲压,冲压结束后,仍然是需要人工进行将金属制品进行取出,存在一定的安全隐患。为解决上述问题,提出一种金属制品生产用的自动冲压装置。

技术实现要素:

4.本实用新型的目的在于提供一种金属制品自动冲压装置,旨在解决现有冲压人加工工上下料,存在安全隐患的问题。

5.为实现上述目的,本实用新型提供了一种金属制品自动冲压装置,包括冲压机和上下料组件,所述上下料组件包括转动电机、上料杆、吸盘、第一气泵、气动阀门、风管、出风嘴和第二气泵,所述转动电机与所述冲压机固定连接,且位于所述冲压机一侧,所述上料杆与所述转动电机固定连接,且位于所述转动电机远离所述冲压机一侧,所述吸盘与所述上料杆固定连接,且位于所述上料杆一侧,所述第一气泵与所述冲压机固定连接,且位于所述冲压机靠近所述转动电机一侧,所述风管与所述第一气泵固定连接,且位于所述第一气泵一侧,所述气动阀门与所述风管转动连接,且位于所述风管靠近所述第一气泵一侧,所述出风嘴与所述风管固定连接,且位于所述风管远离所述第一气泵一侧,所述第二气泵与所述上料杆固定连接,且位于所述上料杆一侧,所述冲压机用于冲压加工生产金属制品,所述上下料组件实现配料的自动上料和自动下料过程,防止人工上下料产生安全隐患。

6.其中,所述上下料组件还包括压力调节阀,所述压力调节阀与所述风管转动连接,且位于所述气动阀门靠近所述第一气泵一侧,所述压力调节阀用于控制所述风管吹出风的气压,根据加工不同厚度的胚料进行调节,实用性强。

7.其中,所述上下料组件还包括接近开关,所述接近开关与所述冲压机滑动连接,且位于所述冲压机靠近所述第一气泵一侧,所述接近开关用于停起所述冲压机和所述上下料组件。

8.其中,所述上下料组件还包括接料槽,所述接料槽与所述冲压机拆卸连接,且位于所述冲压机远离所述第一气泵一侧,所述接料槽用于接取所述出风嘴吹出的金属制品。

9.其中,所述上下料组件还包括放料盘,所述放料盘与所述冲压机固定连接,且位于靠近所述转动电机一侧,所述放料盘用于放置金属配料,供所述上料杆拾取。

10.其中,所述冲压机包括机体,所述机体与所述转动电机固定连接,且位于所述转动

电机一侧,所述机体对所述上下料组件提供安装条件。

11.其中,所述冲压机还包括气缸和冲头,所述气缸与所述机体固定连接,且位于所述机体顶部,所述冲头与所述气缸固定连接,且位于所述气缸远离所述机体一侧,所述气缸运作驱动所述冲头上下移动冲压。

12.其中,所述冲压机还包括模具,所述模具与所述机体拆卸连接,且位于所述机体靠近所述冲头,所述模具用于放置金属胚料冲压。

13.本实用新型的一种金属制品自动冲压装置,所述冲压机用于冲压加工生产金属制品,所述上下料组件实现配料的自动上料和自动下料过程,防止人工上下料产生安全隐患,所述冲压机冲压作业中进行上料时,通过所述转动电机通电使所述转动电机输出轴转动带动所述上料杆转动,所述上料杆转动到胚料上方,所述第二气泵通电运作使所述吸盘吸取金属胚料,通过所述转动电机反转复位所述上料杆,同时所述第二气泵断电所述吸盘失去吸附力将胚料放置在所述冲压机的冲压端,所述冲压机将胚料冲压加工后,工人利用手部打开所述气动阀门,通过所述第一气泵运作向所述风管吹气,并通过所述出风嘴吹出,从而将冲压成型的金属吹出,自动完成下料,重复上述操作,实现所述冲压机的自动冲压生产,大大的提高了生产效率。解决现有冲压加工人工上下料,存在安全隐患的问题。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

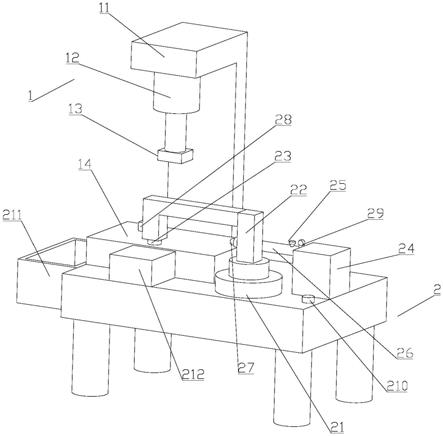

15.图1是本实用新型提供的一种金属制品自动冲压装置的结构示意图;

16.图2是本实用新型提供的一种金属制品自动冲压装置的俯视图;

17.图3是本实用新型提供的一种金属制品自动冲压装置的正视图;

18.图4是本实用新型提供的一种金属制品自动冲压装置的左视图;

19.图5是本实用新型提供的一种金属制品自动冲压装置的右视图。

20.图中:1-冲压机、2-上下料组件、11-机体、12-气缸、13-冲头、14-模具、21转动电机、22-上料杆、23-吸盘、24-第一气泵、25-气动阀门、26-风管、27-出风嘴、28-第二气泵、29-压力调节阀、210-接近开关、211-接料槽、212-放料盘。

具体实施方式

21.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

22.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本

实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

23.请参阅图1至图5,本实用新型提供一种金属制品自动冲压装置,包括冲压机1和上下料组件2,上下料组件2包括转动电机21、上料杆22、吸盘23、第一气泵24、气动阀门25、风管26、出风嘴27和第二气泵28,转动电机21与冲压机1固定连接,且位于冲压机1一侧,上料杆22与转动电机21固定连接,且位于转动电机21远离冲压机1一侧,吸盘23与上料杆22固定连接,且位于上料杆22一侧,第一气泵24与冲压机1固定连接,且位于冲压机1靠近转动电机21一侧,风管26与第一气泵24固定连接,且位于第一气泵24一侧,气动阀门25与风管26转动连接,且位于风管26靠近第一气泵24一侧,出风嘴27与风管26固定连接,且位于风管26远离第一气泵24一侧,第二气泵28与上料杆22固定连接,且位于上料杆22一侧。

24.在本实施方式中,冲压机1用于冲压加工生产金属制品,上下料组件2实现配料的自动上料和自动下料过程,防止人工上下料产生安全隐患,冲压机1冲压作业中进行上料时,通过转动电机21通电使转动电机21输出轴转动带动上料杆22转动,上料杆22转动到胚料上方,第二气泵28通电运作使吸盘23吸取金属胚料,通过转动电机21反转复位上料杆22,同时第二气泵28断电吸盘23失去吸附力将胚料放置在冲压机1的冲压端,冲压机1将胚料冲压加工后,工人利用手部打开气动阀门25,通过第一气泵24运作向风管26吹气,并通过出风嘴27吹出,从而将冲压成型的金属吹出,自动完成下料,重复上述操作,实现冲压机1的自动冲压生产,大大的提高了生产效率。解决现有冲压加工人工上下料,存在安全隐患的问题。

25.进一步的,上下料组件2还包括压力调节阀29、接近开关210、接料槽211和放料盘212,压力调节阀29与风管26转动连接,且位于气动阀门25靠近第一气泵24一侧,接近开关210与冲压机1滑动连接,且位于冲压机1靠近第一气泵24一侧,接料槽211与冲压机1拆卸连接,且位于冲压机1远离第一气泵24一侧,放料盘212与冲压机1固定连接,且位于靠近转动电机21一侧。

26.在本实施方式中,接近开关210用于停起冲压机1和上下料组件2,压力调节阀29用于控制风管26吹出风的气压,根据加工不同厚度的胚料进行调节,接料槽211用于接取出风嘴27吹出的金属制品,放料盘212用于放置金属配料,供上料杆22拾取。

27.进一步的,冲压机1包括机体11、气缸12、冲头13和模具14,机体11与转动电机21固定连接,且位于转动电机21一侧,气缸12与机体11固定连接,且位于机体11顶部,冲头13与气缸12固定连接,且位于气缸12远离机体11一侧,模具14与机体11拆卸连接,且位于机体11靠近冲头13。

28.在本实施方式中,机体11对上下料组件2提供安装条件,模具14为机体11的冲压端,气缸12运作驱动冲头13上下移动对模具14上的胚料进行冲压。

29.本实用新型的一种金属制品自动冲压装置,包括冲压机1和上下料组件2,冲压机1包括机体11、气缸12、冲头13和模具14,上下料组件2包括转动电机21、上料杆22、吸盘23、第一气泵24、气动阀门25、风管26、出风嘴27、第二气泵28、压力调节阀29、接近开关210、接料槽211和放料盘212,机体11对上下料组件2提供安装条件,气缸12运作驱动冲头13上下移动冲压,模具14用于放置金属胚料冲压,压力调节阀29用于控制风管26吹出风的气压,根据加工不同厚度的胚料进行调节,冲压机1冲压作业上料时,工人提前往放料盘212上放置胚料,再利用手部按下接近开关210启动冲压机1和上下料组件2,通过转动电机21通电使转动电

机21输出轴转动带动上料杆22转动,上料杆22转动到胚料上方,第二气泵28通电运作使吸盘23吸取金属胚料,通过转动电机21反转复位上料杆22,同时第二气泵28断电吸盘23失去吸附力将胚料放置在冲压机1的冲压端,冲压机1将胚料冲压加工后,工人利用手部打开气动阀门25,通过第一气泵24运作向风管26吹气,并通过出风嘴27吹出掉入接料槽211内,从而将冲压成型的金属吹出,自动完成下料,重复上述操作,实现冲压机1的自动冲压生产,大大的提高了生产效率。解决现有冲压加工人工上下料,存在安全隐患的问题。

30.以上所揭露的仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。