1.本实用新型涉及汽车车门生产用设备,具体涉及一种车门铰链焊接系统。

背景技术:

2.如图1所示,为了实现车门本体与车身的铰接,需要在车门本体上安装两铰链,两铰链相互间隔地焊接在车门本体上。

3.由于铰链较小,且为了保证铰链与车门本体的对准精度,需要采用较为复杂的夹持机构将铰链保持夹紧在车门本体上,而较为复杂的夹持机构占用面积较大,因此会阻挡焊枪的伸入,现有技术中一般都是采用保持车门本体位于水平方向上,这样焊接工作困难,且整个焊接系统占地面积较大,导致整个工作场地加工位置受限的问题出现。

技术实现要素:

4.本实用新型要提供一种车门铰链焊接系统,解决现有技术中不实现将车门与水平方向之间安装夹角为锐角的问题。

5.为实现上述目的,本实用新型采用了如下的技术方案:

6.本实用新型公开了一种车门铰链焊接系统,包括:安装架,其包括:底架、立架以及倾斜架,底架上安装有行走轮,底架一侧立有立架,立架所在平面与竖直方向平行,立架顶端连接至倾斜架顶端,倾斜架底端连接至底架中部,倾斜架所在平面与竖直方向之间夹角为锐角;以及夹具,其包括:底板、第一夹持机构、第二夹持机构以及第三夹持机构,底板安装在倾斜架上,在底板上安装有第一夹持机构、第二夹持机构以及第三夹持机构,第一夹持机构用于夹持车门本体,第二夹持机构用于夹持一铰链在车门本体上,第三夹持机构用于夹持另一铰链在车门本体上,第一夹持机构有六个,车门本体的四个角落均安装有第一夹持机构,两第一夹持机构之间安装第二夹持机构和第三夹持机构,在车门本体底边中部安装有一第一夹持机构,车门本体背离铰链一侧中部安装有另一第一夹持机构。

7.优选的是,位于车门本体角落处的第一夹持机构安装有定位机构,定位机构与车门板体侧边缘紧贴。

8.优选的是,定位机构包括:定位块以及安装臂,定位块与车门本体紧贴,定位块通过螺钉安装在安装臂上,安装臂安装在所在第一夹持机构上。

9.优选的是,定位块远离底板的端部形成导向面,导向面用于将车门本体导向至所有定位块之间。

10.优选的是,在底板上安装有移动座,移动座上安装第二夹持机构和第三夹持机构,在底板上安装有移动驱动机构,移动驱动机构用于驱动第二夹持机构和第三夹持机构远离车门本体的安装位置。

11.优选的是,在底板上安装有导轨,在移动座上安装有滑块,滑块能滑动地安装在导轨上,导轨限制滑块从与底板垂直的方向上脱离。

12.优选的是,移动驱动机构安装在底板中部,在导轨背离移动驱动机构的一端安装

有阻挡机构,阻挡机构用于阻挡滑块从与导轨平行的方向上与导轨脱离。

13.优选的是,阻挡机构包括:阻挡罩、阻挡板以及安装座,阻挡板通过安装座安装在底座旁,阻挡板自由端与导轨正对,底板上安装有阻挡罩,阻挡罩位于移动座靠近阻挡板一侧,阻挡罩罩住导轨,阻挡罩与阻挡板配合限制滑块与导轨脱离。

14.相比于现有技术,本实用新型具有如下有益效果:

15.1)通过设置倾斜架、底架以及立架的配合,实现了将倾斜架倾斜地立在底架上,从而保证倾斜架支撑夹具以及车门本体后中心仍然在底架上,避免翻车现象出现,同时也保证了车门本体上焊接铰链时,占地面积小,也避免了第二夹持机构和第三夹持机构从与底板垂直的方向上遮挡而导致焊接工作被阻挡,方便查看焊接点,提高焊接质量;

16.2)通过设置6个第一夹持机构,车本本体的四个角落都没说车窗窗框的位置,都是指车们本体除掉窗框的部分,只要这部分能够定位夹持,就能够实现定位整个车门本体,再者,第二夹持机构和第三夹持机构夹紧两铰链的同时夹紧了车门本体中部,减少了此侧第一夹持机构的使用,又实现了除了窗框一侧,车门本体的其他三侧都实现了角落处以及中部夹紧,从而保证的车门板体能够被稳定定位夹紧在所有第一夹持机构上,保证夹持的稳定性,从而提高稳定支撑。

17.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

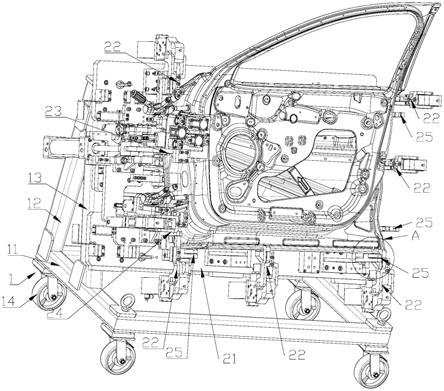

18.图1为车门本体与铰链处的结构示意图;

19.图2为车门铰链焊接系统的结构示意图;

20.图3为图2中a处的放大图;

21.图4为车门铰链焊接系统的结构示意图;

22.图5为阻挡机构处的结构示意图。

23.附图标记:安装架1、底架11、立架12、倾斜架13、行走轮14、底板21、第一夹持机构22、第二夹持机构23、第三夹持机构24、定位机构25、定位块251、安装臂252、导向面250、移动座26、滑块27、导轨28、阻挡机构29、阻挡罩291、阻挡板292、安装座293、铰链31、车门本体32。

具体实施方式

24.为了使本实用新型实现的技术手段、创作特征、达成目的与作用更加清楚及易于了解,下面结合附图和具体实施方式对本实用新型作进一步阐述:

25.如图1至图5所示,本实用新型公开了一种车门铰链31焊接系统,包括:安装架1,其包括:底架11、立架12以及倾斜架13,底架11上安装有行走轮14,底架11一侧立有立架12,立架12所在平面与竖直方向平行,立架12顶端连接至倾斜架13顶端,倾斜架13底端连接至底架11中部,倾斜架13所在平面与竖直方向之间夹角为锐角;以及夹具,其包括:底板21、第一夹持机构22、第二夹持机构23以及第三夹持机构24,底板21安装在倾斜架13上,在底板21上安装有第一夹持机构22、第二夹持机构23以及第三夹持机构24,第一夹持机构22用于夹持车门本体32,第二夹持机构23用于夹持一铰链31在车门本体32上,第三夹持机构24用于夹

持另一铰链31在车门本体32上,第一夹持机构22有六个,车门本体32的四个角落均安装有第一夹持机构22,两第一夹持机构22之间安装第二夹持机构23和第三夹持机构24,在车门本体32底边中部安装有一第一夹持机构22,车门本体32背离铰链31一侧中部安装有另一第一夹持机构22。

26.为了实现从与底板21平行的方向上对车门本体32定位,因为第一夹持机构22基本都是从与底板21垂直的方向上对车门本体32进行定位,为了保证车门本体32能够与第二夹持机构23和第三夹持机构24精准定位,位于车门本体32角落处的第一夹持机构22安装有定位机构25,定位机构25与车门板体侧边缘紧贴。

27.为了设计结构简单的定位机构25,定位机构25包括:定位块251以及安装臂252,定位块251与车门本体32紧贴,定位块251通过螺钉安装在安装臂252上,安装臂252安装在所在第一夹持机构22上。定位块251与安装臂252分开设置,方便保证定位块251的精度,从而使得车门本体32的定位精度得到提高。

28.为了方便将车门板体与定位块251对准,定位块251远离底板21的端部形成导向面250,导向面250用于将车门本体32导向至所有定位块251之间。导向面250导向车门本体32向着所有定位块251围绕的中心移动,从而实现当有位置有稍微偏差的时候将车门本体32导向到所有定位块251之间,保证车门本体32相对夹持后铰链31的位置是精准的。

29.为了避免在安装过程中第二夹持机构23和第三夹持机构24阻挡车门本体32移动,在底板21上安装有移动座26,移动座26上安装第二夹持机构23和第三夹持机构24,在底板21上安装有移动驱动机构,移动驱动机构用于驱动第二夹持机构23和第三夹持机构24远离车门本体32的安装位置。

30.为了实现对移动座26移动的导向,在底板21上安装有导轨28,在移动座26上安装有滑块27,滑块27能滑动地安装在导轨28上,导轨28限制滑块27从与底板21垂直的方向上脱离。

31.为了移动驱动机构的安装阻挡滑块27与导轨28一端脱离,阻挡机构29限制了滑块27与导轨28另一端脱离,移动驱动机构安装在底板21中部,在导轨28背离移动驱动机构的一端安装有阻挡机构29,阻挡机构29用于阻挡滑块27从与导轨28平行的方向上与导轨28脱离。

32.为了设计结构简单的阻挡机构29,也实现导轨28遮挡,避免在运动过程中有手伸入到滑块27与导轨28之间发生安全事故,阻挡机构29包括:阻挡罩291、阻挡板292以及安装座293,阻挡板292通过安装座293安装在底座旁,阻挡板292自由端与导轨28正对,底板21上安装有阻挡罩291,阻挡罩291位于移动座26靠近阻挡板292一侧,阻挡罩291罩住导轨28,阻挡罩291与阻挡板292配合限制滑块27与导轨28脱离。阻挡罩291既能实现与阻挡板292作用限制滑块27与导轨28脱离,又能实现将导轨28遮挡,避免灰尘进入到导轨28内影响滑块27的滑动,也避免手伸入到导轨28与滑块27之间发生安全事故。

33.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。