1.本实用新型涉及汽车车门生产用设备,具体涉及一种车门后纵梁与端件焊接用夹持装置。

背景技术:

2.如图1所示,车门后纵梁11包括:板体111、第一延伸边缘112、第二延伸边缘以及第三延伸边缘,板体111两侧面边缘分别延伸形成第一延伸边缘112和第二延伸边缘,第一延伸边缘112向着背离板体111的方向延伸形成有第三延伸边缘,配件安装在第一延伸边缘112与第二延伸边缘之间,板体111上开设有穿孔。

3.端件12包括:本体121、两侧翼板122以及一底翼板123,本体121边缘延伸形成有两侧翼板122以及一底翼板123,底翼板123与车门后纵梁11端部底面接触,两侧翼板122分别位于底翼板123两侧,两侧翼板122分别与第一延伸边缘112和第二延伸边缘侧面紧贴,本体121为u型结构,本体121两端安装两侧翼板122,本体121两端上开设有定位孔,定位孔位于侧翼板122旁。

4.在制作过程中,需要将两侧翼板以及一底翼板焊接在车门后纵梁上,需要在板体、第一延伸边缘以及第二延伸边缘上均形成焊接点,现有中,无法实现在焊接时将端件定位夹紧。

技术实现要素:

5.本实用新型要提供一种车门后纵梁与端件焊接用夹持装置,解决现有技术中无法实现在焊接时将端件定位夹紧的问题。

6.为实现上述目的,本实用新型采用了如下的技术方案:

7.本实用新型公开了一种车门后纵梁与端件焊接用夹持装置,包括:铰链定位夹持机构,其包括:第一支撑座、第一支撑组件、第一支撑臂、第一定位组件以及压紧组件,第一支撑座上安装有第一支撑组件、第一定位组件、第一支撑臂以及压紧组件,第一支撑组件用于支撑车门后纵梁板体底面,第一支撑臂支撑端件的底翼板,第一定位组件穿过车门后纵梁上穿孔,压紧组件用于配合第一支撑组件夹紧车门后纵梁;以及端件定位夹持机构,其包括:安装基础组件、压紧定位组件以及压紧支撑组件,安装基础组件上安装有压紧定位组件以及压紧支撑组件,端件靠近或远离车门后纵梁的方向为x方向,压紧定位组件与压紧支撑组件配合从x方向上对端件进行夹紧,压紧定位组件内设置有定位部,定位部用于从与x方向垂直的所有方向上对端件进行定位。

8.优选的是,端件定位夹持机构还包括:检测组件,检测组件用于检测端件的距离。

9.优选的是,安装基础组件包括:第二支撑座以及第三支撑座,第二支撑座安装压紧定位组件,第三支撑座安装压紧支撑组件,第一支撑座、第二支撑座以及第三支撑座所在位置不在一条直线上。

10.优选的是,压紧定位组件能够相对第二支撑座在x方向上运动,压紧定位组件上安

装有第一定位块,检测组件上安装有第二定位块,第一定位块与第二定位块配合定位压紧定位组件与检测组件的相对位置。

11.优选的是,压紧定位组件包括:第一气缸、移动座、第一压紧臂以及第一定位柱,第一气缸和移动座安装在第二支撑座上,移动座能相对第二支撑座在x方向上运动,移动座上安装有第一压紧臂,第一压紧臂用于压紧端件本体,第一压紧臂上安装第一定位柱,第一定位柱插入至端件上定位孔内。

12.优选的是,第一压紧臂和第一定位柱有两对。

13.优选的是,压紧定位组件还包括:防护盖,防护盖安装在移动座上,防护盖遮挡移动座与第一气缸外壳之间间隙。

14.优选的是,防护盖上安装第三定位块,在检测组件上安装第四定位块,第四定位块与第三定位块定位配合。

15.优选的是,压紧支撑组件包括:第二气缸、第二支撑臂、第二压紧臂以及第三压紧臂,第二气缸以及第二支撑臂固定安装在第三支撑座上,第三支撑座上安装有能在x方向上移动的第二压紧臂,第二压紧臂与第三气缸的伸缩杆连接,第二压紧臂配合第一压紧臂夹紧端件本体,第三压紧臂与第二支撑臂配合夹紧端件中本体靠近底翼板处。

16.相比于现有技术,本实用新型具有如下有益效果:

17.1)采用第一支撑臂,使得铰链定位夹持机构其他部件均远离端件,从而为后续能够预留较多的空间来实现焊接提供了条件;然后,由于铰链定位夹持机构其他部件均远离端件,但是焊接时又需要有一定的支撑,不然会导致第一支撑组件与端件之间的车门后纵梁容易变形,因此第一支撑臂的延伸,能够降低第一支撑组件与端件之间的车门后纵梁变形的概率;再后,第一支撑臂仍然到端件之间有一定的距离,从而预留出来足够的空间焊接,为焊接工作带来方便;最后,第一支撑臂对底翼板进行支撑,一则是在端件定位夹持机构没有夹紧端件时能够初步对端件进行预定位;二则是实现了对端件的底翼板进行支撑,从而避免了底翼板变形。

18.2)通过设置端件定位夹持机构实现了对端件从端件远离或靠近车门后纵梁的方向上定位、并对端件进行了夹紧,避免了后续焊接过程中端件相对车门后纵梁发现位移而导致焊接质量减低。

19.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

20.图1为车门后纵梁与端件的结构示意图;

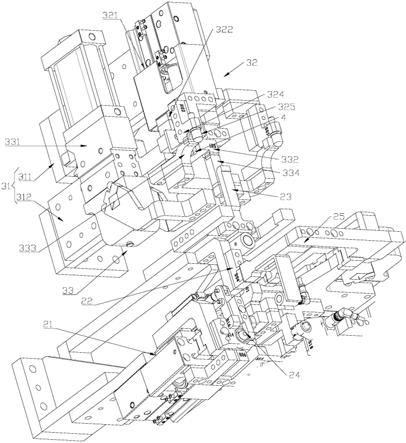

21.图2为车门后纵梁与端件焊接用夹持装置的结构示意图;

22.图3为车门后纵梁与端件焊接用夹持装置的结构示意图;

23.图4为车门后纵梁与端件焊接用夹持装置夹持车门后纵梁以及端件后的结构示意图。

24.附图标记:车门后纵梁11、板体111、第一延伸边缘112、端件12、本体121、侧翼板122、底翼板123、铰链定位夹持机构2、第一支撑座21、第一支撑组件22、第一支撑臂23、第一定位组件24、压紧组件25、端件定位夹持机构3、安装基础组件31、第二支撑座311、第三支撑

座312、压紧定位组件32、第一气缸321、移动座322、第一压紧臂324、第一定位柱325、压紧支撑组件33、第二气缸331、第二支撑臂332、第二压紧臂333、第三压紧臂334、第一定位块34、检测组件4、第二定位块41。

具体实施方式

25.为了使本实用新型实现的技术手段、创作特征、达成目的与作用更加清楚及易于了解,下面结合附图和具体实施方式对本实用新型作进一步阐述:

26.如图1至图4所示,本实用新型公开了一种车门后纵梁11与端件12焊接用夹持装置,包括:铰链定位夹持机构2,其包括:第一支撑座21、第一支撑组件22、第一支撑臂23、第一定位组件24以及压紧组件25,第一支撑座21上安装有第一支撑组件22、第一定位组件24、第一支撑臂23以及压紧组件25,第一支撑组件22用于支撑车门后纵梁11板体111底面,第一支撑臂23支撑端件12的底翼板123,第一定位组件24穿过车门后纵梁11上穿孔,压紧组件25用于配合第一支撑组件22夹紧车门后纵梁11;以及端件12定位夹持机构,其包括:安装基础组件31、压紧定位组件32以及压紧支撑组件33,安装基础组件31上安装有压紧定位组件32以及压紧支撑组件33,端件12靠近或远离车门后纵梁11的方向为x方向,压紧定位组件32与压紧支撑组件33配合从x方向上对端件12进行夹紧,压紧定位组件32内设置有定位部,定位部用于从与x方向垂直的所有方向上对端件12进行定位。

27.为了实现检测端件12是否安装、且检测端件12到安装基础组件31的距离是否满足要求,端件12定位夹持机构还包括:检测组件4,检测组件4用于检测端件12的距离。

28.为了减少安装基础组件31,安装基础组件31包括:第二支撑座311以及第三支撑座312,第二支撑座311安装压紧定位组件32,第三支撑座312安装压紧支撑组件33,第一支撑座21、第二支撑座311以及第三支撑座312所在位置不在一条直线上。第三支撑座312不在第一支撑座21和第二支撑座311所在位置连接形成的直线上,从而实现错位连接,也就是第一支撑座21、第二支撑座311、第三支撑座312的所在位置呈现为三角形,使得第一支撑座21、第二支撑座311以及第三支撑座312之间的间隙足够,方便后续伸入焊接头对端件12的底翼板123进行焊接。

29.由于压紧定位组件32和检测组件4分开组装在第二支撑座311上,检测组件4固定安装在第二支撑座311上,压紧定位组件32的移动座322需要相对第二支撑座311移动,为了避免移动座322长期移动有磨损而导致移动座322位置发生变化,压紧定位组件32能够相对第二支撑座311在x方向上运动,压紧定位组件32上安装有第一定位块34,检测组件4上安装有第二定位块41,第一定位块34与第二定位块41配合定位压紧定位组件32与检测组件4的相对位置。当第一定位块34和第二定位块41无法定位配合时,就指示需要更换移动座322才能工作,第一定位块34安装在移动座322上,第一定位块34与第二定位块41相互插接实现定位配合。

30.为了设计结构简单的压紧定位组件32,压紧定位组件32包括:第一气缸321、移动座322、第一压紧臂324以及第一定位柱325,第一气缸321和移动座322安装在第二支撑座311上,移动座322能相对第二支撑座311在x方向上运动,移动座322上安装有第一压紧臂324,第一压紧臂324用于压紧端件12本体121,第一压紧臂324上安装第一定位柱325,第一定位柱325插入至端件12上定位孔内。

31.为了保证夹持稳定性,第一压紧臂324和第一定位柱325有两对。

32.为了避免移动座322与第一气缸321外壳之间间隙之间夹手,压紧定位组件32还包括:防护盖,防护盖安装在移动座322上,防护盖遮挡移动座322与第一气缸321外壳之间间隙。

33.为了进一步提高定位的精准性,防护盖上安装第三定位块,在检测组件4上安装第四定位块,第四定位块与第三定位块定位配合。

34.为了设计结构简单的压紧支撑组件33,压紧支撑组件33包括:第二气缸331、第二支撑臂332、第二压紧臂333以及第三压紧臂334,第二气缸331以及第二支撑臂332固定安装在第三支撑座312上,第三支撑座312上安装有能在x方向上移动的第二压紧臂333,第二压紧臂333与第三气缸的伸缩杆连接,第二压紧臂333配合第一压紧臂324夹紧端件12本体121,第三压紧臂334与第二支撑臂332配合夹紧端件12中本体121靠近底翼板123处。

35.两对第一压紧臂324和第二压紧臂333夹紧端件12中本体121靠近两侧翼板122处,一对第三压紧臂334与第二支撑臂332配合夹紧本体121靠近底翼板123处,本体121呈现为u型结构,三处夹紧位置的中心线与本体121的重心对应,从而既能保证对端件12夹持的稳定性,又能实现对本体121稳定夹持,保持焊接过程中能够稳定支撑,避免焊接变形,保证产品质量。

36.夹持组装时,首先,将端件12与车门后纵梁11端部紧贴,保持底翼板123放置在车门后纵梁11下方,且两侧翼板122分别位于第一延伸边缘112和第二延伸边缘外侧;然后,将端件12与车门后纵梁11一起移动后放置在铰链定位夹持机构2上,且保持第一支撑臂23支撑端件12的底翼板123,保持第二支撑臂332与端件12的本体121紧贴;再后,启动第一气缸321,使得第一定位柱325插入至端件12内;最后,启动第二气缸331,第三压紧臂334配合第二支撑臂332夹紧端件12本体121,第二压紧臂333配合第一压紧臂324压紧端件12。

37.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。