1.本技术涉及冲压模具的领域,尤其是涉及一种便于维护的自动卸料冲压模具。

背景技术:

2.冲压加工是借助于常规或专用冲压设备的动力,使板料在模具里直接受到变形力并进行变形,从而获得一定形状、尺寸和性能的产品工件的生产技术。板料、模具和设备是冲压加工的三要素。冲压加工是一种金属冷变形加工方法。所以被称之为冷冲压或板料冲压,简称冲压。它是金属塑性加工(或压力加工)的主要方法之一,也属于材料成型工程技术。

3.传统冲压加工过程中,在工件冲压成形后都是需要人工将成形后的产品从模具上取出,产品取出比较费时费力,生产效率较低,并存在一定的危险。

4.现有技术中,授权公告号为cn210702082u的中国专利提供了一种可自动卸料的冲压模具,包括上模和下模,下模设置有导向柱和凸模,导向柱和冲压柱穿过凸模并与凸模滑动连接,凸模安装在下模上,上模设置有卸料钩,卸料钩的固定端通过第二弹性部件与上模连接。开始冲压时,卸料钩的钩部随上模一起移动至冲压件的下方,卸料钩的钩部与凸模上的工件接触后,卸料钩会向旁侧偏移,卸料钩的钩部越过工件后,卸料钩的钩部在第二弹性部件的作用下回弹至工件下方,冲压完成后,卸料钩随上模向上移动,卸料钩将冲压件提起,完成卸料。

5.现有技术提供的可自动卸料的冲压模具经过一段时间使用,在第二弹性部件弹力衰减、卸料钩磨损变形后,卸料钩的自动卸料功能会受到影响。由于卸料钩通过第二弹性部件直接安装在上模内,第二弹性元件和卸料钩等自动卸料结构的更换较为困难,自动卸料机构的维修较为困难。

6.针对上述中的相关技术,发明人认为需要提供一种便于维护的自动卸料冲压模具。

技术实现要素:

7.为了解决现有技术中在对自动卸料结构进行维修的时候更换困难的问题,本技术提供一种便于维护的自动卸料冲压模具,具有对自动卸料结构拆卸安装方便的效果。

8.本技术提供的一种便于维护的自动卸料冲压模具采用如下的技术方案:

9.一种便于维护的自动卸料冲压模具,包括上模和下模,所述下模上设置有凸模,所述上模上可拆卸的设置有安装座,所述安装座上弹性设置有卸料钩。

10.通过采用上述技术方案,在上模与安装座之间采用可拆卸的结构设计,在对自动卸料结构进行维修的时候,对安装座和卸料钩整体进行拆卸更换,维修自动卸料结构更加的方便。

11.可选的,所述安装座上开设有通孔,所述上模上对应所述安装座上的通孔开设有螺纹孔,所述安装座通过螺栓可拆卸安装在所述上模上。

12.通过采用上述技术方案,在安装座上开设螺栓孔,通过螺栓将安装座安装在上模上,螺栓连接的方式连接可靠、拆卸方便。

13.可选的,所述上模上对应所述凸模的位置设置有压板,所述卸料钩的一端活动安装在所述安装座内,使所述卸料钩靠近或者远离所述压板,所述安装座内设置有第一弹性元件,所述第一弹性元件设置在所述卸料钩远离所述压板的一侧,所述第一弹性元件一侧抵接所述卸料钩。

14.通过采用上述技术方案,在安装座内设置第一弹性元件,通过第一弹性元件将卸料钩压紧在安装座上,卸料钩在下行过程中碰到工件后可以克服第一弹性元件的弹力向一侧偏移,在通过工件位置后,在第一弹性元件的作用下卸料钩可以迅速复位。

15.可选的,在所述安装座上开设有用于安装第一弹性元件的安装孔,所述安装孔贯穿所述安装座,所述安装座上可拆卸设置有端盖,所述端盖位于所述安装座远离所述压板的一端,所述第一弹性元件远离所述卸料钩的一端抵接在所述端盖上。

16.通过采用上述技术方案,安装座上开设有用于安装第一弹性元件的安装孔,端盖安装在安装座上密封安装孔,在对第一弹性元件进行更换的时候,只需要将端盖拆开便可取出第一弹性元件,便可对第一弹性元件进行更换,使操作方便。

17.可选的,所述安装座上开设有供卸料钩杆体部分穿过的避让孔,所述避让孔尺寸大于所述卸料钩的尺寸,使所述卸料钩在所述避让孔内靠近或者远离所述压板。

18.通过采用上述技术方案,在安装座上开设避让孔,卸料钩穿过避让孔活动安装在安装座上,避让孔的尺寸大于卸料钩,使卸料钩在冲压过程中碰到工件使可以在避让孔内向一侧摆动越过工件。

19.可选的,所述卸料钩安装在所述安装座内的一端于侧壁上设置有挂接块,在所述安装座上对应所述挂接块的位置开设有挂接槽,所述挂接槽的尺寸大于所述挂接块的尺寸,令所述挂接块在所述挂接槽中小角度的转动,所述卸料钩挂设在所述挂接槽内。

20.通过采用上述技术方案,通过在卸料钩上设置挂接块,将卸料钩挂设在安装座上,使卸料钩的另一端可以做摆动运动。

21.可选的,所述卸料钩远离所述挂接块的一端设置有钩子,所述钩子设置在所述卸料钩上靠近所述压板的一侧,在钩子上远离所述挂接块的一端设置有倒角,所述钩子的钩尖部位贴合所述凸模的外侧面。

22.通过采用上述技术方案,在钩子一端设置倒角,在上模向下运动的过程中,卸料钩在碰到工件时,由于倒角的作用,卸料钩可以向一侧摆动,从而使钩子通过工件位置;在通过工件之后,钩子迅速复位,在上模完成冲压之后向上运动的过程中,钩子可以勾住工件将工件脱出模具;将钩子钩尖部位的轮廓贴合凸模的外轮廓,可以增大钩子与工件的接触面积,使钩子受力均匀,从而增加钩子的使用寿命。

23.可选的,在所述安装座上靠近所述挂接块的位置开设有定位槽,所述定位槽位于所述挂接块远离所述上模的一侧,所述定位槽沿所述上模的运动方向开设,所述定位槽与所述挂接块滑动配合,所述定位槽内设置有第二弹性元件,所述第二弹性元件的两端分别抵接所述挂接块与所述定位槽的底部。

24.通过采用上述技术方案,在安装座上设置定位槽,在上模向上运动时卸料钩勾住工件,上模继续上行,由于工件本身的重力,并且工件与模具之间存在阻力,卸料钩会被向

下拉,挂接块压缩第二弹性元件并滑进定位槽进行定位,在遇到工件卡在凸模上时,卸料钩不会出现向一侧偏转导致拉脱的情况;在工件取出后,第二弹性元件将卸料钩顶出定位槽,使卸料钩回到初始位置,为下一次冲压做准备。

25.可选的,所述第二弹性元件为弹簧,在所述第二弹性元件内同轴设置有圆柱体状导杆,所述导杆的长度小于所述定位槽的深度,所述导杆的一端固定在所述定位槽的底部。

26.通过采用上述技术方案,在定位槽内设置导杆,可以预防复位弹簧在压缩过程中出现弯曲现象;卸料钩在勾住工件向下运动,复位弹簧被压缩,卡接块插入定位槽中,卡接块压在导杆上,使工作过程中卸料钩不受工件拉脱力的影响,预防两侧卸料钩受力不同导致工件被拉脱的情况发生,导杆的设计使卸料钩工作过程中更加的稳定。

27.可选的,所述下模上对应所述卸料钩的位置设置有避让槽。

28.通过采用上述技术方案,在下模上对应卸料钩的位置设置避让槽,防止卸料钩在冲压工程中与下模发成碰撞。

29.综上所述,本技术包括以下至少一种有益技术效果:

30.1.通过在上模上设置可拆卸的安装座,再将卸料钩设置在安装座上,实现自动卸料结构可拆卸的功能,使自动卸料结构在维修过程中进行更换工件时,可以通过拆卸安装座进行更换,使维修更加的方便;

31.2.通过在挂接块的下面开设定位槽,并在槽内设置弹性元件,在卸料钩在勾住工件向外拉时,工件的重力和阻力使卸料钩克服弹性元件的弹力,卸料钩两侧的挂接块滑进定位槽内,可以防止卸料过程中卸料钩向两侧摆动,从而起到定位的作用,即使遇到工件需要的取出力较大时,也不易出现工件拉脱的情况发生;

32.3.通过在定位槽内设置复位弹簧和导杆,导杆长度小于定位槽的深度,使卸料钩勾住工件进行卸料的过程中,挂接块在工件的重力和阻力的作用下压缩复位弹簧并抵接在导杆上,使卸料钩在拉动一些结构不规则受力不均匀的工件时,卸料钩均可处于同一位置,预防在遇到同一个工件不同位置的拉脱力不同的情况下,不同位置的卸料钩拉伸长度不同,使工件发生倾斜,导致工件拉脱的情况发生。

附图说明

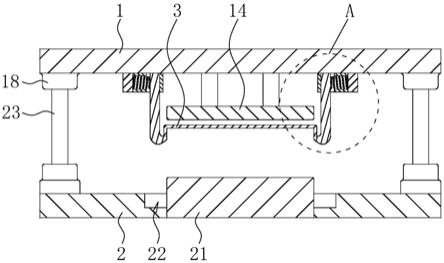

33.图1是本技术实施例1的整体结构示意图;

34.图2是图1中a区域的放大视图;

35.图3本技术实施例1的自动卸料结构的结构爆炸示意图;

36.图4是本技术实施例2的结构示意图;

37.图5是本技术实施例3的结构示意图。

38.附图标记:1、上模;11、安装座;111、避让孔;112、安装孔;113、挂接槽;114、定位槽;12、卸料钩;121、挂接块;122、钩子;123、倒角;13、第一弹性元件;14、压板;15、端盖;16、第二弹性元件;17、导杆;18、直线轴承;2、下模;21、凸模;22、避让槽;23、导柱;3、工件。

具体实施方式

39.实施例1

40.本技术实施例公开了一种便于维护的自动卸料冲压模具,参照图1和图2,包括上

模1和下模2,下模2的中间位置设置有凸模21,在上模1上对应凸模21的位置设置有压板14,在上模1与下模2的四个角上设置有相互配合的导柱23和直线轴承18,使上模1与下模2之间具有确定的相对位置;在上模1上设置有可拆卸的安装座11,安装座11位于压板14的两侧;在安装座11内弹性连接有用于将工件3从凸模21上拆卸的卸料钩12;在下模2的两侧对应卸料钩12的位置开设有避让槽22,在冲压过程中,卸料钩12插入槽中,预防磕碰下模2。

41.参照图3,在卸料钩12顶端的两侧各一体设置有一个凸起的挂接块121,从压板14位置看向卸料钩12,卸料钩12呈现t字形的结构;在卸料钩12的底部靠近压板14的一侧设置有钩子122,用于拆卸成形后的工件3,钩子122位置低于压板14,钩子122的钩尖部位设置为贴合凸模21的外轮廓的弧形;在钩子122的底部设置倒角123,在上模1下行的过程中,卸料钩12接触到工件3后沿着倒角123的轮廓向外侧摆动,使钩子122部分顺利通过工件3。

42.参考图2和图3,安装座11上临近压板14的一侧开设有用于安装卸料钩12的矩形避让孔111,避让孔111垂直于上模1开设,卸料钩12穿过避让孔111安装在安装座11上,卸料钩12的钩子122朝向压板14,避让孔111沿靠近或者远离压板14的方向上的尺寸大于卸料钩12尺寸,使卸料钩12在避让孔111内可以靠近或远离压板14。在安装座11贴近上模1的一侧对应挂接块121的位置开设有挂接槽113,卸料钩12通过挂接块121挂设安装在挂接槽113内,挂接槽113尺寸稍大于挂接块121,使卸料钩12可以做摆动运动,令上模1在冲压过程中,卸料钩12的钩子122可以顺利通过工件3位置。

43.在安装座11上开设有用于安装第一弹性元件13的安装孔112,安装孔112垂直于避让孔111的轴向开设,安装孔112位于安装座11上远离压板14的一端,安装孔112的一端与避让孔111相连通,安装孔112的另一端贯穿安装座11。在安装座11上还设置有端盖15,端盖15通过螺栓可拆卸安装在安装座11上,用于封闭安装孔112。第一弹性元件13设置为弹簧,第一弹性元件13安装在安装孔112内,第一弹性元件13一端抵接卸料钩12另一端抵接端盖15,使卸料钩12在越过工件3之后可以迅速复位。安装座11上开设有沉头孔,上模1对应沉头孔的位置开设有螺纹孔,安装座11通过螺栓安装在上模1上。

44.本技术实施例1的实施原理为:在冲压过程中,卸料钩12跟随上模1一起向下运动,当卸料钩12的钩子122触碰到工件3时,卸料钩12在钩子122底部的倒角123的作用下克服第一弹性元件13的弹力向外侧摆动;卸料钩12继续向下运动,卸料钩12的钩子122通过工件3位置,卸料钩12在第一弹性元件13力的作用下恢复到原位;上模1继续向下运动与工件3接触,完成冲压工序;完成冲压后上模1向上运行,卸料钩12随同向上运动,卸料钩12的钩子122勾住工件3;上模1继续上行,卸料钩12将工件3从凸模21上卸下,上模1运行到上止点位置停止运作,完成自动卸料。

45.同时,安装座11通过螺栓安装在上模1上,在对卸料钩12和第一弹性元件13进行更换时,只需要将安装座11拆下便可对卸料钩12和第一弹性元件13进行更换,使自动卸料结构拆卸维修方便。在安装座11上位于安装孔112的一侧设置端盖15,在仅需对第一弹性元件13进行更换的时候,只需要将端盖15拆开便可对第一弹性元件13进行更换,使操作方便。

46.实施例2

47.参照图4,本实施例与实施例1的不同之处在于,安装座11上还设置有定位槽114,定位槽114位于两侧挂接块121的底部位置,定位槽114与挂接块121滑动配合。定位槽114内还设置有第二弹性元件16,第二弹性元件16设置为弹簧,第二弹性元件16的两端分别抵接

挂接块121和定位槽114的底部。

48.本技术实施例2的工作原理:通过在挂接块121的底部设置定位槽114和第二弹性元件16,使卸料钩12勾住工件3后,在工件3的重力和阻力的作用下,挂接块121被向下拉动克服第二弹性元件16的弹力滑进定位槽114内,使卸料钩12在定位槽114内无法做摆动运动,从而实现一个定位功能,确保在取出工件3的过程中卸料钩12不会向外侧偏斜,防止工件3拉脱,使自动卸料机构工作更加稳定。

49.实施例3

50.参照图5,本实施例与实施例2的不同之处在于,沿第二弹性元件16的轴线还设置有导杆17,导杆17的长度小于定位槽114的深度,导杆17的一端固定在定位槽114的底部,两侧导杆17长度相同。

51.本技术实施例3的工作原理:通过在定位槽114内设置导杆17,使第二弹性元件16被压缩的过程中具有导向,防止第二弹性元件16发生弯曲;同时卸料钩12在拉动工件3时,挂接块121抵接在导杆17上,使卸料钩12的两侧可以通过导杆17进行定位,预防卸料钩12发生倾斜卡死在定位槽114内;压板14两侧的卸料钩12同时压在导杆17上,可以防止在拉动不规则工件3时,两侧卸料钩12受力不同,一侧卸料钩12被拉伸很长,另一侧卸料钩12则被拉伸较短距离,从而导致工件3倾斜被拉脱的情况发生。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。