1.本实用新型涉及汽车配件加工装置领域,尤其涉及的是一种汽车配件加工悬吊上料装置。

背景技术:

2.在汽车配件加工过程中,经常需要将尺寸较大的配件悬吊上料如需要进行铣削操作的壳体部件。由于汽车配件多为异形结构,在悬吊过程中无法平稳的将工件进行夹持悬吊,因此,在夹持悬吊过程中,工件容易从吊钩上脱离,进而导致工件容易掉落,造成安全事故隐患。

3.造成上述技术缺陷的实质原因在于:现有技术中并未公开一种能够方便将工件夹持定位并悬吊的夹持设备。

技术实现要素:

4.本实用新型所要解决的技术问题在于提供了一种汽车配件加工悬吊上料装置。

5.本实用新型是通过以下技术方案解决上述技术问题的:

6.一种汽车配件加工悬吊上料装置,包括若干个前后间隔设置的底部支撑杆;

7.所述底部支撑杆之间通过两个左右间隔设置的长水平螺杆装配连接;

8.所述底部支撑杆的左右两端均朝上装配连接有长垂直螺杆;左右两侧之间所述长垂直螺杆之间均装配连接有u形定位杆;

9.所述长垂直螺杆的上端装配连接有两个定位螺母,所述定位螺母定位在u形定位杆的顶部以及底部;

10.位于端部位置所述底部支撑杆上固定连接有若干个端面支护部件;

11.位于端部位置所述u形定位杆上固定连接有若干个端面支护部件。

12.优选地,所述端面支护部件均包括固定连接在u形定位杆以及对应底部支撑杆上的装配杆;

13.所述装配杆的上端螺纹连接有紧固螺杆,所述紧固螺杆的内端部固定连接有挤压座。

14.优选地,所述底部支撑杆的左右两端开设有矩形口;

15.所述长垂直螺杆的底部设有隔挡座;

16.所述隔挡座隔挡在底部支撑杆的底部。

17.优选地,所述u形定位杆的左右两端均开设有矩形口;

18.所述长垂直螺杆朝上贯穿所述矩形口。

19.优选地,所述长水平螺杆上螺纹连接有若干个调节螺母;

20.所述调节螺母分别定位在底部支撑杆的前后两侧。

21.优选地,所述长垂直螺杆上均固定连接有侧面支护部件。

22.优选地,所述侧面支护部件均包括固定连接在长垂直螺杆中心部位的折形支护

板;

23.位于后侧端部位置所述长垂直螺杆上的折形支护板朝前设置;

24.位于中间部位以及位于前侧部位所述折形支护板朝后设置;

25.所述折形支护板的横向截面形状为l形。

26.优选地,所述u形定位杆的顶部均固定连接有吊环体;

27.所述吊环体通过连接柱固定连接在u形定位杆上。

28.本实用新型相比现有技术具有以下优点:

29.本实用新型公开一种汽车配件加工悬吊上料装置,通过设计若干个前后间隔设置的底部支撑杆;底部支撑杆之间通过两个左右间隔设置的长水平螺杆装配连接;底部支撑杆的左右两端均朝上装配连接有长垂直螺杆;左右两侧之间所述长垂直螺杆之间均装配连接有u形定位杆;长垂直螺杆的上端装配连接有两个定位螺母,所述定位螺母定位在u形定位杆的顶部以及底部;位于端部位置所述底部支撑杆上固定连接有若干个端面支护部件;位于端部位置所述u形定位杆上固定连接有若干个端面支护部件。实现高效加工汽车配件。

30.采用上述装置部件设计实现将需要加工运输的汽车配件进行稳固、高效、安全悬吊运输,有效避免了在运输过程中工件部位容易脱落造成安全隐患的技术缺陷。

附图说明

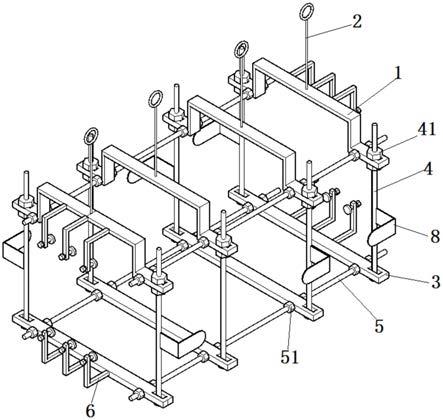

31.图1是本实用新型实施例的整体结构示意图;

32.图2是本实用新型实施例中端面支护部件的结构示意图;

33.图3是本实用新型实施例图1中另一种视角下的结构示意图;

34.图4是本实用新型实施例图1中的俯视图;

35.图5是本实用新型实施例图3中另一种视角下的结构示意图。

具体实施方式

36.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

37.如图1-5所示,一种汽车配件加工悬吊上料装置,包括若干个前后间隔设置的底部支撑杆3。底部支撑杆3之间通过两个左右间隔设置的长水平螺杆5装配连接。长水平螺杆5滑动连接底部支撑杆3。为了实现调节底部支撑杆3间距,便于将不同尺寸工件放置支撑,上述长水平螺杆5上螺纹连接有若干个调节螺母51;调节螺母51分别定位在底部支撑杆3的前后两侧。

38.松开定位螺母后,调节底部支撑杆3的间距。

39.上述底部支撑杆3的左右两端均朝上装配连接有长垂直螺杆4(具体是,底部支撑杆3的左右两端开设有矩形口,上述长垂直螺杆4的底部设有隔挡座a;隔挡座a隔挡在底部支撑杆3的底部);左右两侧之间所述长垂直螺杆4之间均装配连接有u形定位杆1。具体是,u形定位杆1的左右两端均开设有矩形口。同时,长垂直螺杆4朝上贯穿所述矩形口。

40.上述长垂直螺杆4的上端装配连接有两个定位螺母41,所述定位螺母41定位在u形定位杆1的顶部以及底部。

41.将工件放置在底部支撑杆3之间后,将u形定位杆1卡在工件的顶部,利用两个定位螺母41实现将u形定位杆1成功定位卡住工件。

42.为了避免在悬吊过程中,工件从端面倾斜滑动,上述位于端部位置所述底部支撑杆3上固定连接有若干个端面支护部件;位于端部位置所述u形定位杆1上固定连接有若干个端面支护部件。

43.端面支护部件的具体结构如下:

44.端面支护部件均包括固定连接在u形定位杆1以及对应底部支撑杆3上的装配杆6;装配杆6的上端螺纹连接有紧固螺杆7,所述紧固螺杆7的内端部固定连接有挤压座71。转动紧固螺杆7至紧固螺杆7携带挤压座71挤压到工件上。

45.上述长垂直螺杆4上均固定连接有侧面支护部件。通过设计侧面支护部件实现加工工件的侧面进行支护。

46.侧面支护部件的具体结构如下:

47.上述侧面支护部件均包括固定连接在长垂直螺杆4中心部位的折形支护板8;具体是,位于后侧端部位置所述长垂直螺杆4上的折形支护板8朝前设置;位于中间部位以及位于前侧部位所述折形支护板8朝后设置;折形支护板8的横向截面形状为l形。

48.上述u形定位杆1的顶部均固定连接有吊环体;吊环体通过连接柱2固定连接在u形定位杆1上。

49.将吊环体拉挂在悬吊设备上,实现将整个装置悬吊运输,进而实现将需要加工的汽车工件稳固、高效、安全悬吊运输。

50.采用上述装置部件设计实现将需要加工运输的汽车配件进行稳固、高效、安全悬吊运输,有效避免了在运输过程中工件部位容易脱落造成安全隐患的技术缺陷。

51.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种汽车配件加工悬吊上料装置,其特征在于,包括若干个前后间隔设置的底部支撑杆;所述底部支撑杆之间通过两个左右间隔设置的长水平螺杆装配连接;所述底部支撑杆的左右两端均朝上装配连接有长垂直螺杆;左右两侧之间所述长垂直螺杆之间均装配连接有u形定位杆;所述长垂直螺杆的上端装配连接有两个定位螺母,所述定位螺母定位在u形定位杆的顶部以及底部;位于端部位置所述底部支撑杆上固定连接有若干个端面支护部件;位于端部位置所述u形定位杆上固定连接有若干个端面支护部件。2.根据权利要求1所述的汽车配件加工悬吊上料装置,其特征在于,所述端面支护部件均包括固定连接在u形定位杆以及对应底部支撑杆上的装配杆;所述装配杆的上端螺纹连接有紧固螺杆,所述紧固螺杆的内端部固定连接有挤压座。3.根据权利要求2所述的汽车配件加工悬吊上料装置,其特征在于,所述底部支撑杆的左右两端开设有矩形口;所述长垂直螺杆的底部设有隔挡座;所述隔挡座隔挡在底部支撑杆的底部。4.根据权利要求3所述的汽车配件加工悬吊上料装置,其特征在于,所述u形定位杆的左右两端均开设有矩形口;所述长垂直螺杆朝上贯穿所述矩形口。5.根据权利要求4所述的汽车配件加工悬吊上料装置,其特征在于,所述长水平螺杆上螺纹连接有若干个调节螺母;所述调节螺母分别定位在底部支撑杆的前后两侧。6.根据权利要求5所述的汽车配件加工悬吊上料装置,其特征在于,所述长垂直螺杆上均固定连接有侧面支护部件。7.根据权利要求6所述的汽车配件加工悬吊上料装置,其特征在于,所述侧面支护部件均包括固定连接在长垂直螺杆中心部位的折形支护板;位于后侧端部位置所述长垂直螺杆上的折形支护板朝前设置;位于中间部位以及位于前侧部位所述折形支护板朝后设置;所述折形支护板的横向截面形状为l形。8.根据权利要求7所述的汽车配件加工悬吊上料装置,其特征在于,所述u形定位杆的顶部均固定连接有吊环体;所述吊环体通过连接柱固定连接在u形定位杆上。

技术总结

本实用新型公开一种汽车配件加工悬吊上料装置,包括若干个前后间隔设置的底部支撑杆;底部支撑杆之间通过两个左右间隔设置的长水平螺杆装配连接;底部支撑杆的左右两端均朝上装配连接有长垂直螺杆;左右两侧之间所述长垂直螺杆之间均装配连接有U形定位杆;长垂直螺杆的上端装配连接有两个定位螺母,所述定位螺母定位在U形定位杆的顶部以及底部;位于端部位置所述底部支撑杆上固定连接有若干个端面支护部件;位于端部位置所述U形定位杆上固定连接有若干个端面支护部件。实采用上述装置部件设计实现将需要加工运输的汽车配件进行稳固、高效、安全悬吊运输。安全悬吊运输。安全悬吊运输。

技术研发人员:张帆 杨磊 张广涛

受保护的技术使用者:安徽北工汽车部件有限公司

技术研发日:2021.07.26

技术公布日:2022/2/11