1.本实用新型涉及钢管加工技术领域,具体是指一种不锈钢管生产用夹紧装置。

背景技术:

2.不锈钢管的生产过程中,需要通过焊接的方式使两个不锈钢管连接,对不锈钢管进行焊接的过程中需要使用夹紧装置对不锈钢管进行固定,以防止不锈钢管在焊接的过程中发生偏位,在焊接两个不锈钢管时,常常需要将两个不锈钢管呈不同角度焊接,现有的不锈钢管生产用夹紧装置虽然能够实现不同角度的固定焊接,但是其操作复杂,实用性差,并且一旦形成角度后,其本身难以翻转,导致其底面部位焊接困难,影响钢管加工进程。

技术实现要素:

3.本实用新型要解决的技术问题是克服上述缺陷,提供一种固定牢靠、方便焊接角度钢管底面和角度调控简单的不锈钢管生产用夹紧装置。

4.为解决上述技术问题,本实用新型提供的技术方案为:一种不锈钢管生产用夹紧装置,包括基板,所述基板上端两侧边缘处中间的位置固定设有竖支板,所述竖支板之间的位置上侧设有转动支板,所述转动支板两端中心处固定设有转杆,所述转杆另一端转动插接于竖支板内部,所述转动支板上端一侧中间的位置设有固定钢管支块,所述转动支板上端另一侧设有活动钢管支块,所述转动支板内部设有配合活动钢管支块使用的l形的活动槽,所述活动钢管支块下端插接于活动槽内部,所述活动钢管支块位于活动槽内部的一端设有方环状的导槽,所述活动槽侧壁上固定设有l形的插接于卡槽内部的导槽板,所述活动钢管支块上端设有转动支块,所述活动钢管支块内部上侧固定设有上舵机,所述上舵机转动端同转动支块下端中心处固定连接,所述固定钢管支块和转动支块上侧均设有弧形的固定槽,所述固定钢管支块和转动支块上位于固定槽前后侧的位置均设有同其连通的锁紧槽口,所述锁紧槽口设置于固定钢管支块两侧,所述固定钢管支块和转动支块上端位于设置锁紧槽口的位置处设有弧形的上压板,所述上压板前后壁下端均固定设有锁紧支板。

5.本实用新型与现有技术相比的优点在于:相较于现有技术,本实用新型通过固定槽配合上压板配合使用,能够保证钢管的固定牢靠,同时通过设置固定钢管支块和活动钢管支块,让一根钢管完全固定,另一根钢管活动,方便对角度的调整,不需要同时槽孔两根钢管进行角度的调整,操作更为简单方便,此外,本实用新型依靠设置的转动支板,可将整个转动支板转动一定角度,让钢管底部的焊接部位暴露出来,方便进行焊接。

6.作为改进,一侧所述转杆上固定套接设有上齿轮,所述上齿轮下端设有同其齿合的传动齿轮,所述传动齿轮下端设有同其齿合的下齿轮,所述传动齿轮和下齿轮同竖支板之间均通过设有支杆转动连接,所述下齿轮连接竖支板的另一端中心处设有同其转动连接的下舵机,所述下舵机下端同基板之间通过设有支块连接。

7.作为改进,所述活动钢管支块下端中心处固定设有稳固螺杆,所述稳固螺杆下端延伸至转动支板下侧,所述活动槽底面上设有l形的配合稳固螺杆使用的活动孔,所述稳固

螺杆下端通过螺纹结构连接设有稳固锁板,所述稳固锁板上端固定设有套接于稳固螺杆的高摩擦垫板。

8.作为改进,所述锁紧槽口内部底面中间的位置转动连接设有锁紧螺杆,所述锁紧螺杆上端同锁紧支板通过螺纹结构连接并延伸至其上侧,所述锁紧螺杆上端固定设有转板。

9.作为改进,所述转动支板后侧设有焊接操作槽口。

附图说明

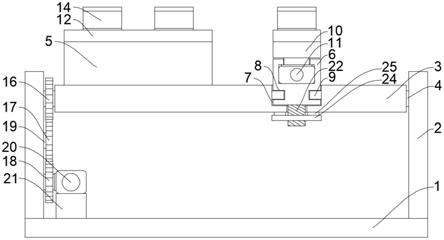

10.图1是本实用新型一种不锈钢管生产用夹紧装置的结构示意图。

11.图2是本实用新型一种不锈钢管生产用夹紧装置的左视截面图。

12.图3是本实用新型一种不锈钢管生产用夹紧装置的俯视图。

13.如图所示:1、基板,2、竖支板,3、转动支板,4、转杆,5、固定钢管支块,6、活动钢管支块,7、活动槽,8、导槽,9、导槽板,10、转动支块,11、上舵机,12、固定槽,13、锁紧槽口,14、上压板,15、锁紧支板,16、上齿轮,17、传动齿轮,18、下齿轮,19、支杆,20、下舵机,21、支块,22、稳固螺杆,23、活动孔,24、稳固锁板,25、高摩擦垫板,26、锁紧螺杆,27、转板,28、焊接操作槽口。

具体实施方式

14.下面结合附图对本实用新型做进一步的详细说明。

15.结合附图1,一种不锈钢管生产用夹紧装置,包括基板1,所述基板1上端两侧边缘处中间的位置固定设有竖支板2,所述竖支板2之间的位置上侧设有转动支板3,所述转动支板3两端中心处固定设有转杆4,所述转杆4另一端转动插接于竖支板2内部,所述转动支板3上端一侧中间的位置设有固定钢管支块5,所述转动支板3上端另一侧设有活动钢管支块6,所述转动支板3内部设有配合活动钢管支块6使用的l形的活动槽7,所述活动钢管支块6下端插接于活动槽7内部,所述活动钢管支块6位于活动槽7内部的一端设有方环状的导槽8,所述活动槽7侧壁上固定设有l形的插接于卡槽8内部的导槽板9,所述活动钢管支块6上端设有转动支块10,所述活动钢管支块6内部上侧固定设有上舵机11,所述上舵机11转动端同转动支块10下端中心处固定连接,所述固定钢管支块5和转动支块10上侧均设有弧形的固定槽12,所述固定钢管支块5和转动支块10上位于固定槽12前后侧的位置均设有同其连通的锁紧槽口13,所述锁紧槽口13设置于固定钢管支块5两侧,所述固定钢管支块5和转动支块10上端位于设置锁紧槽口13的位置处设有弧形的上压板14,所述上压板14前后壁下端均固定设有锁紧支板15。

16.一侧所述转杆4上固定套接设有上齿轮16,所述上齿轮16下端设有同其齿合的传动齿轮17,所述传动齿轮17下端设有同其齿合的下齿轮18,所述传动齿轮17和下齿轮18同竖支板2之间均通过设有支杆19转动连接,所述下齿轮18连接竖支板2的另一端中心处设有同其转动连接的下舵机20,所述下舵机20下端同基板1之间通过设有支块21连接。

17.所述活动钢管支块6下端中心处固定设有稳固螺杆22,所述稳固螺杆22下端延伸至转动支板3下侧,所述活动槽7底面上设有l形的配合稳固螺杆22使用的活动孔23,所述稳固螺杆22下端通过螺纹结构连接设有稳固锁板24,所述稳固锁板24上端固定设有套接于稳

固螺杆22的高摩擦垫板25。

18.所述锁紧槽口13内部底面中间的位置转动连接设有锁紧螺杆26,所述锁紧螺杆26上端同锁紧支板15通过螺纹结构连接并延伸至其上侧,所述锁紧螺杆26上端固定设有转板27。

19.所述转动支板3后侧设有焊接操作槽口28。

20.本实用新型在具体实施时,将一根钢管放置到固定钢管支块5上的固定槽12内,然后控制转板27转动,利用锁紧螺杆26控制上压板14向下压动对钢管进行固定,然后将另一根钢管放置到转动支块10上的固定槽12内,通过上述方法固定后,控制活动钢管支块6在活动槽7内部移动同时控制上舵机11启动带动转动支块10转动来调整两根钢管之间的角度,当调整完成后控制稳固锁板24转动,利用高摩擦垫板25同转动支板3下端的高摩擦力将活动钢管支块6稳固下来,然后开始对钢管连接处进行焊接,当需要焊接底面时,启动下舵机20,控制转动支板3进行转动,让钢管底面暴露出来呈倾斜状态,然后通过焊接操作槽口28的位置进入即可实现钢管底部的焊接。

21.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。