1.本发明涉及机床加工领域,尤其涉及一种用于长杆零件加工的机床。

背景技术:

2.机床加工零件的过程,是通过机床上的刀具对旋转的零件进行车削加工,从使零件形成相应的形状,但在长杆零件的加工过程中,由于机床的固定方式为一端夹紧固定,会导致长杆零件的另一端在旋转加工过程中发生较大跳动,从而使得车削加工变成间歇性对刀具的碰撞,不但会损伤刀具,还会使得加工出的零件尺寸偏差过大,目前常用的方法是采用中心架或跟刀架以及顶针进行固定,传统中心架设置于刀具与固定端中间,起一定的支撑作用,相当于缩短固定端与刀具的间距,跟刀架则是通过支撑爪与刀具配合,减少切削时的震动,但无论是中心架还是跟刀架,都会影响工件的转动,不利于车削加工,还会造成工件表面的磨损,影响工件表面粗糙度。

3.如cn202111098349.x提出的一种细长轴多刀渐进式车削机床,包括:机床主体单元、多刀加工单元、左预紧力单元和右预紧力单元;左预紧力单元和右预紧力单元分布设置在机床主体单元的两端,并带动多刀加工单元延沿轴向往复运动;多刀加工单元设置在机床主体单元上,并在机床主体单元上往复运动,加工细长轴。传统车床主运动为工件旋转,而弱刚度微小细长轴在旋转时会产生离心力造成工件变形,该装置将车床的主运动从传统的工件旋转改良为了刀组旋转,避免了工件变形,提高了加工精度。

4.而本发明能利用跟随刀架移动的中心固定装置,对长杆零件进行不限制其转动的固定,减少长杆零件转动时的跳动与形变,提高车削加工的精度。

技术实现要素:

5.为解决上述问题,本发明的目的在于提出一种用于长杆零件加工的机床,该用于长杆零件加工的机床能利用跟随刀架移动的中心固定装置,对长杆零件进行不限制其转动的固定,减少长杆零件转动时的跳动与形变,提高车削加工的精度。

6.本发明提供了一种用于长杆零件加工的机床,其特征在于:包括车床组件,车床组件包括:床身、主轴、电机、皮带、卡盘、滑轨、滑块、刀架和第二蜗杆,床身放置于地面上,主轴转动式安装于床身一端,电机固定于床身上,位于主轴下方,电机输出轴通过皮带与主轴一端动力连接,卡盘固定于主轴另一端,滑轨固定于床身上,第二蜗杆安装于床身前方,滑块安装于滑轨和第二蜗杆上,刀架安装于滑块上;末端固定装置,包括安装座、顶针和推杆,安装座滑动安装于滑轨上,顶针滑动式安装于安装座,推杆固定于安装座侧面;中心固定装置,包括第一安装环、第二安装环、滚珠、第一安装杆、圆板、第二安装杆、第一齿轮、连接架、第一蜗杆、第二齿轮、弹簧、滑环、第三安装环、齿圈和把手,第一安装环固定于滑块侧面,第二安装环通过滚珠安装于第一安装环内,第一安装杆通过支架转动式均布于第二安装环内,圆板转动式安装于第一安装杆上,第二安装杆两端通过连接架与

第一安装杆连接,第一齿轮固定于第二安装杆上,第一蜗杆转动式安装于第二安装环上,并与第一齿轮啮合,第一蜗杆末端设有第二齿轮,滑环通过弹簧安装于第一安装环内,第三安装环活动安装于第一安装环内,齿圈固定于第三安装环一面,把手固定于第三安装环另一面。

7.进一步的,所述主轴中心设有通孔。

8.进一步的,所述第一安装杆为曲轴结构。

9.进一步的,所述第二安装环上设有与圆板对应的避让槽。

10.进一步的,所述连接架为两根垂直转轴组成的“十”字形。

11.进一步的,所述第一安装杆和第二安装杆通过连接架间隔连接为八边形。

12.进一步的,所述主轴中心轴、顶针中心轴和第一安装环中心轴为同轴。

13.有益效果:1、第一安装杆通过支架转动式均布于第二安装环内,圆板转动式安装于第一安装杆上,第一蜗杆转动式安装于第二安装环上,并与第一齿轮啮合,第一蜗杆末端设有第二齿轮,滑环通过弹簧安装于第一安装环内,第三安装环活动安装于第一安装环内,齿圈固定于第三安装环一面,把手固定于第三安装环另一面,利用第一蜗杆与第一齿轮的单向传动方式,通过圆板对零件进行夹紧固定,保证了不会因为零件的跳动而使圆板松动,使得中心固定装置能对零件进行固定,提高零件车削时的刚性,减少零件因车削运动而发生的跳动,减少零件转动时的振动。

14.2、第一安装环固定于滑块侧面,第二安装环通过滚珠安装于第一安装环内,第一安装杆为曲轴结构,通过支架转动式均布于第二安装环内,圆板转动式安装于第一安装杆上,通过圆板对零件进行固定夹紧,并利用第一安装环与第二安装环的转动式连接,使得零件在中心固定后也能保持转动,减少对零件表面的摩擦,防止阻碍零件的车削加工转动。

15.3、安装座滑动安装于滑轨上,顶针滑动式安装于安装座,推杆固定于安装座侧面,第一安装环固定于滑块侧面,第二安装环通过滚珠安装于第一安装环内,第一安装杆为曲轴结构,通过支架转动式均布于第二安装环内,圆板转动式安装于第一安装杆上,利用中心固定装置与末端固定装置,对长杆零件进行双重固定,使得在长杆零件加工时,本机床能有效减少零件长度引发的旋转跳动及车削振动,保证加工后长杆零件的同轴度,提高加工的精确度。

16.本发明为目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

附图说明

17.图1是本发明的整体结构示意图。

18.图2是本发明的车床组件剖面图一。

19.图3是本发明的车床组件剖面图二。

20.图4是本发明的末端固定装置剖面图。

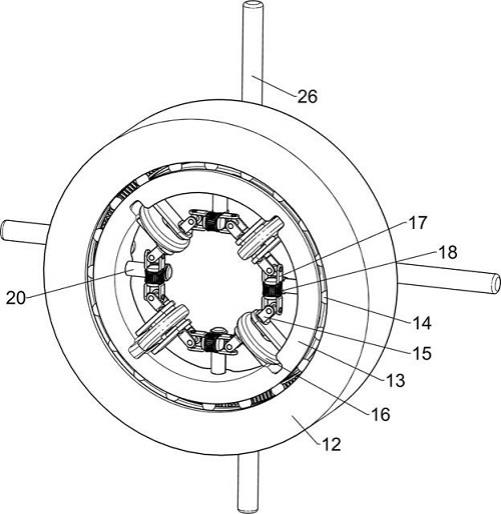

21.图5是本发明的中心固定装置整体结构示意图。

22.图6是本发明的中心固定装置剖面图。

23.图7是本发明的中心固定装置爆炸图。

24.图8是本发明的第一安装杆和第二安装杆整体结构示意图。

25.图9是本发明的第一安装杆和第二安装杆爆炸图。

26.附图标记:床身1;主轴2;电机3;皮带4;卡盘5;滑轨6;滑块7;刀架8;安装座9;顶针10;推杆11;第一安装环12;第二安装环13;滚珠14;第一安装杆15;圆板16;第二安装杆17;第一齿轮18;连接架19;第一蜗杆20;第二齿轮21;弹簧22;滑环23;第三安装环24;齿圈25;把手26;第二蜗杆27。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,为了简化本发明的公开,下文中对特定例子的部件和设置进行描述,当然,它们仅仅为示例,并且目的不在于限制本发明。

28.下面,参考附图描述根据本发明实施例的用于长杆零件加工的机床,如图1-图9所示,用于长杆零件加工的机床包括车床组件,包括床身1、主轴2、电机3、皮带4、卡盘5、滑轨6、滑块7、刀架8和第二蜗杆27,床身1放置于地面上,主轴2转动式安装于床身1一端,主轴2中心设有通孔,电机3固定于床身1上,位于主轴2下方,电机3输出轴通过皮带4与主轴2一端动力连接,卡盘5固定于主轴2另一端,滑轨6固定于床身1上,第二蜗杆27安装于床身1前方,滑块7安装于滑轨6和第二蜗杆27上,刀架8安装于滑块7上。

29.在具体的实施例中:在使用过程中,普通零件可直接由卡盘5进行固定,而长杆类零件则通过主轴2中心设有的通孔,穿过主轴2后,再由卡盘5进行固定,减小零件的固定难度,便于操作。

30.如图4所示,用于长杆零件加工的机床包括末端固定装置,包括安装座9、顶针10和推杆11,安装座9滑动安装于滑轨6上,顶针10滑动式安装于安装座9,推杆11固定于安装座9侧面,便于操作时通过推杆11推动安装座9,使顶针10顶住零件末端,进行固定。

31.如图5、图6、图7、图8和图9所示,用于长杆零件加工的机床包括中心固定装置,包括第一安装环12、第二安装环13、滚珠14、第一安装杆15、圆板16、第二安装杆17、第一齿轮18、连接架19、第一蜗杆20、第二齿轮21、弹簧22、滑环23、第三安装环24、齿圈25和把手26,第一安装环12固定于滑块7侧面,第二安装环13通过滚珠14安装于第一安装环12内,第一安装杆15通过支架转动式均布于第二安装环13内,第一安装杆15为曲轴结构,圆板16转动式安装于第一安装杆15上,第二安装环13上设有与圆板16对应的避让槽,第二安装杆17两端通过两根垂直转轴组成的“十”字形连接架19与第一安装杆15连接,并间隔连接形成为八边形,第一齿轮18固定于第二安装杆17上,第一蜗杆20转动式安装于第二安装环13上,并与第一齿轮18啮合,第一蜗杆20末端设有第二齿轮21,滑环23通过弹簧22安装于第一安装环12内,第三安装环24活动安装于第一安装环12内,齿圈25固定于第三安装环24一面,把手26固定于第三安装环24另一面。

32.在具体的实施例中:初始时,由于弹簧22的弹力,使滑环23顶住第三安装环24,进而使得齿圈25与第二齿轮21为分离状态。

33.装夹固定时,长杆零件穿过中心固定装置,通过把手26按压第三安装环24,使滑环23移动并压缩弹簧22,进而使得齿圈25与第二齿轮21啮合,然后转动把手26,使得第三安装环24转动,进而使齿圈25带动第二齿轮21转动,从而使得第一蜗杆20转动,使得与第一蜗杆

20啮合的第一齿轮18转动,然后使得第二安装杆17转动,并通过连接架19的变向作用使第一安装杆15转动,并在曲轴结构的作用下使得四个圆板16的中心间隙变小,从而对零件进行加紧固定。

34.当刀架8移动时,圆板16会在摩擦力的作用下,在零件表面滚动,不影响刀架8的移动,同时,转动的零件还会带动圆板16使第二安装环13转动,保证零件的转动不受阻碍,同时,由于第一蜗杆20能带动第一齿轮18转动,而第一齿轮18无法带动第一蜗杆20旋转,使得零件的旋转跳动受到阻碍,保证了零件转动时的同轴度,进而提高车削时的加工精度。

35.工作原理:装夹固定时,长杆零件穿过中心固定装置,通过把手26按压第三安装环24,使滑环23移动并压缩弹簧22,进而使得齿圈25与第二齿轮21啮合,然后转动把手26,使得第三安装环24转动,进而使齿圈25带动第二齿轮21转动,从而使得第一蜗杆20转动,使得与第一蜗杆20啮合的第一齿轮18转动,然后使得第二安装杆17转动,并通过连接架19的变向作用使第一安装杆15转动,并在曲轴结构的作用下使得四个圆板16的中心间隙变小,从而对零件进行加紧固定,当刀架8移动时,圆板16会在摩擦力的作用下,在零件表面滚动,不影响刀架8的移动,同时,转动的零件还会带动圆板16使第二安装环13转动,保证零件的转动不受阻碍,同时,由于第一蜗杆20能带动第一齿轮18转动,而第一齿轮18无法带动第一蜗杆20旋转,使得零件的旋转跳动受到阻碍,保证了零件转动时的同轴度,进而提高车削时的加工精度。