1.本发明涉及氧气切割加工技术领域,尤其涉及一种火焰切割的自动坡口装置。

背景技术:

2.随着桥梁建设方面需求持续增多,制造桥梁用板单元生产线规模急剧扩大,各种火焰切割设备也从传统的单一平面切割向桥梁用板单元生产行业专机靠拢。

3.比如,图1展示有桥梁用板单元生产线上一种齿形板的齿形,齿形板为齿部形状相同、齿的数量和板的外形尺寸不一的平板,需在每个齿形板按照图1开制两斜边加上一顶边坡口,如图1中开坡口30示意。目前由于这种齿形板外形尺寸、齿数数量都不统一,无法采用自动化设备生产,而采用单齿人工对样板切割,费时费力,生产效率极低。

技术实现要素:

4.本技术提供一种火焰切割的自动坡口装置,解决了相关技术中待火焰切割的板材尺寸、切割位置不定而存在的火焰切割难度大的技术问题。

5.本技术提供一种火焰切割的自动坡口装置,包括枪体夹持组件、横向回转机构、纵向回转机构和四连杆机构,枪体夹持组件包括夹持件以及穿设于夹持件的火焰割炬,横向回转机构包括回转壳和以驱动回转壳自转的第一驱动组件,回转壳可转动地安装于切割基座箱体,纵向回转机构包括驱动轴和以驱动驱动轴自转的第二驱动组件,驱动轴可转动地穿设于回转壳,第二驱动组件穿设于回转壳的壳腔中,四连杆机构包括第一杆、第二杆、第三杆和第四杆,第一杆与第二杆相互平行,第三杆与第四杆相互平行,第一杆与第三杆、第一杆与第四杆、第二杆与第三杆、第二杆与第四杆分别铰接,第一杆的一端和第二杆的一端均与夹持件可转动连接,第三杆的一端固定连接于驱动轴,第四杆的一端与回转壳可转动连接,其中,火焰割炬的切割原点设于回转壳的回转轴线上,第一杆与回转壳的回转轴线平行,第三杆与夹持件的轴线平行。

6.可选地,回转壳的转动方向所在平面与驱动轴的转动方向所在平面相互垂直设置。

7.可选地,驱动轴的轴向两端分别突出回转壳的外壳面设置,自动坡口装置设有两个四连杆机构,两个四连杆机构分别设置于驱动轴的轴向两端处。

8.可选地,回转壳包括回转架和回转套,回转架的一端与回转套的一端固定连接,驱动轴可转动地穿设于回转架,回转套通过轴承安装于切割基座箱体,第一驱动组件以驱动回转套自转。

9.可选地,第一驱动组件包括安装于回转套外周缘的带轮。

10.可选地,第二驱动组件包括依次连接的电机、减速器、主动锥齿轮和从动锥齿轮,主动锥齿轮与从动锥齿轮啮合传动连接,从动锥齿轮通过平键安装于驱动轴,主动锥齿轮和从动锥齿轮安装于回转壳的壳腔中,电机和减速器穿设于回转壳的壳腔中。

11.可选地,回转壳包括回转架和回转套,回转架的一端与回转套的一端固定连接,驱

动轴可转动地穿设于回转架,回转套通过轴承安装于切割基座箱体,第一驱动组件以驱动回转套自转;

12.主动锥齿轮和从动锥齿轮安装于回转架的内部,减速器固定安装于回转架的内部,减速器部分穿设于回转套,电机穿设于回转套。

13.可选地,驱动轴通过涨紧套与第三杆固定连接。

14.可选地,带轮配置有同步带传动。

15.可选地,电机包括伺服电机。

16.本技术有益效果如下:本技术提供一种火焰切割的自动坡口装置,通过横向回转机构带动火焰割据作一个方向的转动,其中控制火焰割炬的切割原点位于横向回转机构的回转壳的回转轴线上,这个方向的转动可以保证切割原点稳定不变;通过纵向回转机构配合四连杆机构,纵向回转机构所属的驱动轴穿设于回转壳,并通过第二驱动组件提供驱动轴自转的动力,通过驱动轴、四连杆机构与枪体夹持组件的配合,具体包括驱动轴带动第三杆发生另一个方向的转动,在第一杆与第二杆平行、第三杆与第四杆平行、第一杆与回转壳的回转轴线平行、第三杆与夹持件的轴线平行,以及相关连接下,使得枪体夹持组件在该方向进行转动,且能够保持切割原点的位置不变;上述横向回转机构、纵向回转机构各自动作时能够共同保证切割原点的位置不变,且两者动作相对独立,不会因为一者动作而是另一者产生位移而必须在软件上进行关联补偿来消除缺陷,本装置无需软件做动作补偿指令,很好地简化了软件编制,提高了切割的质量和效率;上述两个方向的转动,可以让火焰割炬以割嘴为切割原点的平面内作任意方向上的回转,切割角度大;本装置的转动过程保障了割炬本身不旋转,从而无需防绞轴承与线缆收放机构,无需碳刷、导电环输送信号和动力,提高控制可靠性;本装置编程简单,适用于板材的火焰切割,加工精度高。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例。

18.图1为背景技术说明的一种桥梁用板单元生产线上的齿形板的示意图;

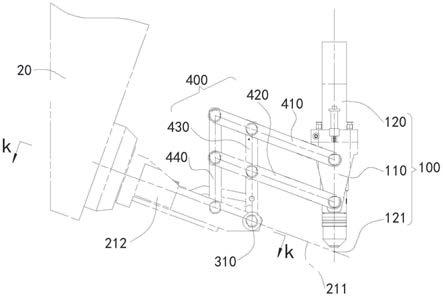

19.图2为本技术提供的火焰切割的自动坡口装置的结构示意图;

20.图3为图2所示结构中纵向回转机构动作的示意图;

21.图4为图2中k-k处的截面示意图。

22.附图标注:100-枪体夹持组件,110-夹持件,120-火焰割炬,121-切割原点,200-横向回转机构,210-回转壳,211-回转轴线,212-回转架,213-回转套,220-第一驱动组件,221-带轮,300-纵向回转机构,310-驱动轴,320-第二驱动组件,321-电机,322-减速器,323-主动锥齿轮,324-从动锥齿轮,400-四连杆机构,410-第一杆,420-第二杆,430-第三杆,440-第四杆,20-切割基座箱体,30-开坡口。

具体实施方式

23.本技术实施例通过提供一种火焰切割的自动坡口装置,解决了相关技术中待火焰切割的板材尺寸、切割位置不定而存在的火焰切割难度大的技术问题。

24.本技术实施例中的技术方案为解决上述技术问题,总体思路如下:

25.一种火焰切割的自动坡口装置,包括枪体夹持组件、横向回转机构、纵向回转机构和四连杆机构,枪体夹持组件包括夹持件以及穿设于夹持件的火焰割炬,横向回转机构包括回转壳和以驱动回转壳自转的第一驱动组件,回转壳可转动地安装于切割基座箱体,纵向回转机构包括驱动轴和以驱动驱动轴自转的第二驱动组件,驱动轴可转动地穿设于回转壳,第二驱动组件穿设于回转壳的壳腔中,四连杆机构包括第一杆、第二杆、第三杆和第四杆,第一杆与第二杆相互平行,第三杆与第四杆相互平行,第一杆与第三杆、第一杆与第四杆、第二杆与第三杆、第二杆与第四杆分别铰接,第一杆的一端和第二杆的一端均与夹持件可转动连接,第三杆的一端固定连接于驱动轴,第四杆的一端与回转壳可转动连接,其中,火焰割炬的切割原点设于回转壳的回转轴线上,第一杆与回转壳的回转轴线平行,第三杆与夹持件的轴线平行。

26.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

27.请参照图2至图4,本实施例公开一种火焰切割的自动坡口装置,包括枪体夹持组件100、横向回转机构200、纵向回转机构300和四连杆机构400。

28.枪体夹持组件100包括夹持件110以及穿设于夹持件110的火焰割炬120。

29.横向回转机构200包括回转壳210和以驱动回转壳210自转的第一驱动组件220,回转壳210可转动地安装于切割基座箱体20。

30.纵向回转机构300包括驱动轴310和以驱动驱动轴310自转的第二驱动组件320,驱动轴310可转动地穿设于回转壳210,第二驱动组件320穿设于回转壳210的壳腔中。

31.四连杆机构400包括第一杆410、第二杆420、第三杆430和第四杆440,第一杆410与第二杆420相互平行,第三杆430与第四杆440相互平行,第一杆410与第三杆430、第一杆410与第四杆440、第二杆420与第三杆430、第二杆420与第四杆440分别铰接,第一杆410的一端和第二杆420的一端均与夹持件110可转动连接,第三杆430的一端固定连接于驱动轴310,第四杆440的一端与回转壳210可转动连接。

32.其中,火焰割炬120的切割原点121设于回转壳210的回转轴线211上,第一杆410与回转壳210的回转轴线211平行,第三杆430与夹持件110的轴线平行。

33.具体地,如图2和图4所示,本装置中通过横向回转机构200带动火焰割据作一个方向的转动,其中控制火焰割炬120的切割原点121位于横向回转机构200的回转壳210的回转轴线211上,这个方向的转动可以保证切割原点121稳定不变。详细地,在第一驱动组件220的驱动下,可转动安装于切割基座箱体20的回转壳210作回转运动,并形成有如图2所示的回转轴线211,而枪体夹持组件100通过四连杆机构400与回转壳210连接,因此横向回转机构200的转动可以带动火焰割炬120作该方向的转动;并且在火焰割炬120的切割原点121设于回转壳210的回转轴线211上的条件下,从而保证在该转动过程中切割原点121不变。

34.本装置还通过纵向回转机构300配合四连杆机构400,实现火焰割炬120另一个方向的转动。详细地,包括两个部分;一个部分中,纵向回转机构300的第二驱动组件320使驱动轴310进行自转,驱动轴310在回转壳210上自转,第二驱动组件320穿设于回转壳210的壳腔中;另一个部分,枪体夹持组件100通过四连杆机构400与驱动轴310连接,在四连杆机构400中,第一杆410与第二杆420相互平行,第三杆430与第四杆440相互平行,第一杆410与第

三杆430、第一杆410与第四杆440、第二杆420与第三杆430、第二杆420与第四杆440分别铰接,第一杆410的一端和第二杆420的一端均与夹持件110可转动连接,第三杆430的一端固定连接于驱动轴310,第四杆440的一端与回转壳210可转动连接,第一杆410与回转壳210的回转轴线211平行,第三杆430与夹持件110的轴线平行,从而在驱动轴310自转时的带动下,第三杆430发生转动,进而带动第一杆410、第二杆420、第四杆440转动,呈现为夹持件110、火焰割炬120进行转动,如图3所示的火焰割据在该转动的多个方位的示意。通过纵向回转机构300配合四连杆机构400实现火焰割炬120另一个方向的转动过程中,可以维持切割原点121的位置不变。

35.一方面,上述横向回转机构200、纵向回转机构300各自动作时能够共同保证切割原点121的位置不变,且两者动作相对独立,避免了相关技术中由于结构存在两个转动运动关联的缺陷而存在的一个转动过程会造成另一个转动过程产生位移影响,避免了必须在软件上进行关联补偿来消除缺陷的难点。而本装置无需软件做动作补偿指令,很好地简化了软件编制,改善了编程过程的巨大的麻烦和工作量,提高了切割的质量和效率。

36.在另一方面,上述两个方向的转动,可以让火焰割炬120以割嘴为切割原点121的平面内作任意方向上的回转,切割角度大,可实现例如

±

50度角度内的坡口切割。

37.在另一方面,在本装置的转动动作过程中,割炬本身不旋转,从而无需防绞轴承与线缆收放机构,无需碳刷、导电环输送信号和动力,提高了控制的可靠性。

38.综上,本装置具有编程简单的优点,适用于板材的火焰切割,加工精度高,尤其是尺寸不定、待加工形状不定的板材。

39.可选地,如图4所示,回转壳210的转动方向所在平面与驱动轴310的转动方向所在平面相互垂直设置,推导限定有驱动轴310的轴线与回转壳210的回转轴向相互垂直,有利于将驱动轴310与回转壳210可转动连接。

40.需要说明的是,为了保证通过驱动轴310的转动来带动火焰割据、夹持件110如图3所示转动过程,本方案中,第三杆430不得固定于驱动轴310的轴端面,即要避免第三杆430的长度方向与驱动轴310的轴向方向一致的方案。

41.可选地,如图4所示,驱动轴310的轴向两端分别突出回转壳210的外壳面设置,自动坡口装置设有两个四连杆机构400,两个四连杆机构400分别设置于驱动轴310的轴向两端处(图中未示意)。通过两侧的连接限位,使得驱动轴310、四连杆机构400至枪体夹持组件100的运动传递更加稳定。

42.可选地,驱动轴310通过涨紧套与第三杆430固定连接。

43.可选地,如图4所示,回转壳210包括回转架212和回转套213,回转架212的一端与回转套213的一端固定连接,驱动轴310可转动地穿设于回转架212,回转套213通过轴承安装于切割基座箱体20,该轴承配置有轴承座,轴承座连接于切割基座箱体20,第一驱动组件220以驱动回转套213自转。回转架212和回转套213刚性连接,将回转壳210进行分开设置,有利于合理布置。

44.可选地,如图4所示,第一驱动组件220包括安装于回转套213外周缘的带轮221,带轮221优选采用同步带传动。在其它可实施方式中,也可采用齿轮啮合传动。

45.可选地,如图4所示,第二驱动组件320包括依次连接的电机321、减速器322、主动锥齿轮323和从动锥齿轮324,主动锥齿轮323与从动锥齿轮324啮合传动连接,从动锥齿轮

324通过平键安装于驱动轴310,主动锥齿轮323和从动锥齿轮324安装于回转壳210的壳腔中,电机321和减速器322穿设于回转壳210的壳腔中。通过电机321、减速器322、主动锥齿轮323、从动锥齿轮324、驱动轴310的依次传动,进而通过四连杆机构400带动火焰割据转动。

46.在回转壳210包括回转架212和回转套213的方案中,可选地,主动锥齿轮323和从动锥齿轮324安装于回转架212的内部,减速器322固定安装于回转架212的内部,减速器322部分穿设于回转套213,电机321穿设于回转套213。本方案有利于进行装配。

47.可选地,上述电机321包括伺服电机321。在一种可实施方案中,通过数控系统控制伺服电机321和同步带,使火焰割炬120在横向和纵向上进行复合运动,最终实现火焰割炬120绕定点平面内进行坡口切割。

48.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

49.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。