1.本发明涉及机加工技术领域,特别是涉及一种新型钛合金钻杆接头锻造生产工艺。

背景技术:

2.当前地球上陆地浅层石油资源已经基本枯竭,沿海国家已转向海洋石油钻采,内陆国家通过提升钻探能力寻求深层石油资源,随着石油勘探技术和钻采设备的改进,伴随而来的是深井、超深井和强化钻井,在对石油进行钻采时,单根钻杆通过钻杆接头进行连接,钻杆接头受力复杂、工作环境非常苛刻,它往往是钻井设备与工具中的薄弱环节,因而对钻杆接头的抗扭强度和密封性能要求较高,现有的钛合金钻杆接头大多采用棒料或管料直接车削加工成型,由于钛合金材料的延展性差,经过冲压、拉拔后,表面缺陷较严重,出现撕裂状态的裂纹,成材率低,导致直接车削成型的接头材料使用量大、成材率低,材料浪费较多,为了解决这一问题,急需一种改进的锻造生产工艺。

技术实现要素:

3.为解决上述技术问题,本发明提供一种采用加热精模锻造、有效提高成品率的新型钛合金钻杆接头锻造生产工艺。

4.本发明的一种新型钛合金钻杆接头锻造生产工艺,锻造工艺:首先依据标准要求设计锻造毛坯图纸,留有一定的加工余量,然后依据锻造毛坯图纸,通过专业3d画图软件或cad画图软件,可精准计算出毛坯重量,即锻造下料重量及锻造毛坯尺寸,确定锻造所需原材料规格,最后通过设定好的生产流程进行加工成型;在使用新型钛合金钻杆接头锻造生产工艺对钻杆接头进行生产时,通过对锻造生产工艺的调整,加热精模锻造,不仅有效控制了表面裂纹缺陷,提高了成品率,而且原材料得到了充分的利用,极大提高了材料使用率及产品加工效率,通过设计锻造毛坯图纸,对毛坯的加工余量进行控制,加工余量越小越节省材料,且可大幅度提高车削加工生产效率。

5.优选的,生产流程包括:

6.第一步,棒料锯切,根据模具及工件尺寸计算出使用材料直径,然后根据毛坯重量确定锯切下料重量;

7.第二步,在锯切好的材料表面涂抹高温固体润滑剂,涂抹后进入下一工序;

8.第三步,加热:根据加热工艺要求,将棒料加热至锻压温度1050-1120℃,为确保加热温度均匀,采用碳钢材料与钛合金材料间隔进料;

9.第四步,一序锻压:操作控制台,启动一序液压机,冲压至设定的限位开关位置,完成压型、分料作业后,操作液压机回程退料;

10.第五步,二序锻压:操作控制台,启动二序液压机,冲压至设定的限位开关位置,完成正反挤压、冲潜孔作业后,操作液压机回程退料;

11.第六步,三序锻压:操作控制台,启动三序液压机,冲压至设定的限位开关位置,完

成正反挤压、冲深孔作业后,操作液压机回程退料;

12.第七步,四序锻压:去连皮,操作控制台,启动四序液压机,冲压至设定的限位开关位置,完成冲连皮作业后,液压机自动回程退料。

13.优选的,高温固体润滑剂采用毛刷均匀涂抹。

14.优选的,润滑剂的涂抹厚度≥0.5mm。

15.优选的,加热方式采用中频电加热炉,长度约四米,连续生产,约2-3分钟为一个节拍,即2-3分钟从炉体一端推进一节材料,从炉体另一端推出一节加热后的坯料,进入锻压工序。

16.优选的,一序锻压后要求镦粗饱满,无明显凹坑、变径缺陷。

17.优选的,三序锻压后要求冲深孔,通过正反挤压工件拔长,确保工件长度满足图纸要求。

18.与现有技术相比本发明的有益效果为:在使用新型钛合金钻杆接头锻造生产工艺对钻杆接头进行生产时,通过对锻造生产工艺的调整,加热精模锻造,不仅有效控制了表面裂纹缺陷,提高了成品率,而且原材料得到了充分的利用,极大提高了材料使用率及产品加工效率,通过设计锻造毛坯图纸,对毛坯的加工余量进行控制,加工余量越小越节省材料,且可大幅度提高车削加工生产效率。

附图说明

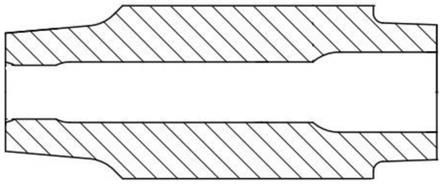

19.图1是本发明的毛坯示意图;

20.图2是本发明的一序锻压示意图;

21.图3是本发明的二序锻压示意图;

22.图4是本发明的三序锻压示意图;

23.图5是本发明的四序锻压示意图;

24.图6是5寸g105钢级nc50钻杆公接头示意图;

具体实施方式

25.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

26.实施例1

27.一种新型钛合金钻杆接头锻造生产工艺,锻造工艺:首先依据标准要求设计锻造毛坯图纸,留有一定的加工余量,然后依据锻造毛坯图纸,通过专业3d画图软件或cad画图软件,可精准计算出毛坯重量,即锻造下料重量及锻造毛坯尺寸,确定锻造所需原材料规格,最后通过设定好的生产流程进行加工成型,生产流程包括:第一步,棒料锯切,根据模具及工件尺寸计算出使用材料直径,然后根据毛坯重量确定锯切下料重量;第二步,在锯切好的材料表面涂抹高温固体润滑剂,涂抹后进入下一工序,高温固体润滑剂采用毛刷均匀涂抹,润滑剂的涂抹厚度≥0.5mm;第三步,加热:根据加热工艺要求,将棒料加热至锻压温度1050-1120℃,为确保加热温度均匀,采用碳钢材料与钛合金材料间隔进料,加热方式采用中频电加热炉,长度约四米,连续生产,约2-3分钟为一个节拍,即2-3分钟从炉体一端推进

一节材料,从炉体另一端推出一节加热后的坯料,进入锻压工序;第四步,一序锻压:操作控制台,启动一序液压机,冲压至设定的限位开关位置,完成压型、分料作业后,操作液压机回程退料,一序锻压后要求镦粗饱满,无明显凹坑、变径缺陷;第五步,二序锻压:操作控制台,启动二序液压机,冲压至设定的限位开关位置,完成正反挤压、冲潜孔作业后,操作液压机回程退料;第六步,三序锻压:操作控制台,启动三序液压机,冲压至设定的限位开关位置,完成正反挤压、冲深孔作业后,操作液压机回程退料,三序锻压后要求冲深孔,通过正反挤压工件拔长,确保工件长度满足图纸要求;第七步,四序锻压:去连皮,操作控制台,启动四序液压机,冲压至设定的限位开关位置,完成冲连皮作业后,液压机自动回程退料;在使用新型钛合金钻杆接头锻造生产工艺对钻杆接头进行生产时,通过对锻造生产工艺的调整,加热精模锻造,不仅有效控制了表面裂纹缺陷,提高了成品率,而且原材料得到了充分的利用,极大提高了材料使用率及产品加工效率,通过设计锻造毛坯图纸,对毛坯的加工余量进行控制,加工余量越小越节省材料,且可大幅度提高车削加工生产效率。

28.以5寸g105钢级nc50钻杆公接头为例,做简要对比:5寸g105钢级nc50钻杆公接头的标准要求为接头外径168.28

±

0.79mm、接头内径82.55(+0.41,—0.79)mm、焊径外径130.2(最大)mm、大钳长度228.6

±

6.35mm、外螺纹小径114.29(基准值)mm、外螺纹长度114.3(+0,—3)mm;

29.依据标准要求,若采用棒料加工,为确保加工后产品表面无缺陷,需采用直径≥175mm、长度≥440mm,方可加工成品,按常规原材料规格直径180

×

440mm可计算出原材料重量为50.47kg;

30.依据本锻造生产工艺,根据毛坯图纸,通过专业3d画图软件或cad画图软件,可精准计算出毛坯重量为31.55kg;

31.从而通过锻造工艺生产的产品,每件工件节省材料约18.92kg。

32.本发明的一种新型钛合金钻杆接头锻造生产工艺,其在使用新型钛合金钻杆接头锻造生产工艺对钻杆接头进行生产时,通过对锻造生产工艺的调整,加热精模锻造,不仅有效控制了表面裂纹缺陷,提高了成品率,而且原材料得到了充分的利用,极大提高了材料使用率及产品加工效率,通过设计锻造毛坯图纸,对毛坯的加工余量进行控制,加工余量越小越节省材料,且可大幅度提高车削加工生产效率。

33.本发明的一种新型钛合金钻杆接头锻造生产工艺,其安装方式、连接方式或设置方式均为常见机械方式,并且其所有部件的具体结构、型号和系数指标均为其自带技术,只要能够达成其有益效果的均可进行实施本行业内技术人员只需按照其附带的使用说明书进行安装和操作即可,而无需本领域的技术人员付出创造性劳动。

34.本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

35.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。