1.本发明属于激光焊接技术领域,具体涉及一种高耐磨金属陶瓷涂层激光制备设备。

背景技术:

2.目前全国耐磨合金的堆焊增材方法日益呈现多样化、个性化和高效化,所用材料以丝材、带材和粉末类型为主。电弧堆焊作为一种高效可靠的增材制造和表面改性技术,目前主要应用于制造先进机械装备耐磨件,如:两栖作战车辆的底甲板、合金武器装备的焊接和修复、磨煤辊、混凝土输送管、水泥厂风机叶轮等。合金的耐磨性取决于所含碳化物类型、尺度、数量甚至位向等因素,因而堆焊合金研究重点侧重于组织和性能分析表征。目前,国内还没有平板堆焊机上用的金属陶瓷压力堆焊焊材料及其堆焊工艺,国外只有俄罗斯有类似产品和相应的手工堆焊技术。压力堆焊金属陶瓷防腐蚀耐磨技术目前只有俄罗斯在这一领域有一定的研究,有类似产品和相应的手工堆焊技术。

3.国内外普遍采用的热喷涂等涂层制备技术制备的涂层为不均匀的层状多孔结构,与具有均质结构的铸件和锻件相比,涂层的内聚强度和界面结合强度低得多(约为其1/3),以往激光制备设备不能采用低成本高效率工艺将涂层密度和强度提高到铸件或锻件的水平。为此,我们提出一种高耐磨金属陶瓷涂层激光制备设备。

技术实现要素:

4.本发明的目的在于提供一种高耐磨金属陶瓷涂层激光制备设备,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高耐磨金属陶瓷涂层激光制备设备,包括底座、xy位移平台、第一立板、第二立板、横板和底板,所述第一立板和第二立板顶端一侧通过连接螺栓连接有横板,所述横板下端分别设置有第一安装板、第二安装板和第三安装板,所述第一安装板底部焊接有延伸板且延伸板底端一侧焊接有条形短块,所述条形短块一侧通过螺钉安装有电磁下料泵,所述第二安装板底部通过螺钉安装有第一伺服电缸,所述第三安装板底部连接有连接架且连接架底部通过螺栓安装有第二伺服电缸,所述第二伺服电缸的动力输出端连接有轧制压板。

6.进一步地,所述底板底部一端焊接有套块,所述套块通过螺钉固定于第一伺服电缸的动力输出端外侧,所述底板顶部贯穿开设有预留槽且预留槽内设置有激光焊接头,所述底板一端通过螺纹孔安装有锁紧螺栓,所述激光焊接头与预留槽之间通过锁紧螺栓进行锁紧连接。

7.进一步地,所述第一安装板、第二安装板和第三安装板顶部一侧均焊接有竖块且竖块一侧通过螺栓固定安装有伺服电机,所述横板一侧开设有第一导槽,所述第一导槽内壁贯穿开设有条形槽,所述伺服电机的动力输出端贯穿条形槽且端部连接有转轮,所述转轮位于第一导槽内,伺服电机在工作时动力输出端方便带动转轮沿第一导槽内进行转动,

从而可以带动第一安装板、第二安装板和第三安装板沿第一导槽的方向进行水平移动。

8.进一步地,所述第一安装板、第二安装板和第三安装板顶部均连接有导块,所述横板底部开设有第二导槽且导块位于第二导槽内。

9.进一步地,所述横板底端两侧均通过螺钉安装有侧堵板且侧堵板位于第二导槽两端外侧。

10.进一步地,所述横板一侧靠近顶端处和底端处均通过紧固螺钉固定安装有条形挡板且条形挡板位于第一导槽外侧,利用条形挡板方便对转轮在第一导槽内的位置进行限位,防止转轮从第一导槽内脱出。

11.进一步地,所述第二立板一端焊接有固定板且固定板顶部通过螺钉安装有储粉箱,所述延伸板底端一侧通过螺钉安装有抽料泵,所述抽料泵的进料端通过进料软管连接储粉箱内,所述抽料泵的出料端通过出料软管连接电磁下料泵的进料端口,抽料泵在工作时方便经由进料软管将储粉箱内的存储的粉末吸入,经由出料软管输送至电磁下料泵内,再经由电磁下料泵方便对粉末进行精确下料。

12.进一步地,所述底座顶部通过螺栓安装有xy位移平台,所述xy位移平台的位移端为位移板,所述位移板顶部连接有固定台且固定台顶部两端均通过固定座安装有第三伺服电缸,所述第三伺服电缸的动力输出端连接有位移夹块。

13.进一步地,所述第二立板底端一侧设置有固定短板且固定短板顶部通过螺栓安装有空气压缩机,所述第二立板一端焊接有挂钩,所述空气压缩机的出气端通过输气软管连接有喷气头且输气软管悬挂于挂钩顶部,人员从挂钩上取下喷气头,打开空气压缩机,工作时方便对空气进行压缩,人员手持喷气头并打开喷气头上的阀门开关,从而可以使得压缩后的气体经由喷气头进行喷出。

14.与现有技术相比,本发明的有益效果是:

15.本发明一种高耐磨金属陶瓷涂层激光制备设备,下粉设备、堆焊设备和轧制设备可进行切换,利用电磁下料泵方便将ti粉和c粉下料至金属板材的待焊接部位,在上粉完成后,再利用激光焊接头在工作时方便对待焊接部位进行堆焊,在堆焊过程中ti粉与c粉发生自蔓延反应,生成碳化钛基金属陶瓷复合材料,此时,再将连接架、第二伺服电缸和轧制压板移动至金属板材上端,第二伺服电缸在工作时带伞轧制压板下压,利用下压的轧制压板方便对金属板材顶部处于半固态或高温塑性状态的堆焊层进行轧制,由于昂贵的堆焊材料可用低成本的原料在堆焊过程中自蔓延燃烧合成,可大幅度降低堆焊材料成本,从而提高熔敷效率和涂层钢板的产量,对自蔓延反应堆焊涂敷后处于半固态的涂层轧制可使涂层致密化,使熔滴在高温高压下具有克服基体材料原子间势垒的能量,实现涂层与基材的晶内结合,无论涂层的内聚强度还是界面结合强度都将显著提高,进而实现了采用低成本高效率工艺将涂层密度和强度提高到铸件或锻件的水平,可以带来可观的经济效益,降低了生产成本,提高了加工效果。

附图说明

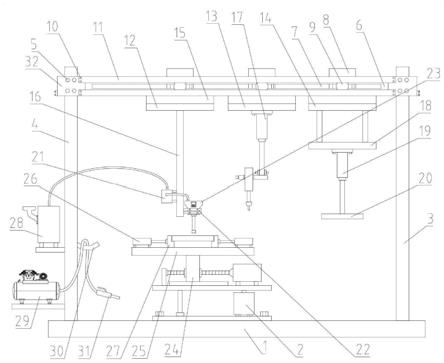

16.图1为本发明一种高耐磨金属陶瓷涂层激光制备设备的俯视结构示意图。

17.图2为本发明一种高耐磨金属陶瓷涂层激光制备设备的横板前视结构示意图。

18.图3为本发明一种高耐磨金属陶瓷涂层激光制备设备的横板后视结构示意图。

19.图4为本发明一种高耐磨金属陶瓷涂层激光制备设备的第二导槽示意图。

20.图5为本发明一种高耐磨金属陶瓷涂层激光制备设备的底板和激光焊接头示意图。

21.图中:1、底座;2、xy位移平台;3、第一立板;4、第二立板;5、连接螺栓;6、第一导槽;7、条形槽;8、竖块;9、转轮;10、紧固螺钉;11、条形挡板;12、第一安装板;13、第二安装板;14、第三安装板;15、导块;16、延伸板;17、第一伺服电缸;18、连接架;19、第二伺服电缸;20、轧制压板;21、抽料泵;22、条形短块;23、电磁下料泵;24、位移板;25、固定台;26、第三伺服电缸;27、位移夹块;28、储粉箱;29、空气压缩机;30、挂钩;31、喷气头;32、横板;33、侧堵板;34、伺服电机;35、第二导槽;36、底板;37、套块;38、预留槽;39、锁紧螺栓;40、激光焊接头。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.如图1-5所示,一种高耐磨金属陶瓷涂层激光制备设备,包括底座1、xy位移平台2、第一立板3、第二立板4、横板32和底板36,所述第一立板3和第二立板4顶端一侧通过连接螺栓5连接有横板32,所述横板32下端分别设置有第一安装板12、第二安装板13和第三安装板14,所述第一安装板12底部焊接有延伸板16且延伸板16底端一侧焊接有条形短块22,所述条形短块22一侧通过螺钉安装有电磁下料泵23,所述第二安装板13底部通过螺钉安装有第一伺服电缸17,所述第三安装板14底部连接有连接架18且连接架18底部通过螺栓安装有第二伺服电缸19,所述第二伺服电缸19的动力输出端连接有轧制压板20。

24.其中,所述底板36底部一端焊接有套块37,所述套块37通过螺钉固定于第一伺服电缸17的动力输出端外侧,所述底板36顶部贯穿开设有预留槽38且预留槽38内设置有激光焊接头40,所述底板36一端通过螺纹孔安装有锁紧螺栓39,所述激光焊接头40与预留槽38之间通过锁紧螺栓39进行锁紧连接。

25.本实施例中如图5所示,利用锁紧螺栓39,方便将激光焊接头40固定在预留槽38内。

26.其中,所述第一安装板12、第二安装板13和第三安装板14顶部一侧均焊接有竖块8且竖块8一侧通过螺栓固定安装有伺服电机34,所述横板32一侧开设有第一导槽6,所述第一导槽6内壁贯穿开设有条形槽7,所述伺服电机34的动力输出端贯穿条形槽7且端部连接有转轮9,所述转轮9位于第一导槽6内。

27.本实施例中如图2和图3所示,伺服电机34在工作时动力输出端方便带动转轮9沿第一导槽6内进行转动,从而可以带动第一安装板12、第二安装板13和第三安装板14沿第一导槽6的方向进行水平移动。

28.其中,所述第一安装板12、第二安装板13和第三安装板14顶部均连接有导块15,所述横板32底部开设有第二导槽35且导块15位于第二导槽35内。

29.本实施例中如图4所示,利用第二导槽35对导块15的导向作用,可以有效提升第一安装板12、第二安装板13和第三安装板14在水平移动时的稳定性。

30.其中,所述横板32底端两侧均通过螺钉安装有侧堵板33且侧堵板33位于第二导槽

35两端外侧。

31.本实施例中如图2、图3和图4所示,利用侧堵板33方便对第二导槽35两端进行封堵,防止导块15在第二导槽35内滑动时脱出。

32.其中,所述横板32一侧靠近顶端处和底端处均通过紧固螺钉10固定安装有条形挡板11且条形挡板11位于第一导槽6外侧。

33.本实施例中如图1、图2和图4所示,利用条形挡板11方便对转轮9在第一导槽6内的位置进行限位,防止转轮9从第一导槽6内脱出。

34.其中,所述第二立板4一端焊接有固定板且固定板顶部通过螺钉安装有储粉箱28,所述延伸板16底端一侧通过螺钉安装有抽料泵21,所述抽料泵21的进料端通过进料软管连接储粉箱28内,所述抽料泵21的出料端通过出料软管连接电磁下料泵23的进料端口。

35.本实施例中如图1所示,抽料泵21在工作时方便经由进料软管将储粉箱28内的存储的粉末吸入,经由出料软管输送至电磁下料泵23内,再经由电磁下料泵23方便对粉末进行精确下料。

36.其中,所述底座1顶部通过螺栓安装有xy位移平台2,所述xy位移平台2的位移端为位移板24,所述位移板24顶部连接有固定台25且固定台25顶部两端均通过固定座安装有第三伺服电缸26,所述第三伺服电缸26的动力输出端连接有位移夹块27。

37.本实施例中如图1所示,xy位移平台2在工作时方便带动固定台25在xy方向上进行水平移动,从而可以使得第三伺服电缸26和位移夹块27在xy方向上水平移动。

38.其中,所述第二立板4底端一侧设置有固定短板且固定短板顶部通过螺栓安装有空气压缩机29,所述第二立板4一端焊接有挂钩30,所述空气压缩机29的出气端通过输气软管连接有喷气头31且输气软管悬挂于挂钩30顶部。

39.本实施例中如图1所示,人员从挂钩30上取下喷气头31,打开空气压缩机29,工作时方便对空气进行压缩,人员手持喷气头31并打开喷气头31上的阀门开关,从而可以使得压缩后的气体经由喷气头31进行喷出。

40.需要说明的是,本发明为一种高耐磨金属陶瓷涂层激光制备设备,工作时,人员从挂钩30上取下喷气头31,打开空气压缩机29,工作时方便对空气进行压缩,人员手持喷气头31并打开喷气头31上的阀门开关,从而可以使得压缩后的气体经由喷气头31进行喷出,利用喷气头31内喷出的高压空气,方便在工作前后对固定台25和金属板材表面进行清洁,第三伺服电缸26在工作时方便带动位移夹块27夹紧,从而可以利用位移夹块27对金属板材进行夹持,储粉箱28内预存储有ti粉与c粉的混合物,打开抽料泵21工作时方便经由进料软管将储粉箱28内的存储的粉末吸入,经由出料软管输送至电磁下料泵23内,最终经由电磁下料泵23方便对粉末进行精确下料,xy位移平台2在工作时方便带动固定台25在xy方向上进行水平移动,从而可以通过带动位移夹块27夹持的金属板材在xy方向上移动,使得电磁下料泵23上下落的粉末可以落在金属板材顶部任意想要的位置,伺服电机34在工作时动力输出端方便带动转轮9沿第一导槽6内进行转动,从而可以带动第一安装板12、第二安装板13和第三安装板14沿第一导槽6的方向进行水平移动,在上粉完成后,将第二安装板13和激光焊接头40移动至金属板材上端,通过xy位移平台2的工作,带动金属板材移动,使得待焊接部位移动至激光焊接头40下端,激光焊接头40在工作时方便对待焊接部位进行堆焊,在堆焊过程中ti粉与c粉发生自蔓延反应,生成碳化钛基金属陶瓷复合材料,此时,再将连接架

18、第二伺服电缸19和轧制压板20移动至金属板材上端,第二伺服电缸19在工作时带伞轧制压板20下压,利用下压的轧制压板20方便对金属板材顶部处于半固态或高温塑性状态的堆焊层进行轧制,由于昂贵的堆焊材料可用低成本的原料在堆焊过程中自蔓延燃烧合成,可大幅度降低堆焊材料成本,从而提高熔敷效率和涂层钢板的产量,对自蔓延反应堆焊涂敷后处于半固态的涂层轧制可使涂层致密化,使熔滴在高温高压下具有克服基体材料原子间势垒的能量,实现涂层与基材的晶内结合,无论涂层的内聚强度还是界面结合强度都将显著提高,进而实现了采用低成本高效率工艺将涂层密度和强度提高到铸件或锻件的水平,可以带来可观的经济效益,降低了生产成本,提高了加工效果。

41.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。