1.本发明属于丝锥制造技术领域,特别涉及一种高精度多棱边高速挤压丝锥及热处理工艺。

背景技术:

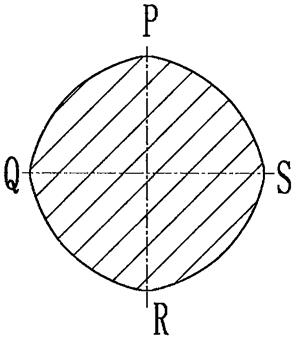

2.在现有技术中,挤压丝锥通常选用高速工具钢材料制造,如图1所示,螺纹部横截面形状有棱边高点q、p、s和r,并形成一定的刃带宽度并呈圆滑曲线形状。此种形式的挤压丝锥在设计初期试制生产过程中往往会存在横截面形状干涉或过切现象,从而影响挤压丝锥的中径尺寸和牙型角度。目前,在实际加工螺纹时挤压丝锥攻丝速度较低,线速度低于3m/min。如果想要提升加工效率,提高攻丝线速度到7m/min以上时,挤压丝锥的棱边高点将很快磨损,被加工的螺纹精度低不能满足螺纹塞规的要求。此外,在攻丝数量增加时会出现粘屑现象,铁屑的积累将增大攻丝扭矩,严重时将会造成挤压丝锥崩刃或断裂,工作效率低,已成为实际加工中难以克服的技术难题。

技术实现要素:

3.为了克服上述难题,本发明设计了一种高精度多棱边高速挤压丝锥,当小于m5采用四棱,m5至m8则采用五棱结构,通过改变原有挤压丝锥横截面形状,再采用热处理工艺提高挤压丝锥的整体性能来有效解决现有技术难题。具体的技术方案是:

4.一种高精度多棱边高速挤压丝锥,包括高速工具钢材料制作的挤压丝锥的本体(1)、挤压丝锥的螺纹部(2),其特征在于:所述螺纹部(2)采用caxa软件设计曲线公式ρ=r+(-)t/θ*t曲线方程绘制所述挤压丝锥的棱边横截面形状曲线;所述棱边横截面形状曲线通过分段确定磨削点的方式加工形成所述棱边横截面形状的曲线段;所述曲线段分布采用圆周等分法设定,所述曲线段相对于挤压丝锥轴心线呈不同角度曲线分布。

5.进一步的改进在于,所述挤压丝锥棱边为四棱时,其棱边横截面形状曲线绘制时采用圆周90

°

等分对称设计,并将棱边横截面形状曲线90

°

划分为14段不同角度曲线段并依次光滑连接;所述角度曲线段分布为:第一角度线段(a)对应1

°

与第十四角度线段(n)对称;第二角度线段(b)对应2

°

与第十三角度线段(m)对称;第三角度线段(c)对应4

°

与第十二角度线段(l)对称;第四角度线段(d)对应4.5

°

与第十一角度线段(k)对称;第五角度线段(e)对应4.5

°

与第十角度线段(j)对称;第六角度线段(f)对应6

°

与第九角度线段(i)对称;第七角度线段(g)对应23

°

为同心圆与线段(h)对称。

6.进一步的改进还在于,所述挤压丝锥棱边为五棱时,其棱边横截面形状曲线绘制时采用圆周72

°

等分对称设计,并将棱边横截面形状曲线72

°

划分为14段不同角度的曲线段并依次光滑连接;所述角度曲线段分布为:第一角度线段(a

′

)对应1

°

与第十四角度线段(n1)对称;第二角度线段(b

′

)对应2

°

与第十三角度线段(m

′

)对称;第三角度线段(c

′

)对应4

°

与第十二角度线段(l

′

)对称;第四角度线段(d

′

)对应4.5

°

与第十一角度线段(k

′

)对称;第五角度线段(e

′

)对应4.5

°

与第十角度线段(j

′

)对称;第六角度线段(f

′

)对应6

°

与第九角

度线段(i

′

)对称;第七角度线段(g

′

)对应14

°

为同心圆与线段(h

′

)对称。

7.此外,为了提高挤压丝锥的整体性能,本发明还提供一种热处理工艺,具体为:

8.一种高精度多棱边高速挤压丝锥的热处理工艺,其特征在于,包括预热、淬火、回火、冰冷处理、检验的步骤:

9.步骤1,预热:首先将所述挤压丝锥装入真空淬火炉中,再将真空炉抽真空至真空度≤15pa,进行第一次加热40min进行预热,当炉温升至575℃~585℃保温50min;第二次加热30min进行预热,当炉温升至915℃~925℃保温40min,进行淬火;

10.步骤2,淬火:加热40min,当炉温升至1185℃~1195℃保温40min,充入0.65至0.75mpa的低温氮气进行冷却至60℃后出炉,进行回火;

11.步骤3,回火:首次将炉温从60℃升至650℃保温1h,再从650℃随炉冷却至60℃出炉,该回火步骤的循环次数至少三次;

12.步骤4,冰冷处理:将挤压丝锥装入冰冷处理炉,充入-192℃

±

1℃液氮冷却3h;再以每分钟3℃的速度升温至20℃出炉;

13.步骤5,检验:经检验所述挤压丝锥的硬度为64~67hrc,径向圆跳动变形量≤0.15mm,合格。

14.进一步的改进在于,所述回火次数为3次或4次。

15.进一步的改进在于,所述低温氮气温度为0℃

±

0.3℃。

16.进一步的改进还在于,所述低温氮气为0℃的氮气。

17.进一步的改进在于,所述第一次预热炉温为580℃,所述第二次预热炉温为920℃,所述淬火炉温为1180℃。

18.进一步的改进在于,所述步骤1中所述真空炉的真空度为0.35pa~0.95pa。

19.与现有技术相比,本发明具有显著的技术效果:

20.1、采用caxa曲线公式ρ=r+(-)t/θ*t绘制所述挤压丝锥的棱边横截面形状曲线,有效的解决设计初期及生产过程中存在横截面形状干涉或过切现象,保证了挤压丝锥的中径尺寸和牙型角度。

21.2、本发明增大了挤压丝锥横截面形状可以防止断裂,能显著提高挤压丝锥使用寿命,经对比试验本发明的丝锥比现有挤压丝锥寿命高2~2.5倍。

22.3、本发明的挤压丝锥很好地解决了在高速度攻丝易造成丝锥粘屑问题,同时还能保证在高速攻丝的情况下不损失精度。

23.4、本发明经过热处理后挤压丝锥的红硬性、耐磨性、耐热性,一致性效果显著,在试加工螺纹时使用性能稳定,加工效率显著提升,对本领域的技术进步具有促进作用。

附图说明

24.图1,为现有技术的四棱边锥挤压丝锥的螺纹部横截面形状示意图。

25.图2,为本发明的挤压丝锥结构示意图。

26.图3a,为本发明的四棱边挤压丝锥的螺纹部横截面形状示意图。

27.图3b,为图3a螺纹部横截面i部局部放大形状曲线段示意图。

28.图4a,为本发明的五棱边挤压丝锥的螺纹部横截面形状示意图。

29.图4b,为图4a螺纹部横截面ii部局部放大形状曲线段示意图。

30.图5,为本发明的热处理温度与时间关系示意图。

31.图中,1-挤压丝锥的本体;2-挤压丝锥的螺纹部;z-棱边数、a~n分别表示四棱边挤压丝锥横截面的曲线段;a

′

~n

′

分别表示五棱挤压丝锥的横截面的曲线段;p、q、r、s分别表示现有技术四棱边挤压丝锥的螺纹部横截面形状的高点;i-四棱边挤压丝锥的螺纹部横截面形状局部放大图;ii-五棱边挤压丝锥的螺纹部横截面形状局部放大图。

具体实施方式

32.下面结合附图,进一步详细说明本发明的实施例。

33.如图2所示,为本发明用高速工具钢材料c8制作的一种高精度多棱边高速挤压丝锥。它包括挤压丝锥的本体1、螺纹部2,其中所述螺纹部2采用caxa中的曲线公式工具进行挤压丝锥的螺纹横截面形状设计,采用曲线公式ρ描绘设计所述丝锥横截面形状曲线;所述挤压丝锥横截面形状曲线的加工则通过分段确定磨削点的方式加工成所述挤压丝锥横截面形状的曲线段;所述曲线段相对于轴心线呈不同角度分布。

34.采用所述caxa的曲线公式ρ设计曲线,即ρ=r+(-)t/θ*t曲线方程(参数ρ为曲率线段、r为同心圆、t为铲磨量、θ为曲线段对应的角度、*为乘号)来描绘设计所述挤压丝锥横截面形状的曲线段,将加工曲线段的坐标点(曲线段对应的角度)键入加工设备,进行挤压丝锥的加工。本发明有效地解决了设计初期及生产过程中存在横截面形状干涉或过切现象,保证了挤压丝锥的中径尺寸和牙型角度。

35.如图3a、图3b所示,分别为本发明挤压丝锥的一个实施例四棱丝锥结构示意图和四棱边螺纹部的横截面形状曲线i部放大示意图。当小于m5采用四棱,即z=4的四棱结构,圆周90

°

等分对称设计,并将横截面形状曲线90

°

划分为14段不同角度的曲线段并依次光滑连接。所述角度曲线段分布为:第一角度a为1

°

与第十四角度n对称;第二角度b为2

°

与第十三角度m对称;第三角度c为4

°

与第十二角度l对称;第四角度d为4.5

°

与第十一角度k对称;第五角度e为4.5

°

与第十角度j对称;第六角度f为6

°

与第九角度i对称;第七角度g为23

°

为同心圆与h对称。

36.如图4a、图4b所示,分别为本发明挤压丝锥的另一个实施例五棱边螺纹部横截面示意图和五棱边螺纹部横截面形状曲线ii部放大示意图。m5至m8则采用五棱结构,即z=5的五棱结构,圆周72

°

等分对称,并将横截面曲线72

°

划分为14段不同角度的曲线段并依次光滑连接。所述角度曲线分布为:第一角度a

′

为1

°

与第十四角度n

′

对称;第二角度b

′

为2

°

与第十三角度m

′

对称;第三角度c

′

为4

°

与第十二角度l

′

对称;第四角度d

′

为4.5

°

与第十一角度k

′

对称;第五角度e

′

为4.5

°

与第十角度j

′

对称;第六角度f

′

为6

°

与第九角度i

′

对称;第七角度g

′

为14

°

为同心圆与h

′

对称。

37.如图5所示,为本发明的热处理温度与时间关系图。本发明采用高性能高速工具钢材料c8制造为例来说明热处理工艺过程。其包括通过真空预热、淬火、回火、冰冷处理的热处理工艺,来提高丝锥的红硬性、耐磨性,达到提高寿命和质量一致性的目的。具体如下:

38.将所述挤压丝锥的所述螺纹部2垂直向下悬挂在淬火架上整体装入真空淬火炉中,先对真空炉抽真空后使真空度≤15pa,再逐渐降低当真空度为0.75pa或0.35pa~0.95pa时,时效果最佳。第一次加热40min后预热炉温升至575℃~585℃,保温时间50min;第二次加热30min后预热炉温升至915℃~925℃,保温时间40min;第三次淬火加热40min后

炉温升至1185℃~1195℃(此时真空度不宜太低,或可以选择应向炉内通入适量的氮气使真空度维持在180pa~200pa之间,以免钢中合金元素的蒸发);保温时间40min后,再充入0.71mpa的0℃氮气进行冷却至60℃,效果最佳;回火,将炉温从60℃预热炉温升至650℃保温1h,重复循该回火三次后再冷却至60℃出炉;将挤压丝锥装入冰冷炉处理,充入

‑‑

192℃

±

1℃液氮冷却3h,后以每分钟3℃的速度进行升温至20℃出炉;经检验挤压丝锥的硬度为64~67hrc,径向圆跳动变形量≤0.15mm,合格。

39.基于上述技术方案,经试验验证,所述第一次预热炉温为580℃效果最佳,所述第二次预热炉温为920℃效果最佳,所述淬火加热炉温为1180℃效果最佳,所述充入

‑‑

192℃液氮效果最佳。

40.本发明设计的丝锥采用高性能高速工具钢材料c8制造,有效的解决了设计初期及生产过程中存在横截面形状干涉或过切现象,保证了挤压丝锥的中径尺寸和牙型角度;通过增大横截面形状的面积防止断裂,同时对挤压丝锥采用热处理,有效地提高挤压丝锥的红硬性、耐磨性,显著提高了挤压丝锥使用寿命,经对比试验比现有挤压丝锥寿命高2~2.5倍,也很好地解决高速度攻丝造成丝锥粘屑情况,降低了攻丝时扭矩,使用性能稳定,螺纹加工效率显著提升。