1.本技术涉及零件加工的领域,尤其是涉及一种立式铣床。

背景技术:

2.立式铣床是一种由十字滑台、工作台、床身与加工刀具安装而成的设备,工作台设置在十字滑台上,待加工工件定位在工作台上,在对待加工工件进行加工时,启动立式铣床,加工刀具转动,通过人工手动对十字滑台的位置进行调节,进而使得工作台带动待加工工件移动,利用转动中的刀具待加工工件进行铣削加工。

3.在实际生产中,立式铣床可以用于加工多种工件,例如托架,参照图1,托架7包括横板71,横板71的两端分别固定连接设有斜板72,斜板72相对侧壁之间的距离由靠近横板71的一端向远离横板71的一端递减,横板71上开设有通孔41。目前在对托架7进行加工时,当完成对横板平面的加工时,需要人手工对托架的位置进行调整并将托架定位在立式铣床的工作台上,然后通过立式铣床对托架对斜面和通孔进行加工。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:人工手动调整托架,效率低,有安全隐患。

技术实现要素:

5.为了改善人工手动调整托架,效率低且有安全隐患的问题,本技术提供一种立式铣床。

6.本技术提供的一种立式铣床采用如下的技术方案:一种立式铣床,包括床身和工作台,所述工作台上设有加工支架,所述转柱转动设置在加工支架上,所述转柱上设有承托座,所述承托座通过连接组件和转柱固定连接,所述转柱的两端均设有限位组件,所述限位组件用于将若干托架限位在两个支板的相对侧壁之间,若干所述托架依次滑移设置在承托座上,所述支板上设有用于驱动转柱转动的驱动组件。

7.通过采用上述技术方案,利用固定连接在转柱上的承托座对若干托架进行支撑,实现了对若干托架的依次加工,减少了对托架的上料次数,提高了加工效率;在对托架进行加工时,利用限位组件对若干托架进行限位,使得若干托架始终设置在承托座的两个相对端壁之间,当对托架的横板平面完成加工后,通过驱动组件带动转柱转动,转柱带动托架更换加工平面,便于对托架的斜面进行加工,提高了加工效率,尽量避免人工对托架的位置进行调整而导致安全隐患。

8.可选的,所述连接组件包括第一连接块、第二连接块、推力弹簧、永磁铁以及电磁铁,所述转柱上开设有连接槽和插接槽,所述连接槽和插接槽相互贯通,所述连接槽和插接槽的延伸方向相互垂直,所述第一连接块在插接槽内滑移,所述第二连接块在连接槽内滑移,所述第一连接块上设有连接斜面,所述第二连接块上设有安装斜面,所述连接斜面和安装斜面抵贴,所述连接斜面上开设有滑移槽,所述安装斜面上设有滑移块,所述滑移块在滑

移槽内滑移,所述第二连接块远离安装斜面的侧壁和永磁铁固定连接,所述连接槽朝向永磁铁的侧壁和电磁铁固定连接,所述推力弹簧设置在永磁铁和电磁铁的相对侧壁之间,所述承托座和转柱相贴合的侧壁上开设有用于供第一连接块插入的配合槽。

9.通过采用上述技术方案,在将承托座放置在转柱上时,电磁铁通电,此时,电磁铁和永磁铁磁性吸附,第二连接块在永磁铁的作用下向电磁铁的方向运动,推力弹簧压缩,连接斜面和安装斜面之间发生相对位移,滑移块在滑移槽内滑动,第一连接块在第二连接块的带动下沿插接槽的方向运动,第一连接块收纳在转柱内;同理,相反的,在将承托座固定在转柱上时,电磁铁断电,此时,电磁铁和永磁铁断开磁性吸附,永磁铁在推力弹簧的弹力作用下带动第二连接块在连接槽内滑动,连接斜面和安装斜面之间发生相对位移,滑移块在滑移槽内滑动,第一连接块远离连接斜面的一端在第二连接块的带动下从插接槽内伸出且伸入配合槽内,实现了承托座和转柱的固定连接,便于操作。

10.可选的,所述限位组件包括滑移座和限位块,所述滑移座和工作台固定连接,所述滑移座上设有无杆气缸,所述无杆气缸的滑块远离工作台的侧壁上固定连接设有连接杆,所述连接杆和限位块固定连接,所述限位块靠近转柱的侧壁上设有限位斜面,所述限位块和转柱朝向限位块的侧壁抵接。

11.通过采用上述技术方案,当若干托架上料到承托座上后,启动无杆气缸,无杆气缸的滑块带动连接杆和限位块沿滑移座的长度方向运动,利用限位块的限位斜面对若干托架进行限位,当限位块经过托架时,限位块和转柱朝向限位块的侧壁抵接,使得转柱首尾两端的托架和转柱端壁齐平,进而使得加工时,立式铣床对若干托架进行定位,尽量避免由于定位误差导致的加工偏差,提高了加工精度。

12.可选的,所述驱动组件包括棘轮、棘爪、弹片以及转角电机,所述转角电机和支板固定连接,所述转角电机的电机轴同轴设有转动轴,所述转动轴穿过支板并与转柱同轴固定连接,所述转柱和支板转动连接,所述棘轮和转动轴同轴固定连接,所述棘爪的一端和支板转动连接,所述棘爪的另一端插入棘轮的棘齿之间,所述弹片的一端和支板固定连接,所述弹片的另一端将棘爪抵紧在棘轮上。

13.通过采用上述技术方案,在变换加工平面时,启动转角电机,转角电机带动棘轮和转柱转动,棘爪在弹片的作用下和棘轮抵接,当调整至相应角度时,关闭转动电机,棘爪和棘轮卡死,防止棘轮逆转,进而使得转柱的旋转角度固定,承托座和托架的角度固定,进而便于对托架的侧壁进行加工,尽量避免托架晃动,进而对立式铣床加工托架的效果造成影响。

14.可选的,所述转柱的两端分别设有上料架和下料架,所述上料架和下料架均通过安装组件和工作台可拆卸连接,所述上料架和下料架均包括若干支撑杆、转架、连接板、托板、安装板以及旋转电机,所述安装板设置在工作台上,所述转架和托板远离工作台的侧壁固定连接,所述连接板和转架转动连接,若干所述支撑杆和连接板朝向转柱的侧壁固定连接,若干所述支撑杆沿连接板的周向均匀设置,所述旋转电机和转架固定连接,所述旋转电机的输出轴和连接板同轴固定连接。

15.通过采用上述技术方案,利用若干沿连接板周向均匀分布的支撑杆,使得在对承托座上料时,当上料架支撑杆上的若干待加工的托架全部上料至承托座上时,启动旋转电机,旋转电机带动连接板转动,此时,上料架上放置有若干待加工的托架的支撑杆和承托座

相对应,便于上料,利用若干支撑杆提高了上料的效率;同理,在对承托座下料时,当承托座上的若干加工完成的托架全部下料至下料架的支撑杆上时,启动旋转电机,旋转电机带动连接板转动,此时,下料架上未放置有若干待加工的托架的支撑杆和承托座相对应,便于下料,利用若干支撑杆提高了下料的效率,尽量避免加工完成的托架在下料时相互碰撞导致损伤,对加工质量造成影响。

16.可选的,所述安装板远离工作台的侧壁上设有位移槽,所述托板朝向安装板的侧壁上固定连接设有位移块,所述位移槽内设有带动位移块沿转柱的轴线方向滑动的滑动组件,所述滑动组件包括凸轮、转动电机以及复位弹簧,所述复位弹簧设置在位移槽槽壁和位移块的相对侧壁之间,所述凸轮和位移块远离复位弹簧的侧壁抵接,所述转动电机的输出轴和凸轮同轴固定连接。

17.通过采用上述技术方案,利用滑动组件对滑移块的位置进行调节,滑移块带动托板沿位移槽的长度方向运动,便于在上料和下料时,将支撑杆和承托座之间分开,为限位块提供空间,便于驱动承托座上首尾两端的托架和承托座的端壁齐平;当需要对承托座上的若干托架进行规整时,启动转动电机,转动电机带动凸轮转动,凸轮推动位移块在位移槽内滑动,此时,复位弹簧压缩,使得支撑杆和承托座之间的距离变大,便于限位块伸入并对承托座上的若干托架进行限位;同理,相反的,当需要对承托座上料和下料时,启动转动电机,转动电机带动凸轮转动,凸轮和位移块的侧壁脱离,此时,位移块在复位弹簧的弹力作用下在位移槽内滑动,使得支撑杆和承托座之间的距离变小,便于对承托座上的若干托架进行上料和下料。

18.可选的,所述安装组件包括连板、移动块连接螺栓和连接螺母,所述连板和安装板固定连接,所述工作台上均匀开设有若干限位槽,所述移动块滑移连接在限位槽内,所述连接螺栓的一端和移动块固定连接,所述连接螺栓的另一端从连板侧壁穿出并与连接螺母螺纹连接,所述连接螺母和连板朝向托板的侧壁抵接。

19.通过采用上述技术方案,在将安装板固定在工作台上时,首先将移动块滑移在限位槽内,移动块上固定的连接螺栓从限位槽内穿出,连接螺栓穿过连板上,拧动连接螺母,使得连接螺母的侧壁和连板抵接,通过移动块和限位槽的肩部之间相互挤压,增大了移动块和限位槽槽壁之间的摩擦力,将安装板固定连接在工作台上。

20.可选的,所述床身上设有上料组件,所述上料组件包括安装架和连接架,所述安装架和床身固定连接,所述连接架和安装架远离床身的侧壁固定连接,所述安装架上设有滑轨,所述滑轨上滑移设有安装块,所述安装块上固定连接设有用于推动放置在上料架上的托架向承托座方向运动的推板,所述安装架上设有驱动电机,所述驱动电机的输出轴同轴固定连接设有螺杆,所述螺杆和安装架转动连接,所述螺杆和安装块螺纹连接。

21.通过采用上述技术方案,在对支撑杆上的若干托架进行上料时,启动驱动电机,驱动电机的输出轴带动螺杆转动,安装块和滑轨滑移连接,安装块上的螺纹孔和螺杆发生相对转动,进而使得安装块沿螺杆的轴线方向运动,安装块上设有推板,推板将支撑杆上的若干托架向承托座的方向推动,承托座上加工后的若干托架受到推力向承托座另一端的支撑杆方向运动,当承托座上加工后的若干托架均滑移至支撑杆上时,未加工的若干托架滑移至承托座上,实现了对承托座的上料和下料。

22.可选的,所述承托座上均匀开设有若干加工槽,所述加工槽和托架的通孔连通设

置。

23.通过采用上述技术方案,在对托架的横板进行钻孔时,利用加工槽为转孔提供加工空间,尽量避免钻孔时立式铣床钻孔时将承托座损坏,对承托座的寿命造成影响。

24.可选的,所述底板靠近上料组件的侧壁上设有光电传感器。

25.通过采用上述技术方案,通过光电传感器对上料的未加工的托架进行计数,便于后续对未加工的托架进行定位和规整。

26.综上所述,本技术包括以下至少一种有益技术效果:1.在对托架进行加工时,利用限位组件对若干托架进行限位,使得若干托架始终设置在两个支板的相对侧壁之间,当对横板平面完成加工后,通过驱动组件带动转柱转动,带动托架更换待加工平面,便于对托架的斜面进行加工,提高了加工效率,尽量避免人工对托架的位置进行调整而导致安全隐患;2.在将承托座放置在转柱上时,电磁铁通电,此时,电磁铁和永磁铁磁性吸附,第二连接块在永磁铁的作用下向电磁铁的方向运动,推力弹簧压缩,连接斜面和安装斜面之间发生相对位移,滑移块在滑移槽内滑动,第一连接块在第二连接块的带动下沿插接槽的方向运动,第一连接块收纳在转柱内;同理,相反的,在将承托座固定在转柱上时,电磁铁断电,此时,电磁铁和永磁铁断开磁性吸附,永磁铁在推力弹簧的弹力作用下带动第二连接块在连接槽内滑动,连接斜面和安装斜面之间发生相对位移,滑移块在滑移槽内滑动,第一连接块远离连接斜面的一端在第二连接块的带动下从插接槽内伸出且伸入配合槽内,实现了承托座和转柱的固定连接,便于操作;3.当若干托架上料到承托座上后,启动无杆气缸,无杆气缸的滑块带动连接杆和限位块沿调节槽的长度方向运动,利用限位块的限位斜面对若干托架进行限位,当限位块经过托架时,限位块和转柱朝向限位块的侧壁抵接,使得靠近转柱朝向限位块托架的尖端和转柱侧壁齐平,进而便于加工时,立式铣床对若干托架进行定位,尽量避免由于定位误差导致的加工偏差,提高了加工精度。

附图说明

27.图1为背景技术中托架的整体结构示意图。

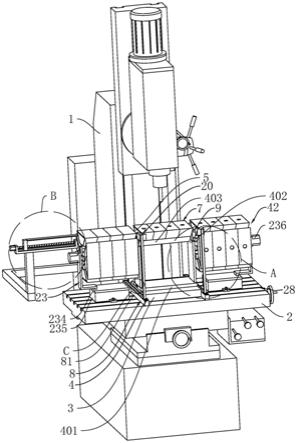

28.图2为本技术实施例中一种立式铣床的整体结构示意图。

29.图3为本技术实施例中托料架的整体结构示意图。

30.图4为图2中a处的放大图。

31.图5为图3中沿a-a面的剖视图。

32.图6为图5中e处的放大图。

33.图7为图3中沿b-b面的剖视图。

34.图8为图3中d处的放大图。

35.图9为图2中b处的放大图。

36.图10为图2中c处的放大图。

37.附图标记说明:1、床身;2、工作台;3、电磁吸盘;4、加工支架;401、底板;402、支板;403、转柱;5、承托座;6、连接组件;61、第一连接块;62、第二连接块;63、推力弹簧;64、永磁铁;65、电磁铁;7、托架;71、横板;72、斜板;8、限位组件;81、滑移座;82、限位块;9、驱动组

件;91、棘轮;92、棘爪;93、弹片;94、转角电机;10、连接斜面;11、安装斜面;12、滑移槽;13、滑移块;14、连接槽;15、插接槽;16、配合槽;17、调节槽;18、无杆气缸;19、连接杆;20、限位斜面;21、风琴罩;22、铰耳;23、上料架;231、支撑杆;232、转架;233、连接板;234、托板;235、安装板;236、旋转电机;24、位移槽;25、位移块;26、滑动组件;261、凸轮;262、转动电机;263、复位弹簧;27、安装组件;271、连板;272、移动块;28、限位槽;29、连接螺栓;30、安装槽;31、连接螺母;32、上料组件;321、安装架;322、连接架;33、滑轨;34、安装块;35、推板;36、螺纹孔;37、驱动电机;38、螺杆;39、加工槽;40、光电传感器;41、通孔;42、下料架。

具体实施方式

38.以下结合附图2-10对本技术作进一步详细说明。

39.本技术实施例公开一种立式铣床。参照图2和图3,一种立式铣床包括床身1和工作台2,工作台2上固定连接设有电磁吸盘3,电磁吸盘3远离工作台2的侧壁上设有加工支架4,加工支架4包括底板401、两个支板402以及转柱403,底板401和电磁吸盘3磁性吸附连接,两个支板402和底板401远离电磁吸盘3的侧壁固定连接,转柱403呈长方体,转柱403的纵截面为正方形,转柱403转动设置在两个支板402的相对侧壁之间,转柱403上设有承托座5,承托座5上开设有和转柱403的侧壁相贴合的安装槽30,承托座5的外侧壁和托架7的内侧壁相贴合,承托座5和转柱403固定连接,四个托架7依次滑移设置在承托座5上,转柱403的两端均设有限位组件8,限位组件8用于驱动承托座5上首尾两端的托架7与承托座5的端壁齐平。

40.在对托架7进行定位时,电磁吸盘3通电,此时,底板401和电磁吸盘3磁性吸附连接,电磁吸盘3和工作台2固定连接,底板401定位在工作台2上,尽量避免托架7在加工时晃动,对托架7的加工质量造成影响;在对托架7进行拆除时,电磁吸盘3断电,此时,底板401和电磁吸盘3断开磁性连接,便于对加工支架4进行拆除;利用承托座5对四个托架7进行支撑,便于立式铣床对四个托架7依次进行加工,减少了对待加工的托架7的上料次数,提高了加工速度和效率。

41.参照图2和图3,支板402上设有用于驱动转柱403转动的驱动组件9,承托座5上设有四个加工槽39,加工槽39和通孔41连通设置,加工槽39为钻孔提供加工空间,使得立式铣床对托架7的横板71进行钻孔时,尽量避免立式铣床的钻头对承托座5造成损坏,影响承托座5的使用寿命。

42.在对托架7进行加工时,利用限位组件8将四个托架7限位在承托座5上,使得承托座5上首尾两端的托架7和承托座5的端壁齐平,便于立式铣床对承托座5上的四个托架7进行定位,提高了对托架7的加工精度,当托架7对横板71平面完成加工后,通过驱动组件9带动转柱403转动,转柱403驱动承托座5转动,进而承托座5带动承托座5上的四个托架7转动,更换了对托架7加工的平面,便于立式铣床对托架7的斜面进行加工,实现了对托架7的自动换面,提高了加工效率,尽量避免人工手动对托架7的位置进行调整而导致安全隐患。

43.参照图4,限位组件8包括滑移座81和限位块82,滑移座81和工作台2固定连接,滑移座81的长度方向和工作台2的宽度方向平行,滑移座81的长度大于电磁吸盘3的宽度,滑移座81远离工作台2的侧壁上沿长度方向开设有调节槽17,调节槽17内设有无杆气缸18,无杆气缸18的滑块的滑移方向和滑移座81的长度方向平行,无杆气缸18的滑块远离工作台2的侧壁上固定连接有连接杆19,连接杆19远离无杆气缸18的滑块的一端和限位块82固定连

接,限位块82靠近转柱403的侧壁上设有限位斜面20,限位块82的横截面为一个直角三角形,限位斜面20靠近转柱403的尖端和转柱403朝向限位块82的侧壁抵接,无杆气缸18的滑块和调节槽17的相对侧壁之间设有风琴罩21。

44.当四个托架7上料到承托座5上后,启动无杆气缸18,无杆气缸18的滑块带动连接杆19和限位块82沿调节槽17的长度方向运动,利用限位块82的限位斜面20对凸出承托座5的托架7进行限位,伸出承托座5的托架7在限位斜面20的带动下有向承托座5方向运动的趋势,使得伸出的托架7的侧壁和承托座5的端壁对齐,此时,承托座5上首尾两端的托架7与承托座5的侧壁齐平,在加工时,限位块82将承托座5上的四个托架7限位在承托座5的两个端壁之间,便于立式铣床对承托座5上的托架7进行定位,尽量避免由于定位误差导致加工偏差,进而对托架7的加工精度造成影响;利用风琴罩21对调节槽17进行封闭,尽量避免加工时的废屑掉入调节槽17内,影响无杆气缸18的工作环境,对无杆气缸18的工作寿命造成影响。

45.参照图2、图3和图4,工作台2上设有上料架23和下料架42,底板401位于上料架23和下料架42之间,上料架23和下料架42均包括四个支撑杆231、连接板233、托板234、转架232、安装板235以及旋转电机236,安装板235通过安装组件27和工作台2可拆卸连接,托板234和安装板235远离工作台2的侧壁滑移连接,托板234远离安装板235的侧壁和转架232固定连接,转架232和连接板233转动连接,四个支撑杆231固定连接设置在连接板233朝向转柱403的侧壁上,四个支撑杆231沿连接板233的周向均匀分布,旋转电机236和转架232远离支撑杆231的侧壁固定连接,旋转电机236的输出轴和连接板233同轴固定连接。

46.利用四个沿连接板233周向均匀分布的支撑杆231,使得在对承托座5上料时,当一根支撑杆231上的四个待加工的托架7全部上料至承托座5上时,启动旋转电机236,旋转电机236带动连接板233和支撑杆231转动,此时,满载的支撑杆231转动至和承托座5相对齐,便于上料,利用四根支撑杆231提高了对待加工的托架7的装载能力,提高了上料的效率;同理,在对承托座5下料时,当承托座5上的四个加工完成的托架7全部下料至一根支撑杆231上时,启动旋转电机236,旋转电机236带动连接板233和支撑杆231转动,此时,空置的支撑杆231转动至和承托座5相对应,便于下料,利用四根支撑杆231提高了对已加工托架7的承载能力,提高了下料的效率,尽量避免若干已加工托架7在下料时相互碰撞,导致托架7破损,质量下降。

47.参照图5和图6,承托座5通过若干连接组件6和转柱403固定连接,连接组件6包括第一连接块61、第二连接块62、推力弹簧63、永磁铁64以及电磁铁65,转柱403相邻两个侧壁上均开设有若干槽组,若干个槽组沿转柱403的轴线方向均匀设置,每个槽组均包括设置在转柱403侧壁上的连接槽14,连接槽14的中心线与转柱403的轴线相垂直,连接槽14的槽底壁上设有插接槽15,第一连接块61在插接槽15内滑移,第二连接块62在连接槽14内滑移,第一连接块61和第二连接块62的运动轨迹相垂直,第一连接块61的一端设有连接斜面10,第二连接块62的一端设有安装斜面11,连接斜面10和安装斜面11抵接,连接斜面10上设有滑移槽12,安装斜面11上设有滑移块13,滑移块13为燕尾块,滑移槽12为燕尾槽,滑移块13在滑移槽12内滑动,第二连接块62远离安装斜面11的侧壁和永磁铁64固定连接,连接槽14和永磁铁64相对的侧壁上固定连接设有电磁铁65,推力弹簧63设置在永磁铁64和电磁铁65的相对侧壁之间,承托座5上开设有用于插接第一连接块61的配合槽16。

48.在将承托座5固定到转柱403上时,首先将电磁铁65通电,此时,永磁铁64和电磁铁65磁性吸附,推力弹簧63压缩,第二连接块62在永磁铁64的带动下向电磁铁65方向运动,连接斜面10和安装斜面11之间发生相对位移,滑移块13在滑移槽12内滑动,第一连接块61在第二连接块62的带动下沿插接槽15向转柱403内运动,当第一连接块61收纳在转柱403内时,将承托座5放置在转柱403上,承托座5上开设有的安装槽30和转柱403的周壁抵接,承托座5的两端侧壁和转柱403的两端侧壁齐平,然后将电磁铁65断电,此时,电磁铁65和永磁铁64断开磁性吸附,压缩的推力弹簧63伸展,永磁铁64在推力弹簧63的弹力作用下带动第二连接块62在连接槽14内滑动,连接斜面10和安装斜面11之间发生相对位移,滑移块13在滑移槽12内滑动,第一连接块61在第二连接块62的带动下从插接槽15中伸出并伸入配合槽16内,实现了承托座5和转柱403的固定连接。

49.参照图7,安装板235设置在工作台2上,托板234和安装板235通过滑动组件26滑移连接,安装板235远离工作台2的侧壁上设有位移槽24,托板234朝向安装板235的侧壁上固定连接设有位移块25,位移槽24为燕尾槽,位移块25为燕尾块,滑动组件26包括凸轮261、转动电机262以及复位弹簧263,转动电机262固定设置在位移槽24的槽底壁上,转动电机262的输出轴和凸轮261同轴固定连接,复位弹簧263设置在转动电机262远离电磁吸盘3的一侧,复位弹簧263的一端和位移块25的侧壁抵接,复位弹簧263的另一端和位移槽24的槽壁抵接。

50.当对承托座5进行上料和下料时,启动转动电机262,转动电机262带动凸轮261转动,凸轮261的周壁和位移块25朝向转动电机262的侧壁脱离,与此同时,位移块25在复位弹簧263的弹力作用下向靠近电磁吸盘3的方向运动,此时,支撑杆231和承托座5之间的距离小于托架7宽度的一半,当上料架23上的四个托架7上料至承托座5上时,承托座5上加工完成的四个托架7依次滑移至下料架42上;当上料完成时,需要将承托座5上的四个托架7限制在承托座5的两个相对侧壁之间时,启动转动电机262,使得转动电机262带动凸轮261转动,凸轮261推动位移块25在位移槽24内向远离电磁吸盘3的方向运动,此时,复位弹簧263压缩,此时,支撑杆231和承托座5之间的距离变大,便于限位块82伸入支撑杆231和承托座5之间并对承托座5上的四个托架7进行限位。

51.参照图8,驱动组件9包括转角电机94、棘轮91、棘爪92以及弹片93,转柱403通过两端的铰耳22和支板402转动连接,转角电机94和铰耳22固定连接,转角电机94用于驱动转柱403转动,棘轮91和转角电机94的输出轴同轴固定连接,棘爪92和铰耳22远离转柱403的侧壁转动连接,弹片93的一端和铰耳22远离转柱403的侧壁固定连接,弹片93的另一端将棘爪92抵压在棘轮91上。

52.在对托架7的加工平面进行变换时,启动转角电机94,转角电机94带动转柱403和棘轮91转动,棘爪92在弹片93的作用下和棘轮91抵接,当转柱403转动至相应角度时,关闭转角电机94,棘爪92卡接在棘轮91的棘齿上,防止棘轮91逆转,使得承托座5和托架7的角度固定,进而便于对托架7的待加工的侧壁进行加工,尽量避免托架7晃动,进而对立式铣床对托架7的加工效果产生影响。

53.参照图2和图3,工作台2上沿长度方向均匀开设有若干限位槽28,限位槽28的横截面为“t”型,安装组件27包括连板271和移动块272,移动块272的横截面呈“t”型,移动块272滑移在限位槽28内,连板271和安装板235垂直于工作台2的侧壁固定连接,移动块272朝向

连板271的侧壁上固定连接设有连接螺栓29,连接螺栓29从限位槽28中穿出,穿出的一端螺纹连接设有螺母。在安装上料架23和下料架42时,安装板235放置在工作台2上,连接螺栓29从连板271穿出,此时,通过拧动连接螺栓29上的螺母,利用移动块272的肩部和限位槽28相互挤压,增大了移动块272和限位槽28之间的摩擦力,将安装板235夹持在工作台2和螺母之间,实现了对上料架23和下料架42的定位。

54.参照图9和图10,床身1上安装有上料组件32,上料组件32包括安装架321和连接架322,安装架321和床身1靠近上料架23的侧壁固定连接,连接架322和安装架321远离床身1的侧壁固定连接,安装架321上设有滑轨33,滑轨33上滑移连接设有安装块34,安装块34朝向上料架23的侧壁上设有推板35,推板35用于将放置在上料架23上的托架7推动至承托座5上;安装块34上设有螺纹孔36,螺纹孔36的轴线方向和滑轨33的长度方向平行,安装架321上设有螺杆38和驱动电机37,驱动电机37和安装架321固定连接,螺杆38的一端和驱动电机37的输出轴同轴固定连接,螺杆38的另一端穿过螺纹孔36并和安装架321转动连接,底板401靠近上料组件32的侧壁上固定连接设有光电传感器40,利用光电传感器40对上料的托架7数量进行计数,使得单次上料的个数是四个。

55.在对支撑杆231上的托架7进行上料时,启动驱动电机37,驱动电机37带动螺杆38转动,螺杆38和安装块34发生相对转动,安装块34沿螺杆38的轴线方向向上料架23的方向运动,安装块34上的推板35将上料架23上的托架7顶向承托座5,承托座5上的托架7在推力的作用下向下料架42运动,实现了对承托座5的上料和下料。

56.本技术实施例一种立式铣床的实施原理为:在对托架7进行加工时,首先启动驱动电机37,驱动电机37驱动螺杆38转动,安装块34沿滑轨33的长度方向向上料架23的方向运动,安装块34上的推板35推动支撑杆231上的托架7向承托座5运动,承托座5上的托架7受到压力向下料架42运动,使得承托座5上已经加工完成的托架7依次滑移至下料架42的支撑杆231上,此时,启动转动电机262,转动电机262带动凸轮261转动,位移块25受到凸轮261的推力作用在位移槽24内向远离转柱403的方向运动,上料架23和下料架42上的支撑杆231均远离承托座5,然后,启动无杆气缸18,无杆气缸18的滑块带动限位块82向靠近转柱403的方向运动,利用限位块82上的限位斜面20对承托座5上的四个托架7进行限位,使得靠近承托座5首尾两端的托架7和承托座5的两侧端壁齐平,此时,承托座5上的加工槽39和承托座5上的托架7的横板71连通设置。

57.利用立式铣床对承托座5上的托架7进行加工,当托架7的一侧壁加工完成后,启动转角电机94,转角电机94驱动转柱403转动,转柱403带动承托座5转动,利用弹片93抵紧棘爪92以及棘爪92对棘轮91进行限位,实现对承托座5的定位,便于立式铣床对承托座5上托架7的斜面进行加工,此时,位于转柱403两端的限位块82始终对承托座5上的托架7进行限位,利用转动电机262对承托座5上的转柱403的加工角度进行自动调节,提高了效率。

58.当承托座5上的托架7加工完成后,启动上料架23和下料架42上的旋转电机236,旋转电机236带动连接板233转动,使得上料架23上满载的支撑杆231和承托座5对应,下料架42上空置的支撑杆231和承托座5对应,启动转动电机262,转动电机262带动凸轮261转动,凸轮261和位移块25的相对侧壁分离,位移块25在复位弹簧263的弹力作用下带动上料架23和下料架42向转柱403方向运动,进而使得上料架23和下料架42上的支撑杆231向转柱403靠近,便于对托架7上下料。

59.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。