1.本发明涉及电机控制,更具体地说,它涉及一种折弯机用挠度补偿电机。

背景技术:

2.折弯机是一种将金属板料在冷态下直线折弯成型的加工机械。折弯机进行挠度补偿时需要通过折弯机挠度补偿电机提供动力源和减速传动装置的运动传递得以实现。

3.公开号为cn212367044u的中国专利公开的一种折弯机挠度补偿电机,其技术要点是:包括机壳一、机壳二以及分别与机壳一、机壳二连通的机壳三,机壳一内设有丝杆限位装置,机壳二内设有制动装置,机壳三内设有减速传动装置,制动装置与减速传动装置传动连接,丝杆限位装置与减速传动装置传动连接包括机壳一内设有丝杆限位装置,机壳一内固定连接有两组限位组件,丝杆限位装置包括两个固定连接在机壳一内的限位片和转动连接在两个限位片之间的螺纹丝杆,螺纹丝杆上螺纹连接有丝杆螺母,两个限位片之间转动连接有位于螺纹丝杆上下两侧且贯穿丝杆螺母的上调节螺杆和下调节螺杆。

4.而丝杆限位装置、制动装置以及减速传动装置分别设置在机壳一、机壳二以及机壳三中,在组装扰度补偿电机时,需将机壳一、机壳二以及机壳三进行拼装,而制动装置和减速传动装置内的齿轮常需添加润滑油,对齿轮进行保护,减小减速传动装置之间的磨损,但壳体一、壳体二以及壳体三之间的密封性直接影响补偿电机的使用寿命。

5.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种折弯机用挠度补偿电机。

7.本发明的上述技术目的是通过以下技术方案得以实现的:一种折弯机用挠度补偿电机,包括呈一体结构的减速机壳、制动装置、减速传动装置以及丝杆限位装置,所述减速机壳内分别形成有用于容纳制动装置、减速传动装置以及丝杆限位装置的制动腔、传动腔以及限位控制腔,所述减速机壳的一端可拆卸连接有与制动腔以及传动腔连通的配套底壳,所述配套底壳背向减速机壳的一侧一体形成有用于容纳夹具穿过的凹部。

8.通过采用上述技术方案,减速机壳采用一体结构,具有良好的整体性,在组装电机时,仅需将制动装置、丝杆限位装置以及减速传动装置分别安装至制动腔、传动腔以及限位控制腔内,提高制动装置与减速传动装置以及丝杆限位装置之间的安装精度,便于人们的安装,同时能提高制动装置与减速传动装置以及丝杆限位装置之间的连接强度,能实现高稳定的传动,并且减速机壳的一端设置配套底壳,能对制动腔以及传动腔进行封闭,且配套底壳上一体形成的凹部,能实现电机固定至机架上时,折弯机上的夹具能穿过配套底壳上的凹部实现快速的拆装,无需对电机进行拆卸,便于人们的操作。

9.本发明进一步设置为:所述制动空腔呈圆柱状结构,所述减速机壳的外周壁上开设有若干沿制动空腔内壁环形阵列分布的减料槽,相邻所述减料槽之间形成有加强棱边。

10.通过采用上述技术方案,圆柱状的制动空腔能容纳作为制动装置的电机定子和电

机转子,同时减速机壳外周壁上开设的减料槽,通过减料槽之间形成的加强棱边能在保证减料机壳强度的同时,减轻整体的重量,节约材料并降低后续运输成本和劳动强度,并且环形阵列分布的减料槽的槽深随着制动空腔的周壁逐渐增大或减小,使得减料槽的槽底呈弧形结构,能提高减速机壳承受外力的承载能力。

11.本发明进一步设置为:所述减速机壳的侧壁上开设有贯穿传动腔的穿轴孔,所述减速机壳上转动连接有贯穿穿轴孔的输出轴,所述减速传动装置包括套设在输出轴上的传动蜗轮和圆弧齿轮,所述制动装置的输出端通过减速传动组件与传动蜗轮传动连接,所述圆弧齿轮传动连接有与丝杆限位装置连接的换向传动组件。

12.通过采用上述技术方案,输出轴通过穿轴孔与减速机壳转动连接,由于输出轴通过传动蜗轮以及减速传动组件,能在制动装置运行时,进行减速传动,带动输出轴转动,实现对外界辊件的带动,并且输出轴上套设圆弧齿轮,通过能与圆弧齿轮啮合的换向传动组件,带动限位丝杆装置动作,通过换向传动组件的设置,能使限位丝杆装置保持水平方向设置,从而减短了减速机壳的长度。

13.本发明进一步设置为:所述减速传动组件包括减速齿轮组以及与传动蜗轮啮合的传动蜗杆,所述减速齿轮组位于配套底壳内,所述传动蜗杆的两端分别与配套底壳以及传动空腔的内壁转动连接。

14.通过采用上述技术方案,通过减速齿轮组能调整制动装置输出的传动比,并通过传动蜗轮和传动蜗杆实现输出轴的转动,经过减速齿轮组和蜗轮蜗杆二次的传动比例调节,能实现输出轴稳定在转动,并且减速齿轮组位于减速机壳和配套底壳之间,便于后续的维修和更换。

15.本发明进一步设置为:所述换向传动组件包括锥齿轮组以及与圆弧齿轮啮合连接的齿轴,所述齿轴的一端贯穿至限位控制腔,所述齿轴位于限位控制腔的一端通过所述锥齿轮组与丝杆限位装置传动连接。

16.通过采用上述技术方案,齿轴与圆弧齿轮啮合,能将输出轴沿轴向方向转动的动力转换为与输出轴的中心轴相垂直的转动,并且通过锥齿轮组能实现将限位丝杆装置水平设置,以达到限位丝杆装置与输出轴之间的同步运行。

17.本发明进一步设置为:所述凹部的长度方向与输出轴的中轴线同向设置,所述凹部的对称中线与输出轴的中轴线位于同一竖直面上。

18.通过采用上述技术方案,凹部的长度方向与输出轴的中轴线位于同一竖直面上,能实现电机在安装时,能输出轴位于夹具正下方,便于对折弯机驱动,同时便于对夹具的安装和拆卸。

19.本发明进一步设置为:所述减速机壳内设有自限位控制腔向传动腔凹陷形成呈一体结构的密封凹槽,所述密封凹槽处开设用于容纳齿轴贯穿的轴孔,所述密封凹槽内嵌有与齿轴转动连接的密封油封,所述配套底壳与传动腔内填充有润滑油。

20.通过采用上述技术方案,密封凹槽的设置,能对齿轴进行定位,同时密封油封套设在齿轴上,且嵌至密封凹槽内时,能对传动腔与限位控制腔进行分隔,提高了两个空腔之间的密封性,阻碍传动腔内的润滑油流至限位控制腔内,能充分对圆弧齿轮、传动蜗轮、传动蜗杆等配件进行润滑和冷却,延长电机的使用寿命。

21.本发明进一步设置为:所述减速机壳背向配套底壳的一侧设有与制动装置连接的

编码器以及与丝杆限位转轴连接的重载连接器,所述减速机壳上固定连接有套设在编码器外的保护罩。

22.通过采用上述技术方案,减速机壳上设置编码器,能实现对制动装置的控制,同时重载连接器的设置,能提高电机的电气连接的稳定性。

23.综上所述,本发明具有以下有益效果:

24.减速机壳采用一体结构,具有良好的整体性,在组装电机时,仅需将制动装置、丝杆限位装置以及减速传动装置分别安装至制动腔、传动腔以及限位控制腔内,提高制动装置与减速传动装置以及丝杆限位装置之间的安装精度,便于人们的安装,同时能提高制动装置与减速传动装置以及丝杆限位装置之间的连接强度,能实现高稳定的传动,并且减速机壳的一端设置配套底壳,能对制动腔以及传动腔进行封闭,且配套底壳上一体形成的凹部,能实现电机固定至机架上时,折弯机上的夹具能穿过配套底壳上的凹部实现快速的拆装,无需对电机进行拆卸,便于人们的操作。

附图说明

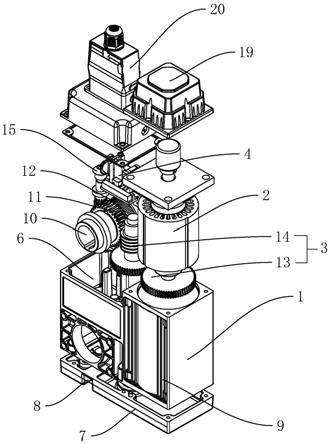

25.图1为本发明的结构示意图;

26.图2为本发明的爆炸图;

27.图3为本发明的剖视图一;

28.图4为本发明的剖视图二;

29.图5为图3中a处的放大图;

30.图6为图4中b处的放大图。

31.图中:1、减速机壳;2、制动装置;3、减速传动装置;4、丝杆限位装置;5、传动腔;6、限位控制腔;7、配套底壳;8、凹部;9、减料槽;10、输出轴;11、传动蜗轮;12、圆弧齿轮;13、减速齿轮组;14、传动蜗杆;15、锥齿轮组;16、齿轴;17、密封凹槽;18、密封油封;19、保护罩;20、重载连接器。

具体实施方式

32.下面结合附图和实施例,对本发明进行详细描述。

33.如图1至图3所示,一种折弯机用挠度补偿电机,包括呈一体结构的减速机壳1、制动装置2、减速传动装置3以及丝杆限位装置4,减速机壳1背向配套底壳7的一侧设有与制动装置2连接的编码器以及与丝杆限位转轴连接的重载连接器20,且减速机壳1的一侧固定连接有套设在编码器外的保护罩19,减速机壳1内分别形成有用于容纳制动装置2、减速传动装置3以及丝杆限位装置4的制动腔、传动腔5以及限位控制腔6,减速机壳1的一端可拆卸连接有与制动腔以及传动腔5连通的配套底壳7,配套底壳7背向减速机壳1的一侧一体形成有用于容纳夹具穿过的凹部8,凹部8的长度方向与输出轴10的中轴线同向设置,凹部8的对称中线与输出轴10的中轴线位于同一竖直面上,其中,制动装置2为公开号cn203230753u公开的折弯机挠度补偿电机的制动装置2,而丝杆限位装置4包括丝杆6、丝杆螺母l、上调节螺杆71、左限位开关s3、左极限开关s1、下调节螺杆72、右限位开关s4和右极限开关s2,丝杆6的右端与信号齿轴165的左端卡接在一起,丝杆螺母l与丝杆6螺纹配合,上调节螺杆71固定有位于丝杆螺母l的左侧的左安全开关组件,左安全开关组件由左极限开关s1和左限位开关

s3构成。

34.如图4和图6所示,制动空腔呈圆柱状结构,减速机壳1的外周壁上开设有若干沿制动空腔内壁环形阵列分布的减料槽9,相邻减料槽9之间形成有加强棱边。

35.如图3和图5所示,减速机壳1的侧壁上开设有贯穿传动腔5的穿轴孔,减速机壳1上转动连接有贯穿穿轴孔的输出轴10,减速传动装置3包括套设在输出轴10上的传动蜗轮11和圆弧齿轮12,制动装置2的输出端通过减速传动组件与传动蜗轮11传动连接,圆弧齿轮12传动连接有与丝杆限位装置4连接的换向传动组件,其中,减速传动组件包括减速齿轮组13以及与传动蜗轮11啮合的传动蜗杆14,减速齿轮组13位于配套底壳7内,传动蜗杆14的两端分别与配套底壳7以及传动空腔的内壁转动连接。

36.如图2图5所示,换向传动组件包括锥齿轮组15以及与圆弧齿轮12啮合连接的齿轴16,齿轴16的一端贯穿至限位控制腔6,齿轴16位于限位控制腔6的一端通过锥齿轮组15与丝杆限位装置4传动连接。

37.如图5所示,减速机壳1内设有自限位控制腔6向传动腔5凹陷形成呈一体结构的密封凹槽17,密封凹槽17处开设用于容纳齿轴16贯穿的轴孔,密封凹槽17内嵌有与齿轴16转动连接的密封油封18,配套底壳7与传动腔5内填充有润滑油。

38.工作过程:减速机壳1采用一体结构,具有良好的整体性,在组装电机时,仅需将制动装置2、丝杆限位装置4以及减速传动装置3分别安装至制动腔、传动腔5以及限位控制腔6内,提高制动装置2与减速传动装置3以及丝杆限位装置4之间的安装精度,便于人们的安装,同时能提高制动装置2与减速传动装置3以及丝杆限位装置4之间的连接强度,能实现高稳定的传动,并且,圆柱状的制动空腔能容纳作为制动装置2的电机定子和电机转子,同时减速机壳1外周壁上开设的减料槽9,通过减料槽9之间形成的加强棱边能在保证减料机壳强度的同时,减轻整体的重量,节约材料并降低后续运输成本和劳动强度,并且环形阵列分布的减料槽9的槽深随着制动空腔的周壁逐渐增大或减小,使得减料槽9的槽底呈弧形结构,能提高减速机壳1承受外力的承载能力。

39.并且,减速机壳1上开设穿轴孔,实现输出轴10通过穿轴孔与减速机壳1转动连接,由于输出轴10通过传动蜗轮11以及减速传动组件,能在制动装置2运行时,进行减速传动,带动输出轴10转动,实现对外界辊件的带动,并且输出轴10上套设圆弧齿轮12,通过能与圆弧齿轮12啮合的齿轴16,带动限位丝杆装置动作,通过齿轴16和锥齿轮组15的设置,能使限位丝杆装置保持水平方向设置,从而减短了减速机壳1的长度,通过减速齿轮组13能调整制动装置2输出的传动比,并通过传动蜗轮11和传动蜗杆14实现输出轴10的转动,经过减速齿轮组13和蜗轮蜗杆二次的传动比例调节,能实现输出轴10稳定在转动,并且减速齿轮组13位于减速机壳1和配套底壳7之间,便于后续的维修和更换,齿轴16与圆弧齿轮12啮合,能将输出轴10沿轴向方向转动的动力转换为与输出轴10的中心轴相垂直的转动,并且通过锥齿轮组15能实现将限位丝杆装置水平设置,以达到限位丝杆装置与输出轴10之间的同步运行,密封凹槽17的设置,能对齿轴16进行定位,同时密封油封18套设在齿轴16上,且嵌至密封凹槽17内时,能对传动腔5与限位控制腔6进行分隔,提高了两个空腔之间的密封性,阻碍传动腔5内的润滑油流至限位控制腔6内,能充分对圆弧齿轮12、传动蜗轮11、传动蜗杆14等配件进行润滑和冷却,延长电机的使用寿命

40.减速机壳1的一端设置配套底壳7,能对制动腔以及传动腔5进行封闭,且配套底壳

7上一体形成的凹部8,能实现电机固定至机架上时,折弯机上的夹具能穿过配套底壳7上的凹部8实现快速的拆装,无需对电机进行拆卸,便于人们的操作,凹部8的长度方向与输出轴10的中轴线位于同一竖直面上,能实现电机在安装时,能输出轴10位于夹具正下方,便于对折弯机驱动,同时便于对夹具的安装和拆卸。

41.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。