1.本发明涉及一种凸轮式滚子转台结构,尤其涉及一种具有分形接触面的凸轮式可散热滚子转台结构及其制造方法,属于蜗杆传动领域。

背景技术:

2.当前转台普遍用于加工机上,作为加工机的第四轴使用。原先蜗杆蜗轮式结构的转台传动效率低,回转精度不高,后期的维护与调整复杂。主要缺点在于蜗杆蜗轮的传动为铁与铁的直接摩擦为滑动摩擦,传动效率损耗较大;长时间使用后会产生较大的磨损,磨损后的蜗杆蜗轮零件会产生较大的反向间隙,从而会影响产品精度。为了改善这些问题,现有技术将原先的蜗杆蜗轮结构改变为滚子凸轮这种结构。从而由于使用的是滚子与凸轮的结构,由于滚子的外表面与凸轮表面是滚动摩擦,故此结构的传动效率高,磨损量小,寿命长。并且此结构装配时采用预压方式,凸轮表面与滚子表面紧密贴合,所以基本没有反向间隙,产品的精度高。

3.然而,虽然没有反向间隙存在,滚子和蜗杆涡轮接触面如果在传动扭矩很大的场景下,仍然可能存在相对滑动的可能,从而降低传动效率。另一方面,由于滚子中滚针与一般轴承的滚珠相比于与轴芯和外圈之间接触面大,旋转摩擦后势必会引起大面积摩擦热,从而可能引起材料表面的物理膨胀,至少会引起两个方面的后果。第一,滚针与轴芯和外圈之间产生不希望的额外滚动阻力,第二,摩擦热传到给凸轮面引起凸轮表面与滚子表面过紧贴合,使得旋转轮旋转产生不希望的额外阻力矩。因此看来,凸轮表面与滚子表面紧密贴合以及现有技术未详细考虑滚子中滚针结构引起的旋转摩擦生热是产生上述问题的两个因素。

技术实现要素:

4.为了解决上述两个方面的问题,本发明从三个方面考虑,第一从凸轮表面与滚子表面的接触面结构改进出发,第二从滚针及其表面组成结构出发,第三从考虑散热问题出发。

5.具体而言,根据本发明第一方面,提供一种转台凸轮滚子式结构,其特征在于,包括旋转轮、固定安装在所述旋转轮圆周壁上且旋转轴与旋转轮径向重合的多个滚子、凸轮、偏心调整环、偏心螺帽、凸轮侧齿轮、马达侧齿轮,所述滚子包括滚子轴承,所述滚子轴承包括滚针或滚珠,以及轴芯和外圈;所述滚针或滚珠整体是由减小滚动摩擦系数的材料形成,或者所述滚针或滚珠的表面修饰有减小滚动摩擦系数的材料,和/或,所述轴芯和/或外圈与所述滚针或滚珠接触的表面是由减小滚动摩擦系数的材料形成。

6.根据本发明另一方面,提供一种具有分形接触面的凸轮式转台结构,其特征在于,包括旋转轮、固定安装在所述旋转轮圆周壁上且旋转轴与旋转轮径向重合的多个滚子、凸轮、偏心调整环、偏心螺帽、凸轮侧齿轮、马达侧齿轮,所述转台结构还包括为所述的多个滚子散热的散热系统,所述滚子包括滚子轴承,所述滚子轴承包括滚针或滚珠,以及轴芯和外

圈;所述滚针或滚珠整体是由减小滚动摩擦系数的材料形成,或者所述滚针或滚珠的表面修饰有减小滚动摩擦系数的材料,和/或,所述轴芯和/或外圈与所述滚针或滚珠接触的表面是由减小滚动摩擦系数的材料形成;所述滚子轴承的外圈与所述凸轮的凸轮面存在相互配合的分形结构。

7.能够理解的是,由于分形结构的存在,加大了凸轮表面与滚子外圈接触的面积,使得两者之间摩擦增大,同时滚针与轴芯和外圈之间由于减小滚动摩擦系数的材料的作用,使得滚动更加灵活之外减小了摩擦热,从而避免了分形结构的受热膨胀产生过密配合。由于分形结构接触面大,即便分形结构中存在左右间隙也不会过分地减少接触面积,从而左右的偏心螺帽的调整以保持接触面不会过紧或过松的意义也变得不太重要(如果能避免左右间隙存在进一步加大接触面积的可能,则一定程度上仍然存在该意义),从而甚至可以省略掉偏心螺帽。选择滚珠能够进一步减小与滚子轴承的轴芯和外圈的接触面积,从而进一步减少摩擦生热面积。此外,即便采用滚珠代替滚针,滚子轴承外圈的柱面高度可能降低,但由于分形结构的保证,使得实际接触凸轮面的面积不会减低太多乃至增加。

8.在一个实施例中,所述多个滚子的所述轴芯为具有空心部的空心轴芯,所述空心部用于容纳进行循环散热的冷却用循环气体或冷却用循环液体,空心轴芯靠近旋转轮旋转中心的一端设置有密封连接散热用出管和入管的开口。应当强调的是,所述空心部使得传统的轴芯被挖空,形成具有均匀壁厚的空心柱体。

9.优选地,每个滚子的所述轴芯的空心部结构相同。

10.所述散热系统包括用于分别从所述多个滚子的空心轴芯引导出和引入所述循环气体或循环液体的多根所述散热用出管和入管,多根所述散热用出管将所述循环气体或循环液体汇聚到用于引导出所述循环气体或循环液体的出口管,所述多根所述散热用入管将所述循环气体或循环液体从导入管汇聚入所述空心部,所述出口管和导入管相对设置在所述旋转轮中心孔两侧处且两者轴与所述旋转轮的轴均重合,所述出口管和导入管与流体循环系统相连接,以使得所述空心部中的循环气体或循环液体能够循环给所述滚子散热。

11.优选地,出口管和导入管的一端为流入端,另一端为流出端,所述多根散热用出管与所述出口管之间的旋转轮中设置有用于汇聚所述循环气体或循环液体的环形出槽,所述多根散热用入管与所述导入管之间的旋转轮中设置有用于汇聚所述循环气体或循环液体的环形入槽;

12.其中,所述环形出槽与环形入槽相对设置在所述旋转轮中心孔两侧处且两者的轴与所述旋转轮的轴均重合;所述循环气体或循环液体借助流体循环系统从所述空心部流出通过与环形出槽沟通的出口管的流入端进入而从出口管的流出端导出,并从导入管的流入端进入而从导入管的流出端引入环形入槽,并通过所述多根所述散热用入管返回所述空心部,以实现循环冷却所述滚子。

13.优选地,所述流体循环系统包括机械泵或分子泵。

14.优选地,所述出口管的流出端和所述导入管的流入端连接有两端设置密封轴承的抽吸管,所述出口管的流出端和所述导入管的流入端分别与所述抽吸管的两端的密封轴承的外圈密封固接,所述抽吸管与密封轴承的轴芯密封固接,或者所述出口管的流出端和所述导入管的流入端分别与所述抽吸管的两端的密封轴承的轴芯密封固接,所述抽吸管与密封轴承的外圈密封固接。可以理解的是,此处密封轴承中的滚动摩擦生热能通过所处位置

的循环气体或循环液体带走,而大大减少传导给滚子的热量。

15.优选地,所述出口管,导入管,以及所述抽吸管中至少一者的内壁具有螺旋凸起纹。

16.所述滚子轴承中的滚针或滚珠的表面,以及轴芯和外圈的表面中至少一者的减小滚动摩擦系数的材料包括石墨、石墨烯、二硫化钼,掺杂二硫化钼的特氟龙材料中的任一种或其组合。

17.可选地,所述滚针或滚珠整体由掺杂二硫化钼的特氟龙材料形成,和/或所述滚子轴承的轴芯和/或外圈与所述滚针或滚珠接触的表面上固定套设有掺杂二硫化钼的特氟龙材料形成的套筒,从而进一步减少滚动摩擦热。

18.在一个实施例中,所述分形结构按照如下步骤形成:

19.s1,加工凸轮模型,凸轮模型两端穿入偏心调整环p4中,凸轮模型两端套上轴承,并在一侧轴承靠近凸轮的一端固定安装凸轮侧齿轮p6,在凸轮侧齿轮p6一侧与凸轮侧齿轮p6配合安装上马达侧齿轮p7,

20.s2,偏心调整环p4环内嵌入偏心螺帽p5后整体安装入转台基座上,使得旋转轮p1上的滚子p2与凸轮模型的凸轮面紧密接触,并选择其中一个已经接触凸轮面的滚子,并在滚子轴承外圈表面上平行于外圈轴的方向上等间距点上示踪材料,形成材料点;优选地,所述材料点的直径在1-10mm,厚度为0.1-0.2mm,所述示踪材料为颜料或料浆;

21.s3,让所有已经接触凸轮面的滚子随旋转轮p1旋转至少一周,并生成示踪材料在外圈表面和凸轮面上因滚动而产生的轨迹,制作加工图纸;

22.s4,基于所述加工图纸中的外圈表面的所述轨迹加工每一个滚子轴承外圈形成外圈表面的分形结构以及加工凸轮p3,所述凸轮p3具有与外圈表面的分形结构配合的分形结构的凸轮面。优选地,加工的分形结构深入外圈表面和凸轮面的深度均匀,且深度为1-5mm。

23.可选地,在步骤s1加工凸轮模型后,凸轮模型两端穿入偏心调整环p4中之前,在凸轮模型凸轮面上在垂直于凸轮轴的方向上等间距点上示踪材料;优选地,所述材料点的直径在1-10mm,厚度为0.1-0.2mm,所述示踪材料为颜料或料浆,此时步骤s2为偏心调整环p4与轴承之间嵌入偏心螺帽p5后整体安装入转台基座上,使得旋转轮p1上的滚子p2与凸轮模型的凸轮面紧密接触。也即不再在滚子轴承外圈表面上平行于外圈轴的方向上等间距点上示踪材料。

24.可以理解的是,外圈表面轨迹所在区域为凸起,则在相应的凸轮面上的轨迹区域为凹槽,或反之,优选地,所述分析结构为多级分形结构。

25.本发明还提供了一种具有分形接触面的凸轮式可散热滚子转台结构制造方法,包括如下步骤:

26.s1,加工凸轮模型,凸轮模型两端穿入偏心调整环p4中,凸轮模型两端套上轴承,并在一侧轴承靠近凸轮的一端固定安装凸轮侧齿轮p6,在凸轮侧齿轮p6一侧与凸轮侧齿轮p6配合安装上马达侧齿轮p7,

27.s2,偏心调整环p4环内嵌入偏心螺帽p5后整体安装入转台基座上,使得旋转轮p1上的滚子p2与凸轮模型的凸轮面紧密接触,并选择其中一个已经接触凸轮面的滚子,并在滚子轴承外圈表面上平行于外圈轴的方向上等间距点上示踪材料,形成材料点;优选地,所述材料点的直径在1-10mm,厚度为0.1-0.2mm,所述示踪材料为颜料或料浆;

28.s3,让所有已经接触凸轮面的滚子随旋转轮p1旋转至少一周,并生成示踪材料在外圈表面和凸轮面上因滚动而产生的轨迹,制作加工图纸;

29.s4,基于所述加工图纸中的外圈表面的所述轨迹加工每一个滚子轴承外圈形成外圈表面的分形结构以及加工凸轮p3,所述凸轮p3具有与外圈表面的分形结构配合的分形结构的凸轮面。优选地,加工的分形结构深入外圈表面和凸轮面的深度均匀,且深度为1-5mm;

30.s5,拆下凸轮模型按照步骤s1-s2换上加工好的凸轮p3,滚子p2与连接散热系统实现散热,完成所述制造。

31.可选地,在步骤s1加工凸轮模型后,凸轮模型两端穿入偏心调整环p4中之前,在凸轮模型凸轮面上在垂直于凸轮轴的方向上等间距点上示踪材料;优选地,所述材料点的直径在1-10mm,厚度为0.1-0.2mm,所述示踪材料为颜料或料浆,此时步骤s2为偏心调整环p4与轴承之间嵌入偏心螺帽p5后整体安装入转台基座上,使得旋转轮p1上的滚子p2与凸轮模型的凸轮面紧密接触。也即不再在滚子轴承外圈表面上平行于外圈轴的方向上等间距点上示踪材料。

32.有益效果,第一凸轮表面与滚子表面的接触面分形结构使得两者之间接触面积加大,防止大扭矩打滑,第二所述滚针或滚珠的表面,和/或,所述轴芯和/或外圈表面都存在减小滚动摩擦系数的材料,从而减少了滚动摩擦生热的问题,第三从散热系统进一步将生热进行传导,更优化了散热效果。

附图说明

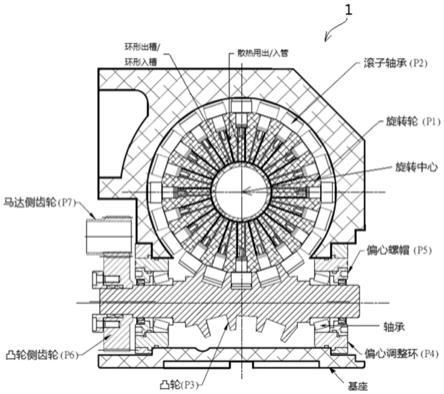

33.图1本发明具有分形接触面的凸轮式可散热滚子转台结构正视剖面图,

34.图2为固定套设有掺杂二硫化钼的特氟龙材料套筒的滚子轴承内部结构示意图,

35.图3a分形结构形成过程中滚子轴承外圈表面点上示踪材料形成材料点的示意图,

36.图3b分形结构形成过程中滚子轴承外圈与凸轮面接触随旋转轮旋转三周后滚子轴承外圈表面上形成轨迹的示意图,

37.图4a本发明具有分形接触面的凸轮式可散热滚子转台的出口管一侧的结构图,

38.图4b本发明具有分形接触面的凸轮式可散热滚子转台的导入管一侧的结构图,

39.图5本发明具有分形接触面的凸轮式可散热滚子转台结构正视模型图局部,示意了一个凸轮面和滚子轴承外圈表面的条形分形结构。

40.附图标记,1具有分形接触面的凸轮式可散热滚子转台结构。

具体实施方式

41.实施例1

42.如图1所示,一种具有分形接触面的凸轮式可散热滚子转台结构1,包括旋转轮p1、固定安装在所述旋转轮p1圆周壁上且旋转轴与旋转轮p1径向重合的多个滚子、凸轮p3、偏心调整环p4、偏心螺帽p5、凸轮侧齿轮p6、马达侧齿轮p7。所述转台结构1还包括为所述的多个滚子散热的散热系统,所述滚子包括滚子轴承p2,所述滚子轴承p2包括滚珠(如图2所示,其中箭头为滚子轴承外圈表面和凸轮面的相对旋转运动方向),以及具有空心部的轴芯,以及固定内套有掺杂二硫化钼的特氟龙材料外圈套筒的滚子轴承外圈;所述滚珠表面修饰有二硫化钼粉体;所述多个滚子轴承的外圈套筒与所述凸轮p3的精密凸轮面存在相互配合的

分形结构。

43.实施例2

44.实施例1中的分形结构按照如下步骤形成:

45.s1,加工凸轮模型,凸轮模型两端穿入偏心调整环p4中,凸轮模型两端套上轴承,并在一侧轴承靠近凸轮的一端固定安装凸轮侧齿轮p6,在凸轮侧齿轮p6一侧与凸轮侧齿轮p6配合安装上马达侧齿轮p7,

46.s2,偏心调整环p4环内嵌入偏心螺帽p5后整体安装入转台基座(如图1)上,使得旋转轮p1上的滚子p2与凸轮模型的凸轮面紧密接触,并选择其中一个已经接触凸轮面的滚子,并在滚子轴承外圈表面上平行于外圈轴的方向上等间距点上颜料,形成材料点(如图3a所示);所述材料点的直径在5mm,厚度为0.1mm;

47.s3,让所有已经接触凸轮面的滚子随旋转轮p1旋转三周,并生成颜料在外圈表面(如图3b所示)和凸轮面上因滚动而产生的轨迹,制作加工图纸;

48.s4,基于所述加工图纸中的外圈表面的所述轨迹加工每一个滚子轴承外圈形成外圈表面的分形结构以及加工凸轮p3,所述凸轮p3具有与外圈表面的分形结构配合的分形结构的凸轮面。加工的分形结构深入外圈表面和凸轮面的深度均匀,且深度为3mm。

49.实施例3

50.如图2,3a,3b所示,实施例2中所述多个滚子的所述轴芯为具有封闭空心部的空心轴芯,所述空心部用于容纳进行循环散热的冷却液。

51.图2,3a中,所述空心轴芯靠近旋转轮旋转中心的一端设置有密封连接散热用出管和入管的开口,每个滚子的所述轴芯的空心部结构相同,都为圆柱。

52.如图4a和4b所示,所述散热系统包括用于分别从所述多个滚子的空心轴芯引导出和引入冷却液的多根所述散热用出管和入管,多根所述散热用出管将冷却液汇聚到用于引导出冷却液的出口管,所述多根所述散热用入管将冷却液从导入管汇聚入所述空心部,所述出口管和导入管相对设置在所述旋转轮中心孔两侧处且两者轴与所述旋转轮的轴均重合,所述出口管和导入管与机械泵(图未示)相连接,以使得所述空心部中的冷却液能够循环给所述滚子散热。

53.出口管和导入管的一端为流入端,另一端为流出端,所述多根散热用出管与所述出口管之间的旋转轮中设置有用于汇聚冷却液的环形出槽,所述多根散热用入管与所述导入管之间的旋转轮中设置有用于汇聚冷却液的环形入槽;

54.其中,所述环形出槽与环形入槽相对设置在所述旋转轮中心孔两侧处且两者的轴与所述旋转轮的轴均重合;冷却液借助机械泵从所述空心部流出通过与环形出槽沟通的出口管的流入端进入而从出口管的流出端导出,并从导入管的流入端进入而从导入管的流出端引入环形入槽,并通过所述多根所述散热用入管返回所述空心部,以实现循环冷却所述滚子。

55.所述出口管的流出端和所述导入管的流入端连接有两端设置密封轴承的抽吸管,所述出口管的流出端和所述导入管的流入端分别与所述抽吸管的两端的密封轴承的轴芯密封固接,所述抽吸管与密封轴承的外圈密封固接。所述出口管,导入管,以及所述抽吸管的内壁都具有螺旋凸起纹(图未示)。

56.实施例4

57.一种具有分形接触面的凸轮式可散热滚子转台结构制造方法,包括如下步骤:

58.s1,加工凸轮模型,在凸轮模型凸轮面上在垂直于凸轮轴的方向上等间距点上料浆,凸轮模型两端穿入偏心调整环p4中,凸轮模型两端套上轴承,并在一侧轴承靠近凸轮的一端固定安装凸轮侧齿轮p6,在凸轮侧齿轮p6一侧与凸轮侧齿轮p6配合安装上马达侧齿轮p7,

59.s2,偏心调整环p4环内嵌入偏心螺帽p5后整体安装入转台基座(如图1)上,使得旋转轮p1上的滚子p2与凸轮模型的凸轮面紧密接触;

60.s3,让所有已经接触凸轮面的滚子随旋转轮p1旋转三周,并生成料浆在外圈表面(如图3b所示)和凸轮面上因滚动而产生的轨迹,制作加工图纸;

61.s4,基于所述加工图纸中的外圈表面的所述轨迹加工每一个滚子轴承外圈形成外圈表面的分形结构以及加工凸轮p3,所述凸轮p3具有与外圈表面的分形结构配合的分形结构的凸轮面。优选地,加工的分形结构深入外圈表面和凸轮面的深度均匀,且深度为5mm;

62.s5,拆下凸轮模型按照步骤s1-s2换上加工好的凸轮p3,滚子p2与连接散热系统实现散热,完成所述制造。