1.本发明涉及一种将内侧金属部件的外周面部和外侧金属部件的内周面部接合的金属部件的接合方法及接合构造。

背景技术:

2.以往,如图7所示,作为金属部件的接合方法,例如差速器装置100的差速器壳体110和齿圈120通过螺栓130而被紧固。在该螺栓紧固中,由于需要形成螺栓孔,因此齿圈120的外径变大,另外由于螺栓130的存在,因此成本和重量增加。因此,近年来为了实现降低成本和轻量化,代替螺栓紧固而进行环形加压接合(日语:

リングマッシュ

接合)。

3.如图8所示,环形加压接合是经由电极140、150并通过在轴向上加压并利用通电而产生的电阻发热来使作为内侧金属部件的差速器壳体110和作为外侧金属部件的齿圈120的接触部分的金属软化,从而产生塑性流动并扩散接合。该环形加压接合的接合能量大,在齿圈120产生变形,并且接合后的差速器壳体110与齿圈120之间产生台阶s,因此存在对作用于齿圈120的弯矩产生应力集中的问题。

4.在专利文献1提出了如下这样的方法:使内侧金属部件的第一外径部、第二外径部和外侧金属部件的第一内径部、第二内径部分别抵接,并且经由电极在轴向上加压并通电而进行环形加压接合,将内侧金属部件的第一外径部和外侧金属部件的第一内径部接合而形成第一接合部,并将内侧金属部件的第二外径部和外侧金属部件的第二内径部接合而形成第二接合部,在第一接合部与第二接合部之间形成闭空间。

5.在专利文献1的方法中,虽然接合部有两处,但是由于能够使得接合范围减少闭空间的量,因此接合能量变小。但是,由于两处的接合部位于轴向的两端,因此存在对于作用于外侧金属部件的弯矩在两个接合部的任一个产生应力集中的问题。

6.另外,在专利文献2提出了如下这样的方法:使内侧金属部件的接合用外径部和外侧金属部件的接合用内径部分别抵接,经由电极在轴向上加压并通电而进行环形加压接合,将内侧金属部件的接合用外径部和外侧金属部件的接合用内径部接合而形成接合部,并且将内侧金属部件的嵌合用倾斜面部和外侧金属部件的嵌合用倾斜面部抵接而形成锥面嵌合部。

7.在专利文献2的方法中,虽然由于接合部有一处,接合能量较小且外侧金属部件的变形也较小,因此在接合后不会产生台阶,但是由于接合部和锥面嵌合部位于轴向的两端,因此根据作用于外侧金属部件的弯矩的方向,有在接合部产生应力集中的问题。

8.因此,如图9所示,能够考虑如下这样的方法:使作为内侧金属部件的差速器壳体110的第一外径部111、第二外径部112、第三外径部113与作为外侧金属部件的齿圈120的第一内径部121、第二内径部122、第三内径部123分别抵接并通过环形加压接合进行接合,并且使差速器壳体110的第一外径部111与第二外径部112之间的第一台阶部114和第二外径部112与第三外径部113之间的第二台阶部115分别与齿圈120的第一内径部121与第二内径部122之间的第一台阶部124和第二内径部122与第三内径部123之间的第二台阶部125抵

接。

9.在图9的方法中,由于接合部在轴向上有三处,因此能够使加压时的轴向接合长度变小。另外,由于三个部位的接合部在径向上偏离,因此齿圈120的变形变小并且对于作用于齿圈120的弯矩的应力集中被分散。而且,由于齿圈120的第一台阶部124和第二台阶部125与差速器壳体110的第一台阶部114和第二台阶部115抵接而环形加压接合结束,因此在接合后不会产生台阶差,从而接合部的应力集中被分散。但是,在通电时三处的接合部的电流的路径变得不均匀,反而必须增大通电量,从而不仅接合困难,还存在接合能量变大的问题。

10.现有技术文献

11.专利文献

12.专利文献1:日本特开2011-98358号公报

13.专利文献2:日本特开2016-209926号公报

技术实现要素:

14.发明所要解决的技术问题

15.本发明是鉴于上述以往的问题点而完成的,其目的在于提供一种接合较为容易且接合能量较小的金属部件的接合方法及接合构造。

16.用于解决技术问题的技术手段

17.为了解决上述技术问题,本发明所涉及的金属部件的接合方法,是对内侧金属部件的外周面部和外侧金属部件的内周面部在轴向上进行加压并利用通电而产生的电阻发热来进行接合的方法,

18.在所述内侧金属部件的外周面部形成位于轴向中间部的接合外径部和位于隔着所述接合外径部的轴向两侧的嵌合锥面外径部,

19.在所述外侧金属部件的内周面部形成与所述接合外径部对应的接合内径部和与所述嵌合锥面外径部对应的嵌合锥面内径部,所述接合内径部比所述接合外径部小径以与所述接合外径部重叠,

20.对所述内侧金属部件的所述接合外径部和所述外侧金属部件的所述接合内径部在轴向上进行加压并利用通电而产生的电阻发热来进行接合,

21.伴随着所述接合,使所述内侧金属部件的所述嵌合锥面外径部与所述外侧金属部件的所述嵌合锥面内径部成为嵌合状态。

22.优选的是,在轴向上对抵接的状态下的所述内侧金属部件的所述接合外径部的加压方向的端部和所述外侧金属部件的所述接合内径部的与所述加压方向相反的方向的端部进行加压并通电。

23.优选的是,通过压入使所述内侧金属部件的所述嵌合锥面外径部和所述外侧金属部件的所述嵌合锥面内径部成为嵌合状态。

24.优选的是,在所述接合外径部与所述接合内径部的接合部和所述嵌合锥面外径部与所述嵌合锥面内径部的嵌合锥面部之间形成闭空间。

25.也可以是,所述内侧金属部件为差速器壳体,所述外侧金属部件为齿圈。在现情况下,也可以是,所述齿圈为正齿轮。

26.另外,为了解决上述技术问题,本发明所涉及的金属部件的接合结构,是内侧金属部件的外周面部与外侧金属部件的内周面部的接合构造,该金属部件的接合构造设置有:

27.接合部,该接合部是形成于所述内侧金属部件的外周面部的轴向中间部的接合外径部和形成于所述外侧金属部件的内周面部的轴向中间部的接合内径部通过塑性流动而接合的部分;以及

28.嵌合锥面部,该嵌合锥面部是形成于所述内侧金属部件的隔着所述接合外径部的轴向两侧的嵌合锥面外径部和形成于所述外侧金属部件的隔着所述接合内径部的轴向两侧的嵌合锥面内径部在加压状态下嵌合的部分。

29.优选的是,在所述接合外径部与所述接合内径部的所述接合部和所述嵌合锥面外径部与所述嵌合锥面内径部的所述嵌合锥面部之间形成有闭空间。

30.也可以是,所述内侧金属部件为差速器壳体,所述外侧金属部件为齿圈。在现情况下,也可以是,所述齿圈为正齿轮。

31.发明的效果

32.根据本发明所涉及的金属部件的接合方法,由于内侧金属部件的接合外径部和外侧金属部件的接合内径部位于轴向中间部的一个部位,因此加压和通电较为容易,接合能量较小且外侧金属部件的变形较小,从而对接合部的应力集中变小。

33.另外,由于通过加压和通电进行接合直到内侧金属部件的嵌合锥面外径部与外侧金属部件的嵌合锥面内径部抵接而成为嵌合状态为止,因此在内侧金属部件与外侧金属部件之间不产生台阶。

34.而且,由于在接合部的轴向两侧内侧金属部件的嵌合锥面外径部与外侧金属部件的嵌合锥面内径部进行嵌合,因此无论外力的作用方向如何,都能够避免应力集中,从而获得抗冲击负荷较强的接合构造。

35.在一实施方式中,由于在内侧金属部件的接合外径部的加压方向的端部与外侧金属部件的接合内径部的与加压方向相反的方向的端部抵接的状态下在轴向上加压并通电,因此内侧金属部件和外侧金属部件能够在同轴状态下接合,从而获得在周向上均质的接合结构。

36.在一实施方式中,由于通过压入使内侧金属部件的嵌合锥面外径部和外侧金属部件的嵌合锥面内径部成为嵌合状态,因此能获得牢固的嵌合状态。

37.在一实施方式中,由于在接合外径部和接合内径部的接合部与嵌合锥面外径部和嵌合锥面内径部之间形成闭空间,因此通过接合产生的毛刺能够逃逸至闭空间,从而能够防止因毛刺导致的接合不良。

38.在一实施方式中,内侧金属部件为差速器壳体且外侧金属部件为齿圈,能够将差速器壳体和齿圈高强度地接合,从而能够提高差速器机构的可靠性。

39.在一实施方式中,在齿圈为正齿轮且为前置引擎前轮驱动(ff)型车辆的差速器机构的齿圈的情况下,即使在前进时和后退时有相反的力矩作用于齿圈,对于任一力矩也能够避免接合部的应力集中,从而能够提供强度、耐久性较高的差速器机构。

40.根据本发明所涉及的金属部件的接合方法,

41.由于内侧金属部件的接合外径部和外侧金属部件的接合内径部位于轴向中间部的一个部位,因此加压和通电较为容易,接合能量较小且外侧金属部件的变形较小,从而对

接合部的应力集中变小。

42.另外,由于通过加压和通电进行接合直到使内侧金属部件的嵌合锥面外径部与外侧金属部件的嵌合锥面内径部抵接而成为嵌合状态为止,因此在内侧金属部件与外侧金属部件之间不产生台阶。

43.而且,由于在接合部的轴向两侧内侧金属部件的嵌合锥面外径部与外侧金属部件的嵌合锥面内径部进行嵌合,因此无论外力的作用方向如何,都能够避免应力集中,从而获得抗冲击负荷较强的接合构造。

44.在一实施方式中,由于在接合外径部和接合内径部的接合部与嵌合锥面外径部和嵌合锥面内径部的嵌合锥面部之间形成有闭空间,因此通过接合产生的毛刺能够逃逸至闭空间,从而能够防止因毛刺导致的接合不良。

45.在一实施方式中,内侧金属部件为差速器壳体且外侧金属部件为齿圈,能够将差速器壳体和齿圈高强度地接合,从而能够提高差速器机构的可靠性。

46.在一实施方式中,在齿圈为正齿轮且为前置引擎前轮驱动(ff)型车辆的差速器机构的齿圈的情况下,即使在前进时和后退时有相反的力矩作用于齿圈,对于任一力矩也能够避免接合部的应力集中,从而能够提供强度、耐久性较高的差速器机构。

附图说明

47.图1是通过本发明的实施方式所涉及的接合方法而接合了的ff型车辆的差速器装置的剖视图。

48.图2是表示图1的差速器装置的差速器壳体与齿圈的接合构造的放大剖视图。

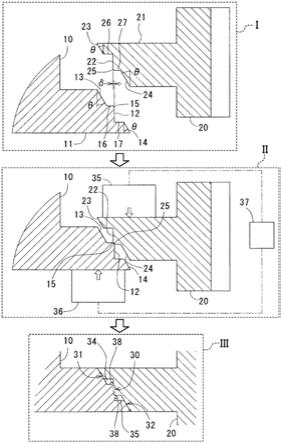

49.图3是表示差速器壳体与齿圈的接合方法的工序顺序的剖视图。

50.图4是通过本发明的实施方式所涉及的接合方法而接合了的fr型车辆的差速器装置的剖视图。

51.图5是表示图4的差速器装置的差速器壳体与齿圈的接合构造的放大剖视图。

52.图6是表示图4的差速器装置的差速器壳体与齿圈的其他接合构造的放大剖视图。

53.图7是以往的螺栓紧固的差速器装置的剖视图。

54.图8是表示以往的差速器壳体与齿圈的接合构造的第一例的放大剖视图。

55.图9是表示以往的差速器壳体与齿圈的接合构造的第二例的放大剖视图。

具体实施方式

56.以下,根据附图对本发明的实施方式进行说明。

57.图1表示前置引擎前轮驱动(ff)型车辆的差速器装置1。差速器装置1具备通过本发明的实施方式所涉及的接合方法来接合的差速器壳体10和齿圈20。差速器壳体10相当于本发明的内侧金属部件,齿圈20相当于本发明的外侧金属部件。

58.差速器壳体10是铸铁制成的,具体而言,是fcd450、fcd550等的球墨铸铁。在差速器壳体10的内部收容有与车轴2a、2b连结的一对侧齿轮3和与该一对侧齿轮3啮合的一对小齿轮4。在差速器壳体10的外周面形成有外周凸缘部11。

59.齿圈20是钢制成的,具体而言,是scr420h等的渗碳钢。齿圈20是从未图示的变速器接受经由齿轮5传递的驱动力的齿轮零件。在齿圈20形成有在轴向上贯通了的开口部

20a。在齿圈20的外周面形成有正齿轮20b,在齿圈20的内周面形成有具有与差速器壳体10的外周凸缘部11相同的厚度的内周凸缘部21。

60.差速器壳体10的外周凸缘部11的外周面部和齿圈20的内周凸缘部21的内周面部通过本发明的实施方式的接合方法而被接合。在说明接合方法之前,对差速器壳体10的外周凸缘部11的外周面部与齿圈20的内周凸缘部21的内周面部的接合前的形状进行说明。

61.如图3的i所示,在差速器壳体10的外周凸缘部11的外周面部,在轴向中间部形成有接合外径部12,并且在隔着该接合外径部12的轴向两侧形成有第一嵌合锥面外径部13和第二嵌合锥面外径部14。

62.在接合外径部12中,在与齿圈20的接合外径部12抵接的一侧的端部形成有c0.5左右的45

°

的倒角部15。

63.第一嵌合锥面外径部13相比接合外径部12形成于径向内侧,并且以随着从接合外径部12向轴向远离而直径变小的方式倾斜。第一嵌合锥面外径部13相对于差速器壳体10的中心轴的倾斜角度θ为7

°

~30

°

以下,优选的是10

°

~15

°

。在第一嵌合锥面外径部13与接合外径部12之间形成有第一台阶部16。

64.第二嵌合锥面外径部14相比接合外径部12形成于径向外侧,并且以随着从接合外径部12向轴向远离而直径变大的方式倾斜。第二嵌合锥面外径部14相对于差速器壳体10的中心轴的倾斜角度θ与第一嵌合锥面外径部13同样地为7

°

~30

°

,优选的是10

°

~15

°

。在第二嵌合锥面外径部14与接合外径部12之间形成有第二台阶部17。第二嵌合锥面外径部14的轴向长度形成为比第一嵌合锥面外径部13的轴向长度短。

65.另一方面,在齿圈20的内周凸缘部21的内周面部,在轴向中间部形成有接合内径部22,在隔着该接合内径部22的轴向两侧形成有第一嵌合锥面内径部23和第二嵌合锥面内径部24。

66.接合内径部22与差速器壳体10的接合外径部12对应,以与该接合外径部12重叠的方式形成为比接合外径部12小径。接合内径部22与接合外径部12的重叠量δ为0.6mm左右。在接合内径部22中,在与差速器壳体10的接合外径部12抵接的一侧的端部形成有c0.5左右的45

°

的倒角部25。

67.第一嵌合锥面内径部23与差速器壳体10的第一嵌合锥面外径部13对应,相比接合内径部22形成于径向内侧,并且以随着从接合内径部22向轴向远离而直径变小的方式倾斜。第一嵌合锥面内径部23相对于齿圈20的中心轴的倾斜角度θ为7

°

~30

°

以下,优选为10

°

~15

°

,并且与第一嵌合锥面外径部13为相同的倾斜角度。在第一嵌合锥面内径部23与接合内径部22之间形成有第一台阶部26。

68.第二嵌合锥面内径部24与差速器壳体10的第二嵌合锥面外径部14对应,相比接合内径部22形成于径向外侧,并且以随着从接合内径部22向轴向远离而直径变大的方式倾斜。第二嵌合锥面内径部24相对于齿圈20的中心轴的倾斜角度θ为7

°

~30

°

以下,优选为10

°

~15

°

,并且是与第二嵌合锥面外径部14相同的倾斜角度。在第二嵌合锥面内径部24与接合内径部22之间形成有第二台阶部27。第二嵌合锥面内径部24的轴向长度形成为比第一嵌合锥面内径部23的轴向长度长。

69.第一嵌合锥面内径部23和第二嵌合锥面内径部24以在第一嵌合锥面外径部13与第一嵌合锥面内径部23抵接的同时,第二嵌合锥面外径部14与第二嵌合锥面内径部24抵接

这样的位置关系来配置。

70.另外,差速器壳体10的接合外径部12和齿圈20的接合内径部22在轴向上彼此向相反方向偏离地配置。差速器壳体10的第一嵌合锥面外径部13形成为比齿圈20的第一嵌合锥面内径部23长,差速器壳体10的第二嵌合锥面外径部14形成为比齿圈20的第二嵌合锥面内径部24短。

71.由此,在差速器壳体10与齿圈20被接合时,差速器壳体10的接合外径部12与齿圈20的接合内径部22的接合部30位于轴向的中间。另外,由接合外径部12与接合内径部22形成的接合部30的轴向长度、由第一嵌合锥面外径部13与第一嵌合锥面内径部23形成的第一嵌合锥面部31的轴向长度以及由第二嵌合锥面外径部14与第二嵌合锥面内径部24形成的第二嵌合锥面部32的轴向长度相同。而且,在接合部30与第一嵌合锥面部31之间形成有第一闭空间33,在接合部30与第二嵌合锥面部32之间形成有第二闭空间34。

72.能够根据相反弯矩的大小而使第一嵌合锥面部31与第二嵌合锥面部32的任一的轴向长度变大或者变小。另外,由于第一闭空间33和第二闭空间34是收容在接合时产生的毛刺的空间,因此能够将产生较多毛刺的空间设为较大。

73.接着,对差速器壳体10与齿圈20的接合方法进行说明。

74.如图3的i所示,预先在作为内侧金属部件的差速器壳体10的外周面部如上所述地形成接合外径部12、第一嵌合锥面外径部13以及第二嵌合锥面外径部14。

75.同样,预先在作为外侧金属部件的齿圈20的内周面部如上所述地形成接合内径部22、第一嵌合锥面内径部23以及第二嵌合锥面内径部24。

76.接着,将差速器壳体10插入齿圈20的开口部20a,如图3的ii所示,使差速器壳体10的接合外径部12的倒角部15与齿圈20的接合内径部22的倒角部25遍及整周地抵接。由此,差速器壳体10与齿圈20为同轴状态。

77.在该状态下,在差速器壳体10的外周凸缘部11和齿圈20的内周凸缘部21分别设置电极35、36。电极35、36以在轴向上隔着差速器壳体10的接合外径部12和齿圈20的接合内径部22,并且彼此尽可能接近的方式配置。接着,经由电极35、36在轴向上对差速器壳体10和齿圈20加压且通过电源装置37进行通电,进行环形加压接合。例如,施加约6ton的压力并进行100至200ka的通电。

78.从电源装置37供给的电流从齿圈20的电极35通过齿圈20的接合内径部22的倒角部25与差速器壳体10的接合外径部12的倒角部15的接触部而向差速器壳体10的电极36流动。通过该通电,接合外径部12与接合内径部22重叠了的部分通过电阻发热而发热至800~900℃并软化,进行塑性流动。由于差速器壳体10和齿圈20在轴向上被加压,因此重叠部的发热、软化及塑性流动向加压方向行进,如图3的iii所示,齿圈20被压入差速器壳体10直到齿圈20的第一嵌合锥面内径部23和第二嵌合锥面内径部24分别与差速器壳体10的第一嵌合锥面外径部13和第二嵌合锥面外径部14抵接。

79.当齿圈20的第一嵌合锥面内径部23和第二嵌合锥面内径部24分别与差速器壳体10的第一嵌合锥面外径部13和第二嵌合锥面外径部14抵接时,来自电极35的电流通过第一嵌合锥面外径部13和第一嵌合锥面内径部23的第一嵌合锥面部31、接合部30、以及第二嵌合锥面外径部14和第二嵌合锥面内径部24的第二嵌合锥面部32这三个部位,由于在接合部30流动的电流骤减,因此接合部30的发热减少,环形加压接合结束。

80.差速器壳体10的接合外径部12和齿圈20的接合内径部22通过环形加压接合来形成接合部30。差速器壳体10的第一嵌合锥面外径部13和第二嵌合锥面外径部14压入齿圈20的第一嵌合锥面内径部23和第二嵌合锥面内径部24,分别成为第一嵌合锥面部31和第二嵌合锥面部32。接合外径部12与接合内径部22重叠了的部分在轴向的两侧成为毛刺38而被压出,并且被收容于接合部30与第一嵌合锥面部31之间的第一闭空间33和接合部30与第二嵌合锥面部32之间的第二闭空间34。

81.如图2所示,被环形加压接合了的差速器壳体10和齿圈20是具有接合部30、第一嵌合锥面部31以及第二嵌合锥面部32的接合构造。接合部30是形成于差速器壳体10的外周面部的轴向中间部的接合外径部12和形成于齿圈20的内周面部的轴向中间部的接合内径部22通过塑性流动而接合了的部分。第一嵌合锥面部31和第二嵌合锥面部32是形成于差速器壳体10的隔着接合外径部12的轴向两侧的第一嵌合锥面外径部13和第二嵌合锥面外径部14分别以加压状态与形成于齿圈20的隔着接合内径部22的轴向两侧的第一嵌合锥面内径部23和第二嵌合锥面内径部24嵌合的部分。

82.在所述实施方式的环形加压接合中,由于差速器壳体10的接合外径部12和齿圈20的接合内径部22位于轴向中间部的一个部位,因此加压和通电较为容易,接合能量较小且齿圈20的变形较小,因此对接合部30的应力集中变小。

83.另外,由于在接合时环形加压接合持续至齿圈20的第一嵌合锥面内径部23和第二嵌合锥面内径部24分别与差速器壳体10的第一嵌合锥面外径部13和第二嵌合锥面外径部14抵接为止,由于当差速器壳体10的第一嵌合锥面外径部13和第二嵌合锥面外径部14与齿圈20的第一嵌合锥面内径部23和第二嵌合锥面内径部24为嵌合状态时,环形加压接合结束,因此在差速器壳体10与齿圈20之间不产生台阶。

84.而且,由于在接合部30的轴向两侧差速器壳体10的第一嵌合锥面外径部13和第二嵌合锥面外径部14与齿圈20的第一嵌合锥面内径部23和第二嵌合锥面内径部24分别嵌合而形成第一嵌合锥面部31和第二嵌合锥面部32,因此无论外力的作用方向如何,都能够避免应力集中,从而获得抗冲击负荷较强的接合构造。例如,由于当图1所示的使向下呈凸状弯曲的弯矩作用于齿圈20时,第一嵌合锥面部31的嵌合面主要克服该弯矩,并且在相反的力矩作用时,第二嵌合锥面部32的嵌合面克服该弯矩,因此能够避免对接合部30的应力集中。

85.在上述实施方式的环形加压接合中,由于在接合部30、第一嵌合锥面部31以及第二嵌合锥面部32之间形成有第一闭空间33、第二闭空间34,因此通过接合产生的毛刺38能够逃逸至这些第一闭空间33、第二闭空间34,从而能够防止因毛刺导致的接合不良。其结果是,能够减少毛刺处理的工时。

86.上述实施方式应用于内侧金属部件为差速器壳体10、外侧金属部件为齿圈20的差速器装置1,能够将差速器壳体10和齿圈20高强度地接合,从而能够提高差速器机构的可靠性。

87.在前置引擎前轮驱动(ff)型车辆的差速器机构中,一般而言齿圈20为正齿轮。在该情况下,根据上述实施方式的环形加压接合的接合构造,即使在前进时和后退时有相反的力矩作用于齿圈20,对于任一力矩也在第一嵌合锥面部31和第二嵌合锥面部32的任一个处通过嵌合面相对而克服弯矩,因此能够避免接合部30的应力集中,从而能够提供强度、耐

久性较高的差速器机构。

88.如图4所示,本发明还能够应用于前置引擎后轮驱动(fr)型车辆的差速器装置1’的差速器壳体10与齿圈20的接合。在fr型车辆的差速器装置1’中,一般而言齿圈20是与推进器轴6的齿轮7啮合的锥齿轮20c。在该情况下,如图5所示,也能够通过上述实施方式的接合方法来成为具有轴向中间部的接合部30和隔着该接合部30的轴向两侧的第一嵌合锥面部31以及第二嵌合锥面部32的接合构造。

89.此外,在fr型车辆的差速器装置的齿圈20为锥齿轮20c的情况下,在前进时和后退时相同方向的力矩作用于齿圈20,因此如图6所示,也可以形成一个接合部和一个嵌合锥面部32。在该情况下,能够通过嵌合锥面部32的嵌合面相对来克服弯矩。

90.符号说明

91.1 差速器装置

92.10 差速器壳体(内侧金属部件)

93.12 接合外径部

94.13 第一嵌合锥面外径部

95.14 第二嵌合锥面外径部

96.20 齿圈(外侧金属部件)

97.20b 正齿轮

98.22 接合内径部

99.23 第一嵌合锥面内径部

100.24 第二嵌合锥面内径部

101.30 接合部

102.31 第一嵌合锥面部

103.32 第二嵌合锥面部

104.33 第一闭空间

105.34 第二闭空间

106.35 电极

107.36 电极

108.37 电源装置

109.38 毛刺