1.本实用新型涉及管道定向钻施工辅助装置,特别涉及一种金属管道定向钻施工辅助装置。

背景技术:

2.目前,常规的金属管道焊接为平焊与仰焊的结合,焊接质量不稳定。在水平定向穿越施工中是直接采用钻机对管道进行回拖处理,在回拖过程中管道直接放置在松软的地面中拖行,既增加了管道的摩擦力,使回拖的阻力增大,又对管道的外壁造成一定的损伤,特别是对于有防腐层的金属管道,会造成防腐层破坏,容易发生锈蚀,影响安装质量及使用时限。

技术实现要素:

3.本实用新型的目的是针对上述现有技术存在的缺陷,提供一种金属管道定向钻施工辅助装置,既能够在施工过程中辅助金属管道对口、焊接,又能使管道在回拖过程中避免与地面直接接触,更好的保护管道防腐层并降低回拖阻力。

4.本实用新型为实现上述目的采用的技术方案是:一种金属管道定向钻施工辅助装置,包括支撑调节装置和托辊装置,支撑调节装置包括支撑调节底座、调节螺栓、角铁支座、轴承支架及滚动轴承,调节螺栓底端与支撑调节底座连接,调节螺栓上端与角铁支座底端连接,两组轴承支架定位在角铁支座上,且轴承支架可相对角铁支座滑动进而调整两组轴承支架之间的距离,滚动轴承安装在轴承支架上;托辊装置包括托辊底座、托辊支架及托辊,托辊支架安装在辊底座上,托辊安装在托辊支架中,支撑调节底座通过连接杆与托辊底座连为一体。

5.本实用新型的进一步技术方案是:所述支撑调节底座是一条槽钢ⅰ,调节螺栓底端与槽钢ⅰ的一块腿板连接,并由配套的螺母ⅰ锁紧,角铁支座是由两块角钢背对背焊接形成,调节螺栓顶端与角铁支座底端焊接连接。

6.本实用新型的进一步技术方案是:所述轴承支架包括滑槽、支撑板、支撑螺杆,滑槽是一段槽钢ⅱ,滑槽开口朝向的罩在角铁支座上并可相对角铁支座滑动,两块支撑板相互平行的连接在滑槽上表面,支撑螺杆由两块支撑板所支撑,滚动轴承安装在两块支撑板之间的支撑螺杆上,两块支撑板外侧配套有将支撑螺杆锁在两块支撑板中的螺母。

7.本实用新型的进一步技术方案是:所述托辊底座是一条槽钢ⅲ,槽钢ⅲ开口朝下设置,托辊支架是两段槽钢ⅳ,两段槽钢ⅳ相互间隔且位置相互对齐的固定连接在托辊底座上表面,两段槽钢ⅳ的中部腰板中部分别有上向下凹陷形成托辊定位凹槽,托辊设置在两段槽钢ⅳ之间且托辊的转轴分别由托辊定位凹槽所定位。

8.本实用新型的进一步技术方案是:所述支撑调节底座与托辊底座之间连接有两条平行设置的连接杆,连接杆可为角钢或槽钢。

9.本实用新型设置支撑调节装置和托辊装置,支撑调节装置的调节螺栓可调整轴承

支架高低,进而达到调整定位在滚动轴承上金属管道的高低,使其满足管道对口焊接的高度,再通过滚动轴承的转动将底部焊口转至上方,实现仰焊转化为平焊,焊接完成后,最后再通过调节螺栓降低管道高度,使金属管道落在辅助装置的托辊上,实现金属管道回拖,并且保证管道回拖的稳定性。

10.本实用新型金属管道定向钻施工辅助装置具有如下有益效果:本实用新型辅助装置整体结构紧凑,操作简便,可以在施工过程中控制管道对口质量及焊接质量,调节回拖过程中的金属管道高度,减少金属管道表面防腐层在回拖过程中的损坏,具有安全、高效的优点。

11.下面结合附图和实施例对本实用新型金属管道定向钻施工辅助装置作进一步的说明。

附图说明

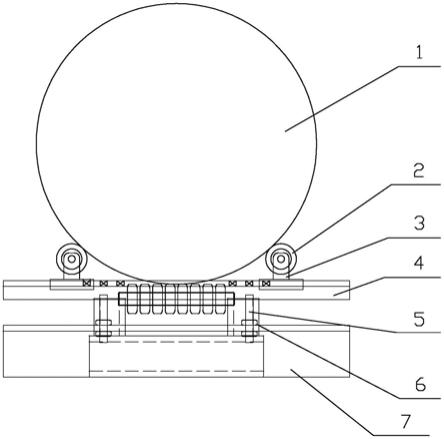

12.图1是本实用新型金属管道定向钻施工辅助装置前视示意图;

13.图2是本实用新型金属管道定向钻施工辅助装置侧视示意图;

14.图3是本实用新型金属管道定向钻施工辅助装置俯视示意图;

15.图4是支撑调节底座、调节螺栓、角铁支座的连接示意图;

16.图5是图4的侧视图;

17.图6是轴承支架与滚动轴承的连接示意图;

18.图7是轴承支架与滚动轴承的连接俯视图;

19.图8是托辊底座、托辊支架及托辊的连接示意图;

20.图9是图8的俯视图;

21.附图标号说明:1-金属管道,2-滚动轴承,3-轴承支架,4-角铁支座,5-调节螺栓,6-螺母ⅰ,7-支撑调节底座,8-托辊,9-托辊底座,10-托辊支架,11-连接杆,12-螺母ⅱ,13-垫片,14-支撑螺杆,15-螺栓孔,16-支撑板,17-滑槽,18-定位孔,19-托辊定位凹槽。

具体实施方式

22.如图1至图3所示,本实用新型一种金属管道定向钻施工辅助装置,包括支撑调节装置和托辊装置。

23.支撑调节装置包括支撑调节底座7、调节螺栓5、角铁支座4、轴承支架3及滚动轴承2。调节螺栓5底端与支撑调节底座7连接,调节螺栓5上端与角铁支座4底端连接,两组轴承支架3定位在角铁支座4上,且轴承支架3可相对角铁支座4滑动进而调整两组轴承支架3之间的距离,滚动轴承2安装在轴承支架3上。

24.在本实施例中,请同时参考图4、5所示,所述支撑调节底座7是一条槽钢ⅰ,调节螺栓5底端与槽钢ⅰ的一块腿板连接,并由配套的螺母ⅰ6锁紧。角铁支座4是由两块角钢背对背焊接形成,调节螺栓5顶端与角铁支座4底端焊接连接。角铁支座4上设有用于定位轴承支架3的螺栓孔15。请同时参考图6、7所示,所述轴承支架3包括滑槽17、支撑板16、支撑螺杆14,滑槽17是一段槽钢ⅱ,滑槽17开口朝向的罩在角铁支座4上并可相对角铁支座4滑动,滑槽17相对角铁支座4滑动以调整两个轴承支架3之间的间距,以适应滚动轴承2支撑不同直径的金属管道1,通常可适用于管径为dn50-600mm的金属管道,滑槽17上表面开有两个定位孔

18。两块支撑板16相互平行的连接在滑槽17上表面,支撑板16通过焊接连接在滑槽17上表面,支撑板16相对位置设置开有槽,支撑螺杆14由两块支撑板16所支撑,支撑螺杆14两端定位在支撑板16的所开的槽中。滚动轴承2安装在两块支撑板16之间的支撑螺杆14上,两块支撑板16外侧配套有将支撑螺杆14锁在两块支撑板16中的螺母ⅱ12及垫片13。

25.请同时参考图8、9所示,托辊装置包括托辊底座9、托辊支架10及托辊8,托辊支架10安装在辊底座上,托辊8安装在托辊支架10中。在本实施例中,所述托辊底座9是一条槽钢ⅲ,槽钢ⅲ开口朝下设置,托辊支架10是两段槽钢ⅳ,两段槽钢ⅳ相互间隔且位置相互对齐的固定连接在托辊底座9上表面,两段槽钢ⅳ的中部腰板中部分别有上向下凹陷形成托辊定位凹槽19,托辊8设置在两段槽钢ⅳ之间且托辊8的转轴分别由托辊定位凹槽19所定位。支撑调节底座7通过连接杆11与托辊底座9连为一体。所述支撑调节底座7与托辊底座9之间连接有两条平行设置的连接杆11,连接杆11可为角钢或槽钢。

26.具体实施步骤:1、根据所用金属管道1的规格将轴承支架3定位在角铁支座4上合适的位置,定位螺栓穿过轴承支架3的定位孔18并定位在角铁支座4上对应的螺栓孔15,两个轴承支架3的位置确定;2、将金属管道1放置于装置上,使之与两轴承相接触,利用调节螺栓5进行升降,在装置上进行管道的对口焊接,焊接过程中可旋转金属管道1将部分仰焊变为平焊,提高焊接质量;3、焊接完毕后,利用调节螺栓5进行升降,将金属管道1置于托辊8上,利用辅助装置进行定向钻穿越拖管施工。

27.以上实施例仅为本实用新型的较佳实施例,本实用新型的结构并不限于上述实施例列举的形式,凡在本实用新型的精神和原则之内所作的任何修改、等同替换等,均应包含在本实用新型的保护范围之内。