1.本实用新型涉及一种用于扳手钳口的加工装置。

背景技术:

2.现有的用于活动扳手钳口的加工装置,一般是通过多个加工机构对扳手钳口的不同位置进行加工,具有以下缺点:

3.1、上料效率较低,分料机构中输出的工件容易卡在出料端;

4.2、加工效率较低,铣口面的时间短于铣齿和齿面的时间,铣口面的加工机构加工完成后,需要等待铣齿和齿面的加工机构加工结束,才能将工件送入该加工机构中;

5.3、加工精度较低,由于送料机构精度较低,导致工件在夹具中停留的位置不稳定,影响加工机构的加工精度。

技术实现要素:

6.本实用新型的目的是提供一种用于扳手钳口的加工装置,能够避免工件在进料时卡住,对工件的加工精度和加工效率较高。

7.为达到上述目的,本实用新型采用的技术方案是:

8.一种用于扳手钳口的加工装置,包括机架、设于所述机架上的分料机构、送料机构、夹持机构、第一加工机构和第二加工机构;

9.所述送料机构包括设于所述机架上第一安装座、设于所述第一安装座上的第一驱动组件和直线导轨、可滑动的设于所述直线导轨上的夹持座、设于所述第一安装座上的且用于将所述分料机构出料端的工件推入所述夹持座中的第二驱动组件;

10.所述第一加工机构包括设于所述机架上的第二安装座、可沿平行于所述直线导轨的方向滑动的设于所述第二安装座上的第一滑动座、设于所述第一滑动座上的第一加工组件、伺服驱动组件和第一接料座;

11.所述第二加工机构包括可绕竖直轴心线转动的设于所述机架上的第三安装座、可沿水平直线方向滑动的设于所述第三安装座上的第二滑动座、设于所述第二滑动座上的第二加工组件;

12.所述夹持机构包括设于所述机架上的且位于所述第一加工机构和所述第二加工机构之间的第四安装座、沿垂直所述直线导轨的方向依次排列的设于所述第四安装座上的第一夹持组件和第二夹持组件;

13.所述第一驱动组件和所述第一加工机构分别位于所述直线导轨相异的两侧;所述第一接料座,用于接收由所述第一驱动组件从所述夹持座中推出的所述工件;所述伺服驱动组件,用于将所述第一接料座中的所述工件推入所述第一夹持组件中,还用于将所述第一夹持组件中的所述工件推入所述第二夹持组件中;

14.所述第一加工机构,用于铣出所述第一夹持组件中所述工件的口面;所述第二加工机构,用于同步铣出所述第二夹持组件中所述工件的齿面和齿。

15.优选地,所述伺服驱动组件有两组,分别设于所述第一加工组件的两侧;其中一组所述伺服驱动组件用于将所述第一接料座中的所述工件推入所述第一夹持组件中,其中另一组所述伺服驱动组件用于将所述第一夹持组件中的所述工件推入所述第二夹持组件中。

16.更优选地,每组所述伺服驱动组件均包括设于所述第一滑动座上的第五安装座、传动的设于所述第五安装座上的传动链、用于驱动所述传动链传动的伺服电机、连接在所述传动链顶部的第一推杆,所述第一推杆的运动方向垂直所述直线导轨;所述第一接料座设于其中一个所述第五安装座朝向所述直线导轨的一端。

17.优选地,所述第一加工组件包括可绕自身轴心线方向转动的设于所述第一滑动座上的铣刀,用于驱动所述铣刀转动的第一电机,所述铣刀的轴心线方向垂直所述直线导轨。

18.优选地,所述第二加工机构还包括设于所述第二滑动座上的第三驱动组件,所述第二夹持组件包括可伸缩的伸入其夹槽中的限位件,所述限位件伸出时,用于配合所述第三驱动组件回推所述工件并定位。

19.优选地,所述第二加工机构还包括可升降的设于所述第二滑动座上的升降座,所述第二加工组件包括设于所述升降座底部的且底面沿所述第二滑动座的滑动方向上下倾斜的第一拉刀。

20.优选地,所述第一夹持组件包括一对可滑动接近或滑动远离的第一夹块、用于驱动一对所述第一夹块同步运动的第一驱动缸;所述第二夹持组件包括一对可滑动接近或滑动远离的第二夹块、用于驱动一对所述第二夹块同步运动的第二驱动缸。

21.更优选地,一对所述第一夹块的夹持中心线与一对所述第二夹块的夹持中心线相互重合,且垂直所述直线导轨。

22.优选地,所述分料机构包括第一震动盘、与所述第一震动盘连通的第一下料通道,所述出料端,为所述第一下料通道的下料末端,沿水平方向延伸,且位于所述第二驱动组件上方。

23.优选地,所述装置还包括第二震动盘、与所述第二震动盘连通的第二下料通道、设于所述机架上的第六安装座、可活动的设于所述第六安装座上的第二接料座、设于所述第六安装座上的下料槽、设于所述下料槽中的第二拉刀、可升降的设于所述下料槽中的第二推杆、用于连通所述下料槽底部和所述分料机构的送料通道,所述第二下料通道的下料末端和所述下料槽分别位于所述第二接料座运动路径的上方和下方;

24.所述第二拉刀,用于铣出所述工件的小肩。

25.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:本实用新型一种用于扳手钳口的加工装置,具有以下优点:

26.通过在第一安装座上设置第二驱动组件,能够将分料机构出料端的工件平稳的推入夹持座中,以避免工件在进料时卡住;

27.通过设置送料机构、夹持机构、第一加工机构和第二加工机构的相对位置,第二加工机构铣齿和齿面时,第一加工机构用于配合送料机构进料、以及铣口面,提高了加工效率;

28.通过设置伺服驱动组件将工件推入第一夹持组件或第二夹持组件中,能够将工件停留在夹持组件的固定位置处,以确保加工机构的加工精度。

附图说明

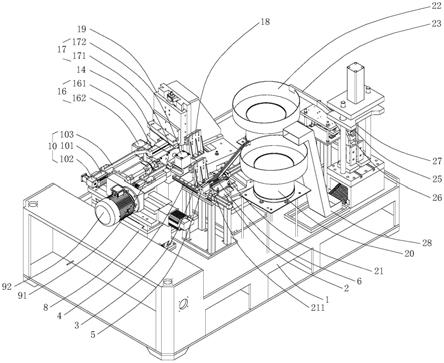

29.附图1为根据本实用新型具体实施例的加工装置的结构示意图;

30.附图2为附图1的俯视示意图;

31.附图3为扳手钳口的结构示意图。

32.其中:1、机架;2、第一安装座;3、第一驱动组件;4、直线导轨;5、夹持座;6、第二驱动组件;7、第二安装座;8、第一滑动座;9、第一加工组件;91、铣刀;92、第一电机;10、伺服驱动组件;101、第五安装座;102、伺服电机;103、第一推杆;11、第一接料座;12、第三安装座;13、第二滑动座;14、第一拉刀;15、第四安装座;16、第一夹持组件;161、第一夹块;162、第一驱动缸;17、第二夹持组件;171、第二夹块;172、第二驱动缸;173、第三驱动缸;18、第三驱动组件;19、升降座;20、第一震动盘;21、第一下料通道;211、出料端;22、第二震动盘;23、第二下料通道;24、第六安装座;25、第二接料座;26、下料槽;27、第二推杆;28、送料通道;29、扳手钳口;291、口面;292、齿;293、齿面;294、小肩。

具体实施方式

33.下面结合具体实施例和附图来对本实用新型的技术方案作进一步的阐述。

34.参见图1-3所示,本实施例提供一种用于扳手钳口的加工装置,用于全自动高精度的加工活动扳手钳口29,包括机架1、设于机架1上的分料机构、送料机构、夹持机构、第一加工机构和第二加工机构。

35.参见图2所示,第一加工机构、夹持机构、第二加工机构沿左右方向(即图2中的左右方向)间隔排列;夹持机构、送料机构沿前后方向(即图2中的上下方向)间隔排列。

36.第一加工机构用于铣出工件(指扳手钳口29,下同)的口面291;第二加工机构则用于同步铣出工件的齿面293和齿292。

37.上述分料机构包括设于机架1上的第一震动盘20、一端与第一震动盘20连通的第一下料通道21,通过第一震动盘20的振动,工件逐一进入第一下料通道21中。第一下料通道21倾斜设置,用于使工件能够在重力作用下滑动,第一下料通道21的底端(即下料末端)为出料端211,出料端211沿水平方向延伸且具有一定的长度,能够防止工件滑出。

38.上述送料机构包括设于机架1上第一安装座2、设于第一安装座2上的第一驱动组件3和直线导轨4,参见图2所示,直线导轨4沿前后方向(即图2中的上下方向)延伸,第一驱动组件3为驱动气缸,且设于直线导轨4的右侧。直线导轨4上滑动的设有夹持座5,夹持座5上开设有用于容纳工件的腔体,该腔体沿左右方向贯穿夹持座5,该腔体顶部开设有上下贯穿且左右连通的开口,用于悬挂工件并允许工件在其中左右移动。第一安装座2上还设有位于第一下料通道21出料端211下方的第二驱动组件6,第二驱动组件6为驱动气缸,用于将出料端211中的工件推入夹持座5中。

39.上述第一加工机构包括设于机架1上的第二安装座7、可沿平行于直线导轨4的方向滑动的设于第二安装座7上的第一滑动座8、设于第一滑动座8上的第一加工组件9、伺服驱动组件10和第一接料座11。

40.参见图2所示,第一驱动组件3位于直线导轨4的右侧,第一加工机构则位于直线导轨4的左侧。第一接料座11和夹持座5分别滑动至与第一驱动组件3左右对齐时,第一驱动组件3将夹持座5中的工件向左推出,并推入第一接料座11中。在本实施例中,第一加工组件9、

伺服驱动组件10和第一接料座11同步滑动。

41.在本实施例中,伺服驱动组件10有两组,每组伺服驱动组件10均包括设于第一滑动座8上的第五安装座101、传动的设于第五安装座101上的传动链、设于第五安装座101上的且用于驱动传动链传动的伺服电机102、连接在传动链顶部的第一推杆103。第一推杆103的运动方向平行于水平面,且垂直直线导轨4。参见图2所示,第一组伺服驱动组件10、第一加工组件9、第二组伺服驱动组件10沿前后方向(即图2中的上下方向)依次排列,第一接料座11设于后方的第二组伺服驱动组件10的右端。

42.参见图2所示,上述第一加工组件9包括可绕自身轴心线方向转动的设于第一滑动座8上的铣刀91,用于驱动铣刀91转动的第一电机92,该铣刀91的轴心线方向垂直直线导轨4。

43.上述第二加工机构包括可绕竖直轴心线(即图2中垂直纸面的方向)转动的设于机架1上的第三安装座12、可沿水平直线方向滑动的设于第三安装座12上的第二滑动座13、设于第二滑动座13上的第二加工组件。由于不同工件对齿292的倾斜角度要求不同,通过转动设置的第三安装座12,能够满足不同要求工件的加工。

44.参见图2所示,上述第二加工机构还包括可升降的设于第二滑动座13上的升降座19,第二加工组件包括设于升降座19底部的且底面沿第二滑动座13的滑动方向上下倾斜的第一拉刀14。该第一拉刀14同时用于铣齿292和齿面293,不仅提高了加工效率,还能够避免分别铣齿292和齿面293时两者之间的配合精度问题。由于第一拉刀14的底面倾斜延伸,第二滑动座13滑动时,第一拉刀14由浅入深的对工件进行加工,不仅有助于工件加工成型,同时还能够减少第一拉刀14的磨损,提高第一拉刀14的使用寿命。通过设置升降座19,能够对不同高度的工件进行加工。

45.上述夹持机构包括设于机架1上的且位于第一加工机构和第二加工机构之间的第四安装座15、沿垂直直线导轨4的方向依次排列的设于第四安装座15上的第一夹持组件16和第二夹持组件17。

46.参见图2所示,第一夹持组件16和第二夹持组件17沿左右方向排列,第一夹持组件16设于第一加工机构侧,第二夹持组件17则设于第二加工机构侧。

47.第一夹持组件16包括一对可滑动接近或滑动远离的第一夹块161、用于驱动一对第一夹块161同步运动的第一驱动缸162。一对第一夹块161沿前后方向(即图2中的上下方向)间隔排列。

48.第二夹持组件17包括一对可滑动接近或滑动远离的第二夹块171、用于驱动一对第二夹块171同步运动的第二驱动缸172。一对第二夹块171沿前后方向(即图2中的上下方向)间隔排列。

49.一对第一夹块161的夹持中心线与一对第二夹块171的夹持中心线相互重合,且垂直直线导轨4。

50.工件在夹持座5、第一接料座11、第一夹持组件16和第二夹持组件17中时,其齿面293朝上,并挂设于其中,其顶端分别高出夹持座5、第一接料座11、第一夹持组件16和第二夹持组件17的顶端。

51.第二组伺服驱动组件10用于将第一接料座11中的工件推入第一夹持组件16中,以便于第一加工机构对第一夹持组件16中的工件进行加工。

52.第一组伺服驱动组件10则用于将第一夹持组件16中加工后的工件推入第二夹持组件17中,以便于第二加工机构对第二夹持组件17中的工件进行加工。

53.由于两组伺服驱动组件10均由伺服电机102驱动,因此能够精准的将工件推至设定位置,大幅提高了加工精度。

54.通过设置两组伺服驱动组件10,还能够节省加工时间,提高加工效率。

55.上述第二加工机构还包括设于第二滑动座13上的第三驱动组件18,第二夹持组件17包括可伸缩的伸入其夹槽中的限位件(图中未示出)、设于其中一个第二夹块171上的且用于驱动限位件伸缩的第三驱动缸173。第三驱动组件18为驱动气缸,与第二加工组件同步滑动。

56.参见图2所示,当第一组伺服驱动组件10驱动工件向右进入第二夹持组件17时,第三驱动缸173驱动限位件缩回以让位;之后第三驱动缸173驱动限位件伸出,第三驱动组件18向左回推工件使其抵触限位件,以进一步对工件精准定位。

57.通过设置送料机构、夹持机构、第一加工机构和第二加工机构的相对位置,第二加工机构铣齿292和齿面293时,第一加工机构用于配合送料机构对另一个工件进料、以及铣口面291,通过设置进料行程,使得第一加工机构和第二加工机构能够同时完成对两个工件的分别加工,减少等待时间,大幅提高了加工效率。

58.参见图1所示,在本实施例中,上述一种用于扳手钳口的加工装置,还包括设于机架1上的第二震动盘22、一端与第二震动盘22连通的第二下料通道23,第二下料通道23倾斜设置,用于使工件能够在重力作用下滑动。

59.机架1上设有第六安装座24,第六安装座24上设有活动的第二接料座25和固定的下料槽26,第二接料座25用于接收第二下料通道23另一端输出的工件,并运送至下料槽26上方,通过升降的第二推杆27,将第二接料座25中的工件向下顶入下料槽26中,由于下料槽26中设有第二拉刀(图中未示出),工件在向下运动过程中,通过第二拉刀铣小肩294。第二下料通道23的下料末端位于第二接料座25运动路径的上方,而下料槽26则位于第二接料座25运动路径的下方。

60.下料槽26底部通过送料通道28与分料机构连通,被第二推杆27推至下料槽26底部的工件,经过第二拉刀的完整加工后,通过送料通道28进入第一震动盘20中。

61.以下具体阐述下本实施例的工作过程:

62.s1:第二震动盘22将工件通过第二下料通道23落至第二接料座25上,第二接料座25再移动至下料槽26上方,第二推杆27向下将工件顶入下料槽26中,通过第二拉刀对工件铣小肩294;

63.s2:工件通过送料通道28爬升至第一震动盘20中,通过第一下料通道21下滑至出料端211,夹持座5运动至与出料端211对齐后,第二驱动组件6将出料端211的工件顶入夹持座5中;

64.s3:夹持座5和第二组伺服驱动组件10分别运动至与第一驱动组件3对齐,第一驱动组件3将夹持座5中的工件顶入第一接料座11中;

65.s4:第二组伺服驱动组件10再运动至与第一夹持组件16对齐,伺服电机102驱动第一推杆103伸出,将第一接料座11中的工件顶入第一夹持组件16中,到位后,第一驱动缸162驱动两块第一夹块161夹紧工件,第一加工组件9运动至与工件对齐,通过铣刀91对工件铣

口面291;

66.s5:加工完成后,第一组伺服驱动组件10运动至与第一夹持组件16对齐,第一夹持组件16松开工件,第三驱动缸173驱动限位件缩回,伺服电机102驱动第一推杆103伸出,将第一夹持组件16中的工件顶入第二夹持组件17中,接着第三驱动缸173驱动限位件伸出,第三驱动组件18将工件往回顶至抵触限位件,通过第三安装座12调整第一拉刀14与工件之间的角度,之后通过第一拉刀14对工件铣齿292和齿面293。

67.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。