1.本实用新型属于脚踏板装配技术领域,具体涉及一种脚踏板定位焊接装置。

背景技术:

2.脚踏板的组装一般做法是采用手工划线的方法在支架上画出边框、各板条的垂向、纵向组对位置,先点固边框、板条在一个支架上的焊缝,然后再点固另一个支架上的焊缝,最后采用钢卷尺或钢板尺测量出支撑板的组装位置线并点固,这种组对方法操作很不方便,工作效率低且易造成人为错误。

技术实现要素:

3.为了克服现有技术的不足,解决现有脚踏板组装过程存在的操作不便、工作效率低、易出现误差等技术问题,本实用新型提供一种脚踏板定位焊接装置。

4.本实用新型通过以下技术方案予以实现。

5.一种脚踏板定位焊接装置,所述脚踏板包括两组相互平行的侧板支架、由上至下依次设在两组侧板支架之间的上边框、若干组板条和下边框,所述上边框、若干组板条和下边框相互平行设置,且其左右两端分别与其两侧的侧板支架连接,若干组板条后侧中部设有支撑板,其中:所述脚踏板定位焊接装置包括;装配平台、螺栓支撑板、紧固螺栓;所述螺栓支撑板设在装配平台左侧侧壁中部,所述螺栓支撑板上设有螺栓孔,所述紧固螺栓的螺栓杆端部穿过螺栓孔向右伸出;

6.所述装配平台顶面设有左板条定位块、右板条定位块、左支撑架主定位块、左支撑架辅助定位块、右支撑架主定位块和右支撑架辅助定位块,所述左板条定位块和右板条定位块之间设有两个支撑板定位块;所述左支撑架主定位块设在所述左板条定位块的左上方,所述左支撑架辅助定位块位于所述左板条定位块的下部左侧;所述右支撑架主定位块设在所述右板条定位块的右上方,所述右支撑架辅助定位块位于所述右板条定位块的下部右侧;

7.所述左支撑架主定位块和右支撑架主定位块的左下角设有直角凹槽,所述左支撑架主定位块的直角凹槽的竖直边与所述左支撑架辅助定位块左侧侧壁位于同一竖直平面,所述右支撑架主定位块的直角凹槽的竖直边与所述右支撑架辅助定位块左侧侧壁位于同一竖直平面;

8.两个所述支撑板定位块的左侧侧边位于同一竖直平面;所述左板条定位块和右板条定位块上均设有与上边框、若干组板条和下边框相对应的板条放置槽;

9.所述脚踏板左侧的侧板支架上端设在左支撑架主定位块的直角凹槽中,且脚踏板左侧的侧板支架的右侧边与所述左支撑架主定位块的直角凹槽的竖直边和所述左支撑架辅助定位块左侧侧壁靠紧;所述脚踏板右侧的侧板支架上端设在右支撑架主定位块的直角凹槽中,且脚踏板右侧的侧板支架的右侧边与所述右支撑架主定位块的直角凹槽的竖直边和所述右支撑架辅助定位块左侧侧壁靠紧;

10.所述上边框水平设在所述左板条定位块和右板条定位块上端,所述下边框设在所述左板条定位块和右板条定位块下端;若干组所述板条分别水平设在左板条定位块和右板条定位块上相对应位置处的板条放置槽中;所述支撑板设在上边框和下边框之间,且其右侧边分别与两个所述支撑板定位块的左侧侧边靠紧。

11.进一步,所述紧固螺栓的螺栓杆端部位于所述脚踏板左侧的侧板支架左侧中部。

12.进一步,所述直角凹槽水平方向深度尺寸大于所述侧板支架的厚度尺寸。

13.本实用新型通过设置定位焊接装置,改变了采用划线方法组对脚踏板速度慢、易造成组对偏差,操作人员劳动强度大等状况,提高了工作效率,保证了产品质量。与现有技术相比,本实用新型具有结构简单、设计合理、方便实用、劳动强度小、工作效率高等优点。

附图说明

14.图1为脚踏板主视图;;

15.图2为脚踏板的剖面图;

16.图3为本实用新型的结构示意图;

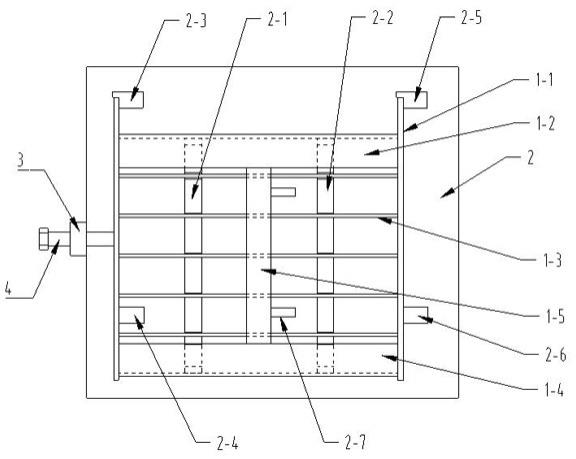

17.图4为图3去掉脚踏板的结构示意图;

18.图5为图4的俯视图;

19.图6为左板条定位块结构示意图。

具体实施方式

20.下面结合附图和实施例对本发明作进一步的详细描述。

21.一种脚踏板定位焊接装置,所述脚踏板1包括两组相互平行的侧板支架1-1、由上至下依次设在两组侧板支架1-1之间的上边框1-2、若干组板条1-3和下边框1-4,所述上边框1-2、若干组板条1-3和下边框1-4相互平行设置,且其左右两端分别与其两侧的侧板支架1-1连接,若干组板条1-3后侧中部设有支撑板1-5,其中:所述脚踏板定位焊接装置包括;装配平台2、螺栓支撑板3、紧固螺栓4;所述螺栓支撑板3设在装配平台2左侧侧壁中部,所述螺栓支撑板3上设有螺栓孔,所述紧固螺栓4的螺栓杆端部穿过螺栓孔向右伸出;

22.所述装配平台2顶面设有左板条定位块2-1、右板条定位块2-2、左支撑架主定位块2-3、左支撑架辅助定位块2-4、右支撑架主定位块2-5和右支撑架辅助定位块2-6,左板条定位块2-1和右板条定位块2-2之间设有两个支撑板定位块2-7;所述左支撑架主定位块2-3设在所述左板条定位块2-1的左上方,所述左支撑架辅助定位块2-4位于所述左板条定位块2-1的下部左侧;所述右支撑架主定位块2-5设在所述右板条定位块2-2的右上方,所述右支撑架辅助定位块2-6位于所述右板条定位块2-2的下部右侧;

23.所述左支撑架主定位块2-3和右支撑架主定位块2-5的左下角设有直角凹槽,所述左支撑架主定位块2-3的直角凹槽的竖直边与所述左支撑架辅助定位块2-4左侧侧壁位于同一竖直平面,所述右支撑架主定位块2-5的直角凹槽的竖直边与所述右支撑架辅助定位块2-6左侧侧壁位于同一竖直平面;

24.两个所述支撑板定位块2-7的左侧侧边位于同一竖直平面;所述左板条定位块2-1和右板条定位块2-2上均设有与上边框1-2、若干组板条1-3和下边框1-4相对应的板条放置槽2-8;

25.所述脚踏板1左侧的侧板支架1-1上端设在左支撑架主定位块2-3的直角凹槽中,且脚踏板1左侧的侧板支架1-1的右侧边与所述左支撑架主定位块2-3的直角凹槽的竖直边和所述左支撑架辅助定位块2-4左侧侧壁靠紧;所述脚踏板1右侧的侧板支架1-1上端设在右支撑架主定位块2-5的直角凹槽中,且脚踏板1右侧的侧板支架1-1的右侧边与所述右支撑架主定位块2-5的直角凹槽的竖直边和所述右支撑架辅助定位块2-6左侧侧壁靠紧;

26.所述上边框1-2水平设在所述左板条定位块2-1和右板条定位块2-2上端,所述下边框1-4设在所述左板条定位块2-1和右板条定位块2-2下端;若干组所述板条1-3分别水平设在左板条定位块2-1和右板条定位块2-1上相对应位置处的板条放置槽2-8中;所述支撑板1-5设在上边框1-2和下边框1-4之间,且其右侧边分别与两个所述支撑板定位块2-7的左侧侧边靠紧。

27.进一步,所述紧固螺栓4的螺栓杆端部位于所述脚踏板1左侧的侧板支架1-1左侧中部。

28.进一步,所述直角凹槽水平方向深度尺寸大于所述侧板支架1-1的厚度尺寸。

29.本实用新型的工作过程如下:

30.1)将右侧的侧板支架1-1放置在装配平台2顶面右侧,使其一侧长直角侧边与装配平台2底面贴合,上端短直角边靠紧直角凹槽定位面,右侧侧板支架1-1的右侧边与所述右支撑架主定位块2-5的直角凹槽的竖直边和所述右支撑架辅助定位块2-6左侧侧壁靠紧;

31.2)将上边框1-2水平设在所述左板条定位块2-1和右板条定位块2-2上端,将下边框1-4设在所述左板条定位块2-1和右板条定位块2-2下端;若干组所述板条1-3分别放置在左板条定位块2-1和右板条定位块2-2上相对应位置处的板条放置槽2-8中;

32.3)将左侧的侧板支架1-1放置在装配平台2顶面左侧,使其一侧长直角侧边与装配平台2底面贴合,上端短直角边靠紧直角凹槽定位面,左侧的侧板支架1-1的右侧边与所述左支撑架主定位块2-3的直角凹槽的竖直边和所述左支撑架辅助定位块2-4左侧侧壁靠紧;

33.4)旋转紧固螺栓4,紧固螺栓4压紧左侧的侧板支架1-1,实现紧固脚踏板1的作用;

34.5)将支撑板1-5平面放置在上边框1-2和下边框1-4之间的板条1-3上;支撑板1-5右侧边分别与两个所述支撑板定位块2-7的左侧侧边靠紧;

35.6)采用焊机将脚踏板1各零件连接处进行点固,完成脚踏板定位焊接。

36.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。