1.本发明涉及废水处理领域,尤其是涉及一种水处理加药混合调节池。

背景技术:

2.目前在纺织业等工业生产加工过程中会产生大量的污水,污水直接排放会对环境造成极大污染,所以在污水排放前需要进行净化处理,以使污水达到国家规定的排放标准,或进行重复利用以节约水资源。

3.目前大部分水处理厂在对污水进行处理前需要对污水进行沉降,一般是将污水通入具有一定深度的池子内进行一段时间的静置,利用重力作用使水中的部分杂质自然沉降到池子底部,然后将池子上方杂质含量较少的污水进行下一步净化处理;有时会向池子内的污水中加入硫酸亚铁等絮凝剂,以加快沉降速度。

4.针对上述中的相关技术,发明人认为,絮凝剂一般为粉末状,直接加入池子内容易发生结块等混合不均的现象,导致污水中杂质的沉降速度依然较慢。

技术实现要素:

5.为了加快沉降速度,本技术提供一种水处理加药混合调节池。

6.本技术提供一种水处理加药混合调节池,采用如下的技术方案:

7.一种水处理加药混合调节池,包括池体,所述池体一侧设有混合筒,混合筒固设有搅拌电机,搅拌电机的输出轴固定连接有搅拌轴,搅拌轴沿其轴向固设有若干搅拌叶片,混合筒下端部连通有上料管,上料管背离混合筒的一端延伸至池体内。

8.通过采用上述技术方案,使用者将粉末状的絮凝剂置入混合筒内,加水后利用搅拌电机带动搅拌轴及搅拌叶片转动,调制成絮凝剂溶液后利用上料管通入池体内与污水混合,絮凝剂与污水的混合接触效果较好,有利于加快污水中杂质的沉降速度。

9.可选的,所述池体内沿其长度方向固设有若干第一隔板,第一隔板均沿池体垂直于其长度方向的截面设置,第一隔板均开设有若干过水孔。

10.通过采用上述技术方案,污水从过水孔经过第一隔板,由于过水孔较小,有利于使污水在过水孔附近充分与絮凝剂混合,进而有利于加快沉降速度。

11.可选的,所述池体内设有若干第二隔板,第二隔板均与第一隔板相互平行,第二隔板一侧与池体内壁固定连接,另一侧与池体内壁留有间隙,相邻的两块第二隔板一块与池体宽度方向的一侧固定连接,另一块与池体宽度方向的另一侧固定连接。

12.通过采用上述技术方案,污水从第二隔板与池体内壁的间隙处呈“s”状轨迹流过,有利于增长污水在池体内的流程,进而增长污水在池体内沉降的时间,有利于提高沉降效果。

13.可选的,所述池体下端部连通有若干排污管,池体下端部固设有污泥泵,排污管均与污泥泵连通。

14.通过采用上述技术方案,污泥管利用排污管定期将沉降在池体下端部的污泥抽

出,结构简单操作方便,且及时减少池体中的污泥存量,有利于增大池体对污水的储量。

15.可选的,所述混合筒连通有进水管,进水管背离混合筒的一端与池体连通。

16.通过采用上述技术方案,利用池体内的污水冲泡粉末状的絮凝剂,有利于节约净水资源。

17.可选的,所述上料管连通有第一分料管,第一分料管位于池体上端部且沿池体的宽度方向设置,第一分料管沿其长度方向开设有若干第一分料孔,第一分料孔均位于第一分料管下端部。

18.通过采用上述技术方案,上料管经处于第一分料管不同位置的第一分料孔将絮凝剂加入污水中的不同位置,加快絮凝剂与污水的混合速度,进而有利于加快沉降速度。

19.可选的,所述第一分料管设有若干喷嘴,喷嘴与第一分料孔一一对应。

20.通过采用上述技术方案,喷嘴将第一分料孔处流出的絮凝剂雾化,进一步加快絮凝剂与污水的混合速度,有利于加快沉降速度。

21.可选的,所述上料管连通有第二分料管,第二分料管位于池体高度方向的中间位置且与第一分料管平行设置,第二分料管沿其轴向开设有若干第二分料孔,第二分料管外套设有套管,套管与池体转动连接,套管开设有若干与第二分料孔适配的圆孔,第二分料管与套管转动连接。

22.通过采用上述技术方案,圆孔与第二分料孔连通时,上料管利用第二分料管的第二分料孔从污水内部直接加入絮凝剂,进而有利于加快沉降速度;不需加入絮凝剂时,套管转动,使圆孔不与第二分料孔连通即可避免污水倒灌至第二分料管内,结构简单控制方便。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.通过设置混合筒,使用者将粉末状的絮凝剂置入混合筒内,加水后利用搅拌电机带动搅拌轴及搅拌叶片转动,调制成絮凝剂溶液后利用上料管通入池体内与污水混合,絮凝剂与污水的混合接触效果较好,有利于加快污水中杂质的沉降速度;

25.通过设置第一隔板及过水孔,污水从过水孔经过第一隔板,由于过水孔较小,有利于使污水在过水孔附近充分与絮凝剂混合,进而有利于加快沉降速度;

26.通过设置第一分料管,上料管经处于第一分料管不同位置的第一分料孔将絮凝剂加入污水中的不同位置,加快絮凝剂与污水的混合速度,进而有利于加快沉降速度。

附图说明

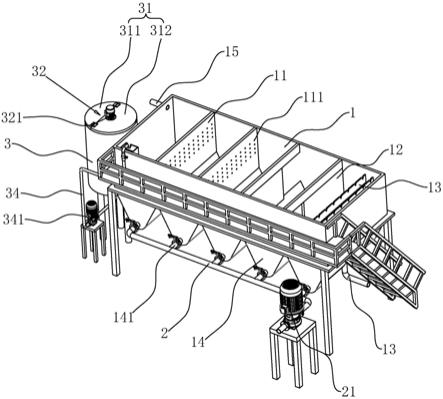

27.图1是本技术实施例1的整体结构示意图。

28.图2是混合筒的剖面结构示意图。

29.图3是本技术实施例2的整体结构示意图。

30.图4是图3中a部分的放大示意图。

31.附图标记说明:1、池体;11、第一隔板;111、过水孔;12、第二隔板;13、排水槽;131、排水管;14、集污斗;141、排污管;15、污水管;2、污泥管;21、污泥泵;3、混合筒;31、顶盖;311、活动板;312、固定板;32、搅拌装置;321、搅拌电机;322、搅拌轴;323、搅拌叶片;33、进水管;331、手阀;332、支管;34、上料管;341、水泵;342、第一分料管;3421、喷嘴;343、第二分料管;3431、第二分料孔;4、套管;41、圆孔。

具体实施方式

32.以下结合全部附图对本技术作进一步详细说明。

33.本技术实施例公开一种水处理加药混合调节池。

34.实施例1:

35.参照图1,一种水处理加药混合调节池,包括池体1,池体1呈长方体状且一侧连通有污水管15,使用者利用污水管15将污水通入池体1内,池体1的一侧安装有混合筒3,混合筒3呈轴线竖直的圆筒状,使用者将适量的粉末状的絮凝剂置入混合筒3内,然后向混合筒3内通水,混合筒3内安装有搅拌装置32,使用者利用搅拌装置32将混合筒3内的粉末状絮凝剂与水充分混合制成絮凝剂溶液;混合筒3下端部安装有上料管34,上料管34背离混合筒3的一端与池体1内连通,使用者利用上料管34将絮凝剂溶液通入池体1中与污水混合,进而提高污水中杂质的沉降速度。

36.参照图1,混合筒3上端部设有顶盖31,顶盖31包括固定板312和活动板311,固定板312及活动板311拼合为一个整圆形,活动板311与固定板312铰接,使用者沿铰接处将活动板311向上翻动,将适量粉末状的絮凝剂从活动板311下方加入至混合筒3内,然后向下翻转活动板311重新闭合。

37.参照图1和图2,池体1靠近混合筒3的一侧连通有进水管33,进水管33背离池体1的一端连通有三个支管332,三个支管332分别从不同高度与混合筒3连通,进水管33安装有手阀331,使用者将手阀331调整至打开状态,此时池体1内的部分污水经进水管33流动至三个支管332进而从不同高度流入混合筒3内,然后从不同位置与粉末状的絮凝剂混合,不需使用清水,节约净水资源;混合筒3内水量足够时使用者关闭手阀331,阻断池体1流入混合筒3的污水。

38.参照图1和图2,搅拌装置32包括搅拌电机321,搅拌电机321固定安装在固定板312上,搅拌电机321输出轴竖直向下且与混合筒3同轴线设置,搅拌电机321输出轴延伸至混合筒3内且同轴固定安装有搅拌轴322,使用者启动搅拌电机321,进而控制搅拌轴322发生转动,搅拌轴322沿其轴向固定安装有若干搅拌叶片323,搅拌叶片323随搅拌轴322同步转动,进而对混合筒3内的水和絮凝剂进行搅动混合,在混合筒3内快速制备絮凝剂溶液。

39.参照图1,混合筒3下端部连通有上料管34,上料管34背离混合筒3的一端延伸至池体1上端部,上料管34安装有水泵341,使用者打开水泵341,混合筒3内的絮凝剂溶液在水泵341的作用下向上料管34背离混合筒3的一端移动,进而从池体1上端部通入池体1内与污水混合,相比于粉末状絮凝剂,絮凝剂溶液在进入污水后不会发生结块,且可较快速度扩散,进而加快杂质的沉降速度。

40.参照图1,池体1内部沿自身的长度方向固定安装有两块第一隔板11,第一隔板11均采用不易受腐蚀的不锈钢材质,在长期接触污水的过程中不易损坏,使用寿命较长;第一隔板11均沿池体1垂直于其长度方向的截面设置,进而将池体1内的空间分隔为多个腔室。

41.参照图1,上料管34将絮凝剂通入池体1距混合筒3最近的腔室内,第一隔板11均开设有若干过水孔111,随着污水管15向池体1内通入污水量的增加,污水在沉降的同时经过水孔111沿背离混合筒3的方向穿过两块第二隔板12流动。由于过水孔111较小,污水在经过过水孔111时,进一步提高絮凝剂在污水中的混合程度,进而提高沉降速度。

42.参照图1,池体1内背离混合筒3的一端安装有两块第二隔板12,第二隔板12均于第

一隔板11平行且与第一隔板11采用相同的材质,第二隔板12一端与池体1内壁固定连接,另一端与池体1宽度方向另一侧的内壁间留有间隙,污水流动至第二隔板12处时,受第二隔板12阻挡,进而转变方向从该隔板与池体1侧壁的间隙处流过,另一块第二隔板12与池体1另一侧侧壁固定连接,此时污水在流经两块第二隔板12时,路线呈“s”状,进而在池体1有限的长度内增加污水的流程,即增长的污水沉降的时间,进而提高沉降效果。

43.参照图1,沉降过程中,池体1上端部的污水杂质含量逐渐变少;池体1背离污水管15的一端安装有排水槽13,排水槽13位于池体1上端部,排水槽13上端部开设有若干凹槽,当池体1内污水液面越过凹槽时,污水流入排水槽13内,排水槽13底部连通有排水管131,排水槽13内的污水经排水管131脱离池体1,完成沉降。

44.参照图1,池体1下端部安装有若干个集污斗14,集污斗14沿池体1长度方向两个侧壁均倾斜设置,且间距从上至下逐渐变小,即集污斗14从上至下横截面积逐渐变小,沉降至池体1底部的杂质进入集污斗14内,进而在集污斗14倾斜侧壁的作用下逐渐汇聚。

45.参照图1,池体1下方安装有污泥管2,集污斗14下端部均与污泥管2连通有排污管141,污泥管2安装有污泥泵21,使用者定期打开污泥泵21,经污泥管2及排污管141将集污斗14内积存的杂质抽出,实现排污,保障池体1内始终有较大的空间用以污水沉降。

46.本技术实施例1的实施原理为:使用者沿铰接处将活动板311向上翻动,将适量粉末状的絮凝剂从活动板311下方加入至混合筒3内,然后将手阀331调整至打开状态,此时池体1内的部分污水经进水管33流动至三个支管332进而从不同高度流入混合筒3内,然后从不同位置与粉末状的絮凝剂混合;使用者启动搅拌电机321,进而控制搅拌轴322及搅拌叶片323发生转动,对混合筒3内的水和絮凝剂进行搅动混合,在混合筒3内快速制备絮凝剂溶液。最后使用者打开水泵341,将絮凝剂溶液从池体1上端部通入池体1内与污水混合,相比于粉末状絮凝剂,絮凝剂溶液在进入污水后不会发生结块,且可较快速度扩散,进而加快杂质的沉降速度。

47.实施例2:

48.参照图3和图4,本实施例与实施例1的主要不同之处在于上料管34连通有第一分料管342,第一分料管342位于池体1上端部且沿池体1的宽度方向设置,水泵341将混合筒3内的絮凝剂溶液泵入第一分料管342内,第一分料管342的下端部沿其长度方向开设有若干第一分料孔,絮凝剂溶液经不同的第一分料管342在不同位置流出,每个第一分料孔处均安装有喷嘴3421,喷嘴3421使絮凝剂溶液形成雾状脱离第一分料管342与污水混合,絮凝剂与污水的混合程度更高,扩散更快,进而加快了沉降速度。

49.参照图3和图4,上料管34还连通有第二分料管343,第二分料管343位于池体1高度方向的中间位置且与第一分料管342平行设置,即第二分料管343位于污水内部,水泵341将絮凝剂溶液泵入第二分料管343内,第二分料管343沿其轴向开设有若干第二分料孔3431,第二分料孔3431设于第二分料管343周向的不同位置,絮凝剂溶液可从不同方向脱离第二分料管343。

50.参照图3和图4,第二分料管343外套设有套管4,套管4与池体1转动连接且一端安装有调整电机,调整电机带动套管4转动,套管4开设有若干与第二分料孔3431适配的圆孔41,圆孔41与第二分料孔3431连通时,絮凝剂溶液从不同位置脱离第二分料管343,从污水内部快速混合,进而加快沉降速度;不需加入絮凝剂时,使用者控制调整电机带动套管4转

动使圆孔41与第二分料孔3431均不连通,此时污水也不易从第二分料孔3431倒灌至混合筒3内,结构简单使用方便。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。