1.本实用新型属于湿法冶金技术领域,具体涉及一种新型逆流洗涤洗水管道系统。

背景技术:

2.逆流洗涤系统通常使用3~5台浓密机串联布置,其中洗水加在最后一级浓密机的外部搅拌槽,经与上一级浓密机底流矿浆混合后进入本级浓密机,本级的上清液逐级返回上一级,作为矿渣洗水,最终经第一级浓密机上清液溢流出。在现有技术中,洗水管道通常串联布置,即某一级的溢流洗涤水逐级返回上一级,若生产过程中某一级洗涤浓密机或输送管道出现故障,则会导致全线停产;另一方面,随着进入逆流洗涤系统矿渣的增加,需要增加洗水用量,而单一的洗水管道布置方案可输送的洗水量有限,无法满足洗涤效率的需要,导致系统洗涤效率降低。

技术实现要素:

3.(一)要解决的技术问题

4.本实用新型要解决的技术问题是:通过提供一种逆流洗涤系统的洗水管道装置,解决生产过程中某一级洗涤浓密机或输送管道出现故障而导致的停产问题,以及单一洗水管道洗水量不足的问题。

5.(二)技术方案

6.为解决上述技术问题,本实用新型提供一种新型逆流洗涤洗水管道系统,其包括:若干台浓密机、洗水管道、备用管道;

7.每台浓密机和下一级浓密机之间通过洗水管道以串联方式连接,每一级浓密机的出水口通过备用管道与其下下一级的浓密机进水口连接;外部洗水分别通过洗水管道进入第一级和第二级的浓密机进水口,直至最后一级浓密机的出水口通过洗水出水管道流出。

8.其中,所述浓密机个数根据具体洗涤级数确定。

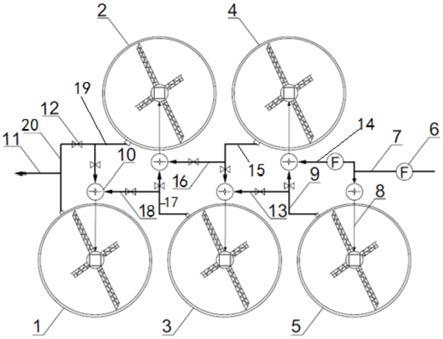

9.其中,所述浓密机包括第一浓密机1、第二浓密机2、第三浓密机3、第四浓密机4、第五浓密机5;

10.所述洗水管道包括洗水进水管道7、第一出水管道9、第二出水管道15、第三出水管道17、第四出水管道19、第五出水管道11;

11.所述备用洗水管道包括第一备用管道14、第二备用管道13、第三备用管道16、第四备用管道18、第五备用管道20;

12.外部洗水经第一进水管道7,第一备用管道14分别进入逆流洗涤系统;

13.所述第一进水管道7连接第五浓密机5进水口,所述第一备用管道14连接第四浓密机进水口;

14.所述第五浓密机出水口与第四浓密进水口之间还连接第一出水管道9,所述第五浓密机5出水口与第三浓密机3进水口之间连接有第二备用管道13;

15.所述第四浓密机4出水口与第三浓密机3进水口之间连接第二出水管道15,第四浓

密机4出水口与第二浓密机2进水口之间连接第三备用管道16;

16.所述第三浓密机3出水口与所述第二浓密机2进水口之间连接第三出水管道17;

17.所述第三浓密机3出水口与所述第一浓密机1进水口之间连接第四备用管道18;

18.所述第二浓密机2出水口与第一浓密机1进水口之间连接第四出水管道19;

19.所述第二浓密机2出水口外部料液池之间连接第五备用管道20;

20.所述第一浓密机1出水口外部料液池之间连接第五出水管道11。

21.其中,每台所述浓密机进水口安装有稀释搅拌槽10。

22.其中,所述进水管道7与第五浓密机5之间设有流量计6。

23.其中,所述第一备用管道14与第四浓密机4之间设有流量计6。

24.其中,每条管道上至少设有一个开关阀。

25.其中,每条管道采用dn350型pe管。

26.(三)有益效果

27.与现有技术相比较,本实用新型具备如下有益效果:每级浓密机返回上一级的洗水均配置有备用回路,且通过管道阀门的切换可将串联的洗水管道灵活调整为并联布置,增加洗水通量,提升洗涤效率。

附图说明

28.图1为本实用新型装置示意图。

具体实施方式

29.为使本实用新型的目的、内容、和优点更加清楚,下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。

30.为解决上述问题,本实用新型提供一种新型逆流洗涤洗水管道系统,如图1所示,其包括:若干台浓密机、洗水管道、备用管道;

31.每台浓密机和下一级浓密机之间通过洗水管道以串联方式连接,每一级浓密机的出水口通过备用管道与其下下一级的浓密机进水口连接;外部洗水分别通过洗水管道进入第一级和第二级的浓密机进水口,直至最后一级浓密机的出水口通过洗水出水管道流出。

32.其中,所述浓密机个数根据具体洗涤级数确定。

33.其中,所述浓密机包括第一浓密机1、第二浓密机2、第三浓密机3、第四浓密机4、第五浓密机5;

34.所述洗水管道包括洗水进水管道7、第一出水管道9、第二出水管道15、第三出水管道17、第四出水管道19、第五出水管道11;

35.所述备用洗水管道包括第一备用管道14、第二备用管道13、第三备用管道16、第四备用管道18、第五备用管道20;

36.外部洗水经第一进水管道7,第一备用管道14分别进入逆流洗涤系统;

37.所述第一进水管道7连接第五浓密机5进水口,所述第一备用管道14连接第四浓密机进水口;

38.所述第五浓密机出水口与第四浓密进水口之间还连接第一出水管道9,所述第五浓密机5出水口与第三浓密机3进水口之间连接有第二备用管道13;

39.所述第四浓密机4出水口与第三浓密机3进水口之间连接第二出水管道15,第四浓密机4出水口与第二浓密机2进水口之间连接第三备用管道16;

40.所述第三浓密机3出水口与所述第二浓密机2进水口之间连接第三出水管道17;

41.所述第三浓密机3出水口与所述第一浓密机1进水口之间连接第四备用管道18;

42.所述第二浓密机2出水口与第一浓密机1进水口之间连接第四出水管道19;

43.所述第二浓密机2出水口外部料液池之间连接第五备用管道20;

44.所述第一浓密机1出水口外部料液池之间连接第五出水管道11。

45.其中,每台所述浓密机进水口安装有稀释搅拌槽10。

46.其中,所述进水管道7与第五浓密机5之间设有流量计6。

47.其中,所述第一备用管道14与第四浓密机4之间设有流量计6。

48.其中,每条管道上至少设有一个开关阀。

49.其中,每条管道采用dn350型pe管。

50.实施例1:

51.科米卡矿业简易股份有限公司位于刚果(金)东南部的利卡西市坎博夫县,其湿法冶金厂采用湿法工艺处理氧化铜钴矿原料,设计处理能力3000t/d。氧化铜钴矿原料经搅拌浸出将有价金属转移至液相,随后经浸出浓密机得到高浓度料液溢流和50%左右浓度的尾渣底流,为保证资源综合利用效率,采用五级逆流洗涤工艺对尾渣夹带溶液中的金属进行回收。

52.本实用新型的五台洗涤浓密机采用串联布置,洗涤水管道同样采用串联布置,洗水管道选用dn350型pe管。洗水经第五浓密机浓密机进入洗涤系统,通过逐级返回上一级浓密机,最终经第一浓密机溢流至溶液池,达到逆流洗涤的目的。

53.实际生产过程当中,某级浓密机或洗水管道出现故障在所难免,一旦故障发生,势必导致全线停产,影响作业连续性。为避免某环节浓密机或洗水管道故障对全系统的影响,(1)在逆流洗涤系统洗水进水管上增设一路管道至第四浓密机,在原第五浓密机洗水进水管的基础上形成“两进口”;(2)在每级浓密机溢流水返回上一级的管道中增设一路备用回路,该备用回路可通过阀门控制使本级洗水直接进入上上级洗涤浓密机,避免上一级浓密机故障导致生产中断;(3)在第二浓密机至第一浓密机的溢流水管道中增设一路管道,该管道可使第二浓密机溢流水绕过第一浓密机直接进入料液池,避免第一浓密机故障对生产系统的影响,在原第一浓密机溢流水管的基础上形成“两出口”。

54.通过本实用新型在生产实践中的应用,可避免某一级浓密机或洗水管道故障而导致系统停产。例如,若第三浓密机出现故障,可直接关闭第四浓密机至第三浓密机溢流水管道阀门,将第四浓密机溢流水切换至第二浓密机,实现绕过第三浓密机的正常运行。

55.除此之外,随着生产系统运行的稳定,通常存在提产增产的迫切需求,在处理原料增加的情况下洗涤水用量将直接影响洗涤效率。通过设计的洗水管道系统以及在生产实践中的应用,具体做法为:

56.(1)逆流洗涤系统洗水“两进口”第五浓密机和第四浓密机进水口同时投用,增加了洗涤水进水通量;

57.(2)级间溢流洗涤水全部通过阀门切换实现跳级运行,即第四浓密机洗水进入第二浓密机,第五浓密机洗水进入第三浓密机,第三浓密机洗水进入第一浓密机;

58.(3)第二浓密机溢流水和第一浓密机溢流水“两出口”同时投用,两支管道汇合,形成料液进入溶液池。

59.在以上方案中,可通过阀门的控制将原有洗水管道串联变更为并联,即每级洗水管道均跳过上一级直接进入上上级洗涤浓密机,组成“第五浓密机-第三浓密机-第一浓密机”和“第四浓密机-第二浓密机”两路洗水路径,进而形成“两进口、两出口”的洗水管道布置方案,最大限度增加了洗水通量,在提高原料处理量的前提下保证了洗涤效率。

60.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。