1.本实用新型涉及一种减缓膜污染的膜生物反应器系统,属于污水处理技术领域。

背景技术:

2.膜生物反应器(membrane bio-reactor,mbr)是一种将活性污泥生物处理过程与高效膜分离技术相结合的新型污水处理技术。以膜技术的高效分离作用取代二沉池,达到原来二沉池无法比拟的泥水分离和污泥浓缩效果,从而大幅度提高生物反应器中的污泥浓度,使泥龄增长,剩余污泥量减少,出水水质明显提高。mbr已在城市污水和工业废水的处理和回用领域成为一种很有吸引力和竞争力的选择。但是mbr膜污染问题很大程度上决定了其经济性和实用性,因此对膜污染机理的探究是从源头解决膜污染问题的关键。

3.膜生物反应器的膜污染类型主要有无机污染、有机污染和微生物污染。其中,微生物污染是导致膜水通量衰减的主要原因。其表现形式为一种微生物代谢产生的溶解性或胶体物质在膜过程中吸附于膜表面及孔道内;另一种是细菌吸附在膜表面并增殖形成生物膜。mbr膜直接与混合液接触,而污泥混合液又是微生物降解污废水中有机物的主要场所,其中充斥着各种粒径大小的活性污泥絮体及胞外聚合物(extracellular polymeric substances,eps)。因此mbr膜污染主要被归类于微生物污染,同时兼有机污染和无机污染。污染物与膜的作用有堵孔、吸附和沉积等多种形式。膜污染的表现为通量下降或跨膜压差(trans-membrane pressure,tmp)升高。污染物向膜面迁移速率主要由通量决定,mbr在恒定通量下操作时tmp通常表现为三个阶段变化:

4.第一阶段发生在运行初始的几个小时内,膜面与混合液发生强烈的相互作用,tmp快速升高。即使膜通量为0,混合液中的有机物和胶体也会短时间内在膜表面发生吸附,而在膜面翻转和滑行的一些污泥絮体,最终都脱离进入混合液。该阶段产生的跨膜阻力与膜面流体剪切力无关,而是取决于膜的孔径分布和表面化学特性。膜孔堵塞对这一阶段影响较大。大量研究结果表明,mbr在通量低于某个临界值条件下运行时,tmp增长很快达到一个相对稳定的状态,而产生的污染相对于整个运行过程可忽略。当运行通量高于该值时,稳定状态消失,tmp将随着运行时间的延长不断攀升,呈现严重污染。

5.第二阶段tmp表现为缓慢升高,又称为缓慢污染阶段。随着运行时间的推移,在膜面上出现了污泥絮体沉积及eps累积,并逐步形成滤饼层。mbr膜表面上的eps一部分来源于膜对混合液中eps的截留,另一部分来源于膜表面污泥絮体的生物分泌。就污泥絮体而言,含水率在98%以上,其孔隙结构相对mbr膜较疏松,形成初期对于膜污染阻力贡献并不大。但随着eps大量聚积形成凝胶层后,对于混合液中污染物的截留性能将明显增强。第二阶段持续的时间与eps的累积速率有关,并随着膜通量增大而缩短。

6.第三阶段tmp发生突跃并导致mbr无法继续正常运行。目前有关这一阶段的形成有多种假说,都符合恒通量过程中膜污染自我加速的基本特点。tmp跃升与膜表面污染或膜孔堵塞分布不均有关,污染较严重的局部区域膜通量下降较大,为了维持恒定平均通量,膜面部分区域通量将在高于临界通量的条件下运行,从而造成污泥絮体颗粒加速沉积。依据渗

透理论,随着各种污染物不断在滤饼层内部被截留、沉积,污染层结构逐渐致密化直到连通性消失,导致tmp突然升高。临界压力模型则认为存在一个“临界抽吸压力”,它能导致污染层内靠近膜面的胶体颗粒发生凝聚或解体,形成一层致密的污染层。

7.mbr膜污染被分为不可逆污染和可逆污染。不可逆污染需要定期采用维持性化学清洗或加强型化学清洗进行清除,一般为粘附性强的物质。可逆污染可通过反冲洗、膜松弛等物理方法消除,一般为堵塞膜孔或粘附于膜表面的较粗大颗粒物或滤饼层,滤饼层由大量的污泥絮体、胞外聚合物、无机盐以及其它微小颗粒物组成,具有多层孔隙结构。目前主流观点仍认为膜表面滤饼层的形成是导致膜通量下降的主要原因。

技术实现要素:

8.本实用新型提供一种减缓膜污染的膜生物反应器系统,通过系统化设计与多级过滤的模块化单元组合而获得了一种更稳定、高效、灵活并更具经济效益的膜生物反应器系统。

9.为实现上述目的,本实用新型采取以下技术方案:

10.一种减缓膜污染的膜生物反应器系统,包括反应器,还包括如下部件:

11.预处理单元,所述预处理单元的第一进水口与所述反应器的污水出口连接,所述预处理单元包括滤布筒以及位于所述滤布筒下方的刮刀,所述滤布筒被配置为过滤污水中的杂质,所述刮刀被配置为将附着在所述滤布筒上的污泥絮体刮下;

12.膜组件单元,所述膜组件单元的进水口与所述预处理单元的第一出水口连接,所述膜组件单元包括若干并排设置的陶瓷膜片,所述陶瓷膜片被配置为对污水进行分离处理,以达到排放水质要求。

13.所述的膜生物反应器系统,优选地,所述预处理单元还包括箱体、底座和卸料斗,所述箱体设置于所述底座上,所述滤布筒位于所述箱体内,所述箱体的底部为开口端,所述卸料斗设置于所述箱体的底部且与所述滤布筒相连通,所述卸料斗内设置有挡板,所述刮刀设置于所述挡板上。

14.所述的膜生物反应器系统,优选地,所述预处理单元还包括驱动机构,所述驱动机构设置于所述底座上,所述驱动机构通过联轴器与所述滤布筒传动连接。

15.所述的膜生物反应器系统,优选地,所述预处理单元还包括设置于所述箱体上的预处理进水管、预处理出水管和预处理回流管,所述预处理进水管与所述反应器的污水出口连接,所述预处理出水管与所述膜组件单元的进水口连接,所述预处理回流管与所述反应器的入口连接。

16.所述的膜生物反应器系统,优选地,所述膜组件单元还包括膜组件外壳以及位于所述膜组件外壳腔体内的u型托,所述u型托被配置为固定所述陶瓷膜片。

17.所述的膜生物反应器系统,优选地,所述膜组件单元还包括膜组件进水管、膜组件出水管和膜组件回流管,所述膜组件进水管与所述预处理出水管连接,所述膜组件回流管与所述箱体的第二进水口连接,所述膜组件出水管被配置为将符合水质要求的水排出。

18.所述的膜生物反应器系统,优选地,所述箱体包括溢流口和密封环,所述溢流口的右端通过嵌入的方式安装在所述密封环的内表面,所述密封环的外表面通过嵌入的方式安装在所述箱体上。

19.所述的膜生物反应器系统,优选地,所述滤布筒包括支撑筒以及包裹在所述支撑筒外部的滤布,所述滤布的孔径为100μm~200μm。

20.所述的膜生物反应器系统,优选地,所述卸料斗为v型卸料斗,所述挡板与所述卸料斗底部的夹角为30~60

°

。

21.所述的膜生物反应器系统,优选地,所述陶瓷膜片为一片式平板陶瓷膜,孔径为0.05~0.15μm。

22.本实用新型由于采取以上技术方案,其具有以下优点:

23.1、本实用新型的膜生物反应器系统主要包括滤布筒预处理单元和膜组件单元。滤布筒预处理单元中的滤布筒在电机的带动下转动,从而将污水中的污泥絮体与污水分离,较高浓度的污泥回流至反应器,污水经过滤布过滤进入滤布筒内,经过水泵抽出进入膜组件单元,再通过平板膜进行进一步的处理以使污水达到排放标准

24.2、本实用新型利用水流在被滤布筒带动的同时由于其活动的固定方向产生一定的动能,对滤布表面的污染有一定的冲刷作用,混合液的湍流加剧,剪切应力变强,这可以减少污泥絮体沉积在滤布表面。配合滤布筒下方的刮刀通过滤布筒的转动顺势将污泥絮体刮下,可以及时将堵塞的滤布表面清理,解决了由于滤布筒过长时间的工作表面滤饼层的形成导致过滤筒发生堵塞的现象,从而最大程度的保持滤筒的畅通性,从而保证其过滤效率,改变传统清洗方法,节省大量人力物力。

25.3、进入膜组件单元的污水经过滤布筒的过滤后污泥含量明显减少(进入膜组件单元的污水经过滤布筒的过滤后污泥含量减少至原来的10%左右)。因此明显减少了粘附于膜组件表面的较粗大颗粒物或滤饼层,从而明显缓解了膜污染,从而在不损坏膜组件的前提下有效的控制膜污染问题,保持了膜组件较高的通量水平,延长膜组件的使用寿命,大大提高了膜生物反应器系统在处理生活污水应用上的经济性和实用性。

附图说明

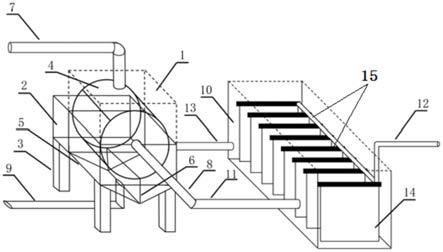

26.图1为本实用新型一实施例提供的膜生物反应器系统中预处理单元和膜组件单元的立体结构示意图;

27.图2为本实用新型该实施例提供的厌氧膜生物反应器系统的整体结构示意图

28.图中各标记如下:

29.1-箱体;2-电机;3-底座;4-滤布筒;5-卸料斗;6-刮刀;7-预处理进水管;8-预处理出水管;9-预处理回流管;10-膜组件外壳;11-膜组件进水管;12-膜组件出水管;13-膜组件回流管;14-陶瓷膜片;15-u型托;16-回流泵;17-进水蠕动泵;18-出水蠕动泵;19-反应器。

具体实施方式

30.为使本实用新型的目的、技术方案和优点更加清楚,下面对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.除非另外定义,本实用新型使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型中使用的“第一”、“第二”、“第

三”、“第四”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。

32.结合mbr膜污染形成过程可发现,第一阶段tmp升高主要是由不可逆污染所致,而可逆污染主要发生于第二阶段和第三阶段。对于连续的mbr正常运行,应该将第一阶段膜污染限制在一定范围内,尽量延长第二阶段的操作时间,防止第三阶段过早出现。本实用新型专利针对膜污染的机理过程,从源头解决膜污染问题,通过系统化设计与多级过滤的模块化单元组合提出了一种更稳定、高效、灵活并更具经济效益的膜生物反应器系统。

33.如图1、2所示,本实用新型提供一种减缓膜污染的膜生物反应器系统,包括反应器19,还包括如下部件:

34.预处理单元,预处理单元的第一进水口与反应器19的污水出口连接,预处理单元包括滤布筒4以及位于滤布筒4下方的刮刀6,滤布筒4被配置为过滤污水中的杂质,刮刀6被配置为将附着在滤布筒4上的污泥絮体刮下;

35.膜组件单元,膜组件单元的进水口与预处理单元的第一出水口连接,膜组件单元包括若干并排设置的陶瓷膜片14,陶瓷膜片14被配置为对污水进行分离处理,以达到排放水质要求。

36.在本实用新型一个优选的实施方案中,预处理单元还包括箱体1、底座3和卸料斗5,箱体1设置于底座3上,滤布筒4位于箱体1内,箱体1的底部为开口端,卸料斗5设置于箱体1的底部且与滤布筒4相连通,卸料斗5内设置有挡板,刮刀6设置于挡板上。

37.在本实用新型一个优选的实施方案中,预处理单元还包括驱动机构,驱动机构设置于底座3上,驱动机构通过联轴器与滤布筒4传动连接。

38.在本实用新型一个优选的实施方案中,预处理单元还包括设置于箱体1上的预处理进水管7、预处理出水管8和预处理回流管9,预处理进水管7与反应器19的污水出口连接,预处理出水管8与膜组件单元的进水口连接,预处理回流管9与反应器19的入口连接。

39.在本实用新型一个优选的实施方案中,膜组件单元还包括膜组件外壳10以及位于膜组件外壳10腔体内的u型托15,u型托15被配置为固定陶瓷膜片14。

40.在本实用新型一个优选的实施方案中,膜组件单元还包括膜组件进水管11、膜组件出水管12和膜组件回流管13,膜组件进水管11与预处理出水管8连接,膜组件回流管13与箱体1的第二进水口连接,膜组件出水管12被配置为将符合水质要求的水排出。

41.在本实用新型一个优选的实施方案中,箱体1包括溢流口和密封环,溢流口的右端通过嵌入的方式安装在密封环的内表面,密封环的外表面通过嵌入的方式安装在箱体1上。

42.在本实用新型一个优选的实施方案中,滤布筒4包括支撑筒以及包裹在支撑筒外部的滤布,滤布材质为聚酯材质,滤布的孔径为100μm~200μm。

43.在本实用新型一个优选的实施方案中,卸料斗5为v型卸料斗,挡板与卸料斗5底部的夹角为30~60

°

(优选45

°

),卸料筒5下方设置出水口。挡板将卸料斗5分割成两个斗。

44.在本实用新型一个优选的实施方案中,陶瓷膜片14为一片式平板陶瓷膜,材质为al2o3,孔径为0.05~0.15μm,优选0.1μm。

45.在本实用新型一个优选的实施方案中,刮刀6的材质为金属表面覆盖橡胶涂层,刮刀6与滤布筒4紧密接触。

46.图2提供了一种厌氧膜生物反应器系统,待处理的污水及经过三相分离器分离回流的污水通过预处理进水管7从反应器19的壳体底部流入预处理单元内,预处理单元由电机2供电,通过电机2带动滤布筒4进行旋转,当滤布筒4在旋转时,所产生的离心力会将装置内的悬浮液通过其自身势能将其带动并进行过滤,污水经滤布筒4过滤后所形成的净水在滤布筒4内被收集,通过水泵抽出进入膜组件单元。而污水中被过滤出的杂质留在滤布筒4的滤布上。水流在被滤布筒4带动的同时,由于其活动的固定方向产生一定的动能,对滤布表面的污染有一定的冲刷作用,同时搅动底部污泥槽而增加污泥的流动率。由于污泥的流动在滤布筒4过滤时容易发生污泥附着现象,位于滤布筒4下方的刮刀6通过滤布筒4的转动顺势将污泥絮体刮下,可以及时将堵塞的滤布表面清理,防止滤饼层的形成。经过刮刀6刮下的污泥进入卸料筒5,由装置底部的预处理回流管9经水泵抽出回流至反应器19内。液体分成二部分,一部分由预处理出水管8流入陶瓷膜组件;另一部分由预处理回流管9回流至反应器19内。陶瓷膜片14为平板陶瓷膜,材质为al2o3,孔径为0.1μm。这种材质比通常厌氧膜生物反应器中选用的pvdf等有机膜具有更宽的适用范围和较慢的膜污染速率。厌氧膜生物反应器的出水在陶瓷膜组件内经陶瓷膜片14的膜分离处理达到水质要求,由膜组件出水管12排出,下方污泥浓度较高的污水回流至预处理单元,从而实现能有效缓解膜污染。

47.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。