1.本实用新型涉及污水处理技术领域,尤其涉及一种饮料厂生产排料分流处理装置。

背景技术:

2.饮料厂污水站如发生设备、蒸汽、电气故障,由于饮料灭菌时间为10分钟,超过10分钟会排出饮料原液,会给污水站造成负荷过高(市售饮料化学需氧量浓度极高),导致污水站的生化处理系统内的活性污泥法微生物由于缺氧死亡。

3.由于饮料口味多换,市场更新快,订单量增减都会导致排料的变化。

4.现有工程方案的背景中,很多饮料企业未设置高浓排料储存池,氧化沟活性污泥法污水处理工程技术规范(hj578-2010),序批式活性污泥法污水处理工程技术规范(hj577-2010),以上是参考方案。

5.上述的工程操作方式可能会直接导致:1.污水情况不稳定,随生产情况变化而变化;2.排水口检测,水体污染指数超标;3.加重污水操作工人处理难度,使污水处理不可控。为此提出一种饮料厂生产排料分流处理装置。

技术实现要素:

6.本实用新型的目的是为了解决现有技术中存在的现有工程方案的背景中,很多饮料企业未设置高浓排料储存池,

7.氧化沟活性污泥法污水处理工程技术规范(hj578-2010),序批式活性污泥法污水处理工程技术规范(hj577-2010),以上是参考方案。

8.上述的工程操作方式可能会直接导致:1.污水情况不稳定,随生产情况变化而变化、2.排水口检测,水体污染指数超标、3.加重污水操作工人处理难度,使污水处理不可控的问题,而提出的一种饮料厂生产排料分流处理装置。

9.为了实现上述目的,本实用新型采用了如下技术方案:

10.一种饮料厂生产排料分流处理装置,包括车间排料间,所述车间排料间的一侧依次设置有氢氧化钠溶液罐、中转机构以及压滤机构;

11.其中,所述车间排料间的外壁一侧连通有排料口,所述排料口的一端连通有排料管,所述氢氧化钠溶液罐的顶部固定安装有水泵,所述水泵的进水端连通有抽水管,所述抽水管的一端贯穿于所述氢氧化钠溶液罐的顶部,并延伸至所述氢氧化钠溶液罐的内腔底部,所述水泵的出水端连通有输水管;

12.其中,所述氢氧化钠溶液罐的外壁顶部一侧连通有加注口;

13.其中,所述中转机构包括高浓排料储存池,所述排料管远离车间排料间的一端贯穿于所述高浓排料储存池的顶部,并与所述高浓排料储存池的内腔相连通,所述输水管远离水泵的一端贯穿于所述高浓排料储存池的顶部,并与所述高浓排料储存池的内腔相连通,所述高浓排料储存池的顶部固定安装有用于搅拌的搅拌结构,所述高浓排料储存池的

斜坡中位固定安装有潜污泵,潜污泵的进液端固定连接有进液管,所述进液管的一端连通有进污嘴;

14.其中,所述压滤机构包括支架,所述支架的顶部一侧固定安装有潜污泵,所述进液管远离高浓排料储存池的一端与所述潜污泵的进水端相连通。

15.优选地,所述搅拌结构包括固定安装于所述高浓排料储存池顶部的电机,所述电机的输出轴贯穿于高浓排料储存池的顶部,并伸入所述高浓排料储存池的内腔上方,所述高浓排料储存池的内腔中部转动安装有主动轴杆,所述主动轴杆朝向电机的一端端面与所述电机的输出轴端面固定连接,所述主动轴杆远离电机的一端端面与所述高浓排料储存池的内腔转动连接,所述主动轴杆的圆周表面从上至下固定连接有若干个第一叶片,所述主动轴杆的上部分别固定连接有第一主动皮带轮以及第二主动皮带轮;

16.其中,所述高浓排料储存池的内腔两侧分别转动安装有第一从动轴杆以及第二从动轴杆,所述第一从动轴杆以及第二从动轴杆的圆周表面从上至下分别固定连接有若干个第二叶片以及第三叶片;

17.其中,所述第一从动轴杆的上部固定安装有第一从动皮带轮,所述第一从动皮带轮与第一主动皮带轮之间传动连接有同一个第一皮带,所述第二从动轴杆的上部固定安装有第二从动皮带轮,所述第二从动皮带轮与第二主动皮带轮之间传动连接有同一个第二皮带。

18.优选地,所述第一主动皮带轮与第一从动皮带轮处于同一条水平线,所述第二主动皮带轮与第二从动皮带轮处于同一条水平线。

19.优选地,所述压滤机构还包括压滤机,所述压滤机的进水端固定安装有三通接头,所述三通接头的一端设置有第一支头,所述潜污泵的出水端连通有输液管,所述输液管远离潜污泵的一端与第一支头相连通;

20.其中,所述第一支头的一侧安装有第二阀门。

21.优选地,所述三通接头远离第一支头的一端设置有第二支头,所述第二支头与生化处理系统的管路相连通;

22.其中,所述第二支头的一侧安装有第三阀门;

23.其中,所述三通接头与第一支头以及第二支头相邻的一侧设置有主头,所述主头与所述压滤机的进水端相连通;

24.其中,所述主头的一侧安装有第一阀门。

25.优选地,所述支架靠近潜污泵的顶部一侧固定安装有plc控制器,所述plc控制器的控制输出端通过导线与潜污泵的电控输入端电性连接,所述plc控制器的控制输出端分别通过导线与水泵以及电机的电控输入端电性连接。

26.与现有技术相比,本实用新型的有益效果是:

27.一、本技术方案中,在高浓排料储存池的作用下,能够使排料可控,污水站不受突发情况影响,依然按照正常程序启停,不需要任何多余操作;

28.二、本技术方案中,停产时,高浓排料储存池能够把废料液调回生化处理系统保证微生物存活,不需要另外浪费能源处理高浓度排料;

29.三、本技术方案中,当氢氧化钠溶液进入高浓排料储存池内后,在与高浓排料储存池内的饮料废液混合后,电机通过其输出轴的转动驱动主动轴杆的转动,主动轴杆在驱动

第一叶片进行搅拌的过程中,同步驱动第一主动皮带轮以及第二主动皮带轮的转动,第一主动皮带轮和第二主动皮带轮分别通过第一皮带以及第二皮带的传动作用下,驱动第一从动轴杆以及第二从动轴杆的转动,第一从动轴杆以及第二从动轴杆的转动进而驱动第二叶片以及第三叶片能够与第一叶片共同配合,对高浓排料储存池内的混合液进行搅拌,使混合液的ph值能够达到7的一个理想状态,高浓排料储存池内的饮料混合液内含果蔬纤维,潜污泵通过进液管从高浓排料储存池内将含有纤维的饮料混合液抽取并通过输液管输向三通接头,在进入三通接头之前,拧开第一阀门以及第二阀门,并旋紧第三阀门,使进入三通接头的混合液能够通过主头进入压滤机内,可直接把果蔬汁里面的纤维去除通过压滤机压成泥饼,减少生化处理系统负担,进而能够使环保超标风险减少,更好保护周围水资源环境。

附图说明

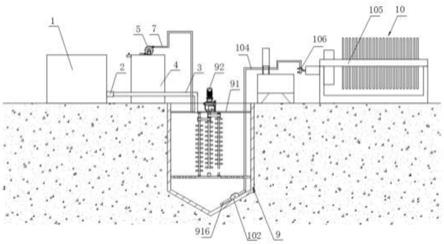

30.图1为本实用新型提供的一种饮料厂生产排料分流处理装置的结构示意图;

31.图2为本实用新型提供的一种饮料厂生产排料分流处理装置中中转机构的结构示意图;

32.图3为本实用新型提供的一种饮料厂生产排料分流处理装置中压滤机构的结构示意图;

33.图4为本实用新型提供的一种饮料厂生产排料分流处理装置中氢氧化钠溶液罐和水泵相组合的结构示意图;

34.图5为本实用新型提供的一种饮料厂生产排料分流处理装置中三通接头的结构示意图。

35.图中:1、车间排料间;2、排料口;3、排料管;4、氢氧化钠溶液罐;5、水泵;6、抽水管;7、输水管;8、加注口;9、中转机构;91、高浓排料储存池;92、电机;93、主动轴杆;94、第一叶片;95、第一主动皮带轮;96、第二主动皮带轮;97、第一从动轴杆;98、第二叶片;99、第一从动皮带轮;910、第一皮带;911、第二从动轴杆;912、第三叶片;913、第二从动皮带轮;914、第二皮带;915、进污嘴;916、进液管;10、压滤机构;101、支架;102、潜污泵;103、plc控制器;104、输液管;105、压滤机;106、三通接头;1061、主头;1062、第一阀门;1063、第一支头;1064、第二阀门;1065、第二支头;1066、第三阀门。

具体实施方式

36.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

37.实施例一

38.参照图1-图5,一种饮料厂生产排料分流处理装置,包括车间排料间1,车间排料间1的一侧依次设置有氢氧化钠溶液罐4、中转机构9以及压滤机构10;

39.其中,车间排料间1的外壁一侧连通有排料口2,排料口2的一端连通有排料管3,氢氧化钠溶液罐4的顶部固定安装有水泵5,水泵5的进水端连通有抽水管6,抽水管6的一端贯穿于氢氧化钠溶液罐4的顶部,并延伸至氢氧化钠溶液罐4的内腔底部,水泵5的出水端连通

有输水管7;

40.其中,氢氧化钠溶液罐4的外壁顶部一侧连通有加注口8;

41.其中,中转机构9包括高浓排料储存池91,排料管3远离车间排料间1的一端贯穿于高浓排料储存池91的顶部,并与高浓排料储存池91的内腔相连通,输水管7远离水泵5的一端贯穿于高浓排料储存池91的顶部,并与高浓排料储存池91的内腔相连通,高浓排料储存池91的顶部固定安装有用于搅拌的搅拌结构,高浓排料储存池91的斜坡中位固定安装有潜污泵102,潜污泵102的进液端固定连接有进液管916,进液管916的一端连通有进污嘴915;

42.其中,压滤机构10包括支架101,支架101的顶部一侧固定安装有潜污泵102,进液管916远离高浓排料储存池91的一端与潜污泵102的进水端相连通。

43.实施例二

44.参照图1-图5,本实用新型提供一种新的技术方案:一种饮料厂生产排料分流处理装置,包括车间排料间1,车间排料间1的一侧依次设置有氢氧化钠溶液罐4、中转机构9以及压滤机构10;其中,车间排料间1的外壁一侧连通有排料口2,排料口2的一端连通有排料管3,氢氧化钠溶液罐4的顶部固定安装有水泵5,水泵5的进水端连通有抽水管6,抽水管6的一端贯穿于氢氧化钠溶液罐4的顶部,并延伸至氢氧化钠溶液罐4的内腔底部,水泵5的出水端连通有输水管7;其中,中转机构9包括高浓排料储存池91,排料管3远离车间排料间1的一端贯穿于高浓排料储存池91的顶部,并与高浓排料储存池91的内腔相连通,输水管7远离水泵5的一端贯穿于高浓排料储存池91的顶部,并与高浓排料储存池91的内腔相连通,高浓排料储存池91的顶部固定安装有用于搅拌的搅拌结构,高浓排料储存池91的斜坡中位固定安装有潜污泵102,潜污泵102的进液端固定连接有进液管916,进液管916的一端连通有进污嘴915;其中,压滤机构10包括支架101,支架101的顶部一侧固定安装有潜污泵102,进液管916远离高浓排料储存池91的一端与潜污泵102的进水端相连通,车间排料间1内排出的饮料废液通过排料口2以及排料管3,向高浓排料储存池91内排放,由高浓排料储存池91进行统一的存储,水泵5通过抽水管6从氢氧化钠溶液罐4内抽取氢氧化钠溶液,经由输水管7输向高浓排料储存池91内,对高浓排料储存池91内酸性的饮料废液进行酸碱中和,在酸碱中和的反应作用下,将原本酸性饮料的ph值小于4.4的范围,中和至ph值为7-9的适合微生物生长的范围,并通过搅拌结构对高浓排料储存池91内的混合液进行混合搅拌,高浓排料储存池91内的饮料混合液内含果蔬纤维,潜污泵102通过进液管916从高浓排料储存池91内将含有纤维的饮料混合液抽取并通过输液管104输向三通接头106,在进入三通接头106之前,拧开第一阀门1062以及第二阀门1064,并旋紧第三阀门1066,使进入三通接头106的混合液能够通过主头1061进入压滤机105内,可直接把果蔬汁里面的纤维去除通过压滤机105压成泥饼,减少生化处理系统负担;搅拌结构包括固定安装于高浓排料储存池91顶部的电机92,电机92的输出轴贯穿于高浓排料储存池91的顶部,并伸入高浓排料储存池91的内腔上方,高浓排料储存池91的内腔中部转动安装有主动轴杆93,主动轴杆93朝向电机92的一端端面与电机92的输出轴端面固定连接,主动轴杆93远离电机92的一端端面与高浓排料储存池91的内腔转动连接,主动轴杆93的圆周表面从上至下固定连接有若干个第一叶片94,主动轴杆93的上部分别固定连接有第一主动皮带轮95以及第二主动皮带轮96;其中,高浓排料储存池91的内腔两侧分别转动安装有第一从动轴杆97以及第二从动轴杆911,第一从动轴杆97以及第二从动轴杆911的圆周表面从上至下分别固定连接有若干个第二叶片98以及第三叶

片912;其中,第一从动轴杆97的上部固定安装有第一从动皮带轮99,第一从动皮带轮99与第一主动皮带轮95之间传动连接有同一个第一皮带910,第二从动轴杆911的上部固定安装有第二从动皮带轮913,第二从动皮带轮913与第二主动皮带轮96之间传动连接有同一个第二皮带914,当氢氧化钠溶液进入高浓排料储存池91内后,在与高浓排料储存池91内的饮料废液混合后,电机92通过其输出轴的转动驱动主动轴杆93的转动,主动轴杆93在驱动第一叶片94进行搅拌的过程中,同步驱动第一主动皮带轮95以及第二主动皮带轮96的转动,第一主动皮带轮95和第二主动皮带轮96分别通过第一皮带910以及第二皮带914的传动作用下,驱动第一从动轴杆97以及第二从动轴杆911的转动,第一从动轴杆97以及第二从动轴杆911的转动进而驱动第二叶片98以及第三叶片912能够与第一叶片94共同配合,对高浓排料储存池91内的混合液进行搅拌,使混合液的ph值能够达到7的一个理想状态;第一主动皮带轮95与第一从动皮带轮99处于同一条水平线,便于使第一皮带910安装于第一主动皮带轮95和第一从动皮带轮99之间,第二主动皮带轮96与第二从动皮带轮913处于同一条水平线,便于使第二皮带914安装于第二主动皮带轮96以及第二从动皮带轮913之间;压滤机构10还包括压滤机105,压滤机105的进水端固定安装有三通接头106,三通接头106的一端设置有第一支头1063,潜污泵102的出水端连通有输液管104,输液管104远离潜污泵102的一端与第一支头1063相连通;其中,三通接头106与第一支头1063以及第二支头1065相邻的一侧设置有主头1061,主头1061与压滤机105的进水端相连通;其中,主头1061的一侧安装有第一阀门1062其中,第一支头1063的一侧安装有第二阀门1064,三通接头106远离第一支头1063的一端设置有第二支头1065,第二支头1065与生化处理系统的管路相连通;其中,第二支头1065的一侧安装有第三阀门1066在饮料混合液进入三通接头106之前,拧开第一阀门1062以及第二阀门1064,并旋紧第三阀门1066,使进入三通接头106的混合液能够通过主头1061进入压滤机105内,可直接把果蔬汁里面的纤维去除通过压滤机105压成泥饼,减少生化处理系统负担,第二支头1065与生化处理系统的管路相接通,当饮料混合液中没有果蔬纤维时,旋紧第一阀门1062,并旋松第二阀门1064以及第三阀门1066,使其能够直接排放至生化处理系统;支架101靠近潜污泵102的顶部一侧固定安装有plc控制器103,plc控制器103的控制输出端通过导线与潜污泵102的电控输入端电性连接,plc控制器103的控制输出端分别通过导线与水泵5以及电机92的电控输入端电性连接,在plc控制器103的控制作用下,能够分别对水泵5、电机92以及潜污泵102进行控制,其中,氢氧化钠溶液罐4的外壁顶部一侧连通有加注口8,通过加注口8,可以向氢氧化钠溶液罐4内补充氢氧化钠溶液。

45.工作原理:车间排料间1内排出的饮料废液通过排料口2以及排料管3,向高浓排料储存池91内排放,由高浓排料储存池91进行统一的存储,水泵5通过抽水管6从氢氧化钠溶液罐4内抽取氢氧化钠溶液,经由输水管7输向高浓排料储存池91内,对高浓排料储存池91内酸性的饮料废液进行酸碱中和,在酸碱中和的反应作用下,将原本酸性饮料的ph值小于4.4的范围,中和至ph值为7-9的适合微生物生长的范围,当氢氧化钠溶液进入高浓排料储存池91内后,在与高浓排料储存池91内的饮料废液混合后,电机92通过其输出轴的转动驱动主动轴杆93的转动,主动轴杆93在驱动第一叶片94进行搅拌的过程中,同步驱动第一主动皮带轮95以及第二主动皮带轮96的转动,第一主动皮带轮95和第二主动皮带轮96分别通过第一皮带910以及第二皮带914的传动作用下,驱动第一从动轴杆97以及第二从动轴杆911的转动,第一从动轴杆97以及第二从动轴杆911的转动进而驱动第二叶片98以及第三叶

片912能够与第一叶片94共同配合,对高浓排料储存池91内的混合液进行搅拌,使混合液的ph值能够达到7的一个理想状态,高浓排料储存池91内的饮料混合液内含果蔬纤维,潜污泵102通过进液管916从高浓排料储存池91内将含有纤维的饮料混合液抽取并通过输液管104输向三通接头106,在进入三通接头106之前,拧开第一阀门1062以及第二阀门1064,并旋紧第三阀门1066,使进入三通接头106的混合液能够通过主头1061进入压滤机105内,可直接把果蔬汁里面的纤维去除通过压滤机105压成泥饼,减少生化处理系统负担,第二支头1065与生化处理系统的管路相接通,当饮料混合液中没有果蔬纤维时,旋紧第一阀门1062,并旋松第二阀门1064以及第三阀门1066,使其能够直接排放至生化处理系统,在plc控制器103的控制作用下,能够分别对水泵5、电机92以及潜污泵102进行控制。

46.以上,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。