1.本发明涉及固液分离处理技术领域,特别是一种深度脱水干化一体机及方法。

背景技术:

2.目前,板框式压滤机工作原理为通过板框的挤压,使与污泥混合在一起的水通过滤布排出,达到脱水的目的。

3.中国专利申请,专利申请号:2021105430858,于2021年7月9日在专利公报上公布了《一种单榨笼污泥压滤系统装置》。

4.所公布的单榨笼污泥压滤系统 装置具体包括:压力机1、榨笼推移装置2、压滤桶3、布料装置4和出料装置5;压力机1、榨笼推移装置2和压滤桶3安装在底座上,榨笼推移装置2与压滤桶3连接,榨笼推移装置2推拉压滤桶3作往复运行,进入或推出布料机架4-9内及压力机下,在压滤桶内安装有托泥板举升装置;布料装置4和出料装置5安装在布料机架4-9上,布料装置4和出料装置5在布料机架4-9上运行,布料装置4跨在压滤桶的上方或退出压滤桶上方。

5.经过上述深度脱水干化一体机处理完成的物料,含水量仍然在60%左右,给后续的工作带来了困难。

技术实现要素:

6.本发明的目的是要提供一种深度脱水干化一体机及方法,解决经过现有技术处理后的物料含水量仍然在60%左右的问题。

7.本发明的目的是这样实现的:本发明包括压滤系统装置以及基于压滤系统装置的处理方法。

8.所述的压滤系统装置包括:压力机、榨笼推移装置、压滤桶、布料装置和出料装置;压力机、榨笼推移装置和压滤桶安装在底座上,榨笼推移装置与压滤桶连接,榨笼推移装置推拉压滤桶作往复运行,进入或推出布料机架内及压力机下,在压滤桶内安装有托泥板举升装置;布料装置和出料装置安装在布料机架上,布料装置和出料装置在布料机架上运行,布料装置跨在压滤桶的上方或退出压滤桶上方;还包括:上料装置、转运装置和带式风干干化装置;在出料装置的出料端安装有转运设备;转运设备一端位于出料装置的出料端,另一端位于带式风干干化装置的入料口;上料装置的出料口位于布料装置的入料口上端。

9.所述的转运设备为螺旋输送机,或为皮带输送机。

10.所述的上料装置包括:液压柱塞泵和格栅破壁装置;将膏体物料通过液压柱塞泵和格栅破壁装置实施上料;液压柱塞泵位于格栅破壁装置前面,通过破壁管路相连接;液压柱塞泵往复运动加压释放对污泥加压破壁、格栅破壁装置对污泥格栅破壁,对污泥实施双重破壁;经过双重破壁的污泥通过与格栅破壁装置连接的压榨管路输送到布料装置,经过压榨脱水设备对污泥进行压榨处理。

11.或者所述的上料装置为螺旋输送机;或刮板机输送机;或皮带机输送机,将非流体物料直接输送上料。

12.所述的带式风干干化装置包括:进料摊铺系统、风箱、干燥床、风力交换器、除尘系统和卸料清扫机构;干燥床安装在风箱内侧的框架内,进料摊铺系统安装在干燥床一端上部的风箱上,风力交换器有多个,均匀分布安装在干燥床上部的风箱上,向干燥床吹风;除尘系统和卸料清扫机构安装在风箱底部,卸料清扫机构用来输送风干后的物料以及从网带孔隙落下的碎沫。

13.所述的进料摊铺系统包括:进料料斗、破碎机和分料机;进料料斗的进料端与来料设备的出料口对接,进料料斗的出料端与风箱进料端对接,能够将物料均匀的摊铺到干燥床的网带上方;分料机安装在料斗底部,能够将破碎后的物料均匀的摊铺在下方的干燥床的网带上;破碎机安装在分料机上方的进料料斗内部,用于破碎大块物料。

14.所述的破碎机包括:破碎驱动、破碎同步器、破碎刀片和破碎轴承座;破碎驱动与破碎同步器连接并安装在进料料斗外部,破碎同步器的输出轴与破碎机轴的一端连接,驱动部分通过同步器为破碎机轴提供动力;破碎刀片安装在破碎机轴上,大块物料在破碎刀片的快速旋转下破碎成小碎块,进入下套工艺;破碎轴承座支撑破碎机轴的另一端,安装在进料料斗外部。

15.所述的分料机包括:分料驱动、分料同步器、分料刮板和分料轴承座;分料驱动与分料同步器连接并安装在进料料斗外部,分料同步器的输出轴与分料机中轴的一端连接,分料驱动通过分料同步器为分料机中轴提供动力;分料刮板安装在分料机中轴上,破碎后的物料在分料刮板的作用下均匀的摊铺在网带上;分料轴承座支撑破碎轴的另一端,安装在进料料斗外部;分料刮板与干燥床的网带同步运行。

16.所述的干燥床有多层,结构相同;每层干燥床上下两层错位布置,出料端到下层干燥床接料端设有挡料板,能够使得上层物料平顺完整的落到下层干燥床。

17.所述的干燥床包括:干燥驱动、链传动、传动轴、网带和张紧轴;传动轴通过轴承座安装在一端风箱两侧框架上,张紧轴通过轴承座安装在风箱另一端两侧框架上;在传动轴和张紧轴之间连接有闭环的环形网带;传动轴通过链传动与减速机相连,张紧轴上连接有可调节联轴器,通过可调节联轴器的尾部丝杆调节网带的松紧。

18.所述的风力交换器包括:送风风机、风机支架和控制单元;安装在风箱上壁;风机支架固定在风箱箱体上,多个风机固定一排,根据不同物料不同要求,由控制单元可控制全部或部分风机的启停,来达到不同的物料效果。

19.所述的除尘系统包括:vaportek干式中和法除臭装置、吸收法除臭装置、吸附法除臭装置、等离子法除臭装置、微生物法除臭装置、臭氧法除臭装置、燃烧法除臭装置、冷凝法除臭装置、uv光催化氧化除臭装置;为其中的一种除臭装置,或者二种除臭装置以上的任意组合,组合规则为,清除大颗粒尘的装置位于清除细微颗粒尘的装置之前。

20.基于深度脱水干化一体机的处理方法,具体步骤为:步骤1、针对含水量高的湿膏浆类物料,物料经由缓存仓输送至泵送破壁机构,破壁后的物料进入深度压榨脱水系统布料机接料斗;步骤2、针对含水量高的非流体类物料,物料经由缓存仓由相应的输送设备输送至深度压榨脱水系统布料机接料斗;

步骤3、布料机接料斗内物料在布料机的工作下向布料工位的压滤桶实施布料直至布料完成,各设备复位;步骤4、榨笼推移装置对位于布料工位的压滤桶实施推移工序,推移至压力机工位;步骤5、压力机对位于压力机工位的压滤桶实施压滤,直至压滤完成,导轨升降油缸顶起;步骤6、榨笼推移装置对位于压力机工位的压滤桶实施推移工序,拉至出料工位;步骤7、出料工位实施出料工序;步骤8、出料工位卸出的物料经转运设备输送至带式风干干化机进料料斗内,进行风干干化处理。

21.风干干化方法,具体步骤如下:步骤1、物料从上游来料设备输送至进料料斗内;步骤2、在进料料斗内的大块物料经过破碎机时,在破碎刀片的快速旋转下被破碎成小碎块,经过破碎的物料成为松散易于风干的状态,由分料机均匀地摊铺在干燥床上;步骤3、启动风力交换器,高压风从上往下或从下往上穿过铺满物料的网带,带走物料中的水分,完成物料中水分传递的进程,使物料均匀干燥;步骤4、启动风力交换器的同时启动除尘系统;除尘系统将风箱内的湿气、排出风箱外部并实施处理;步骤5、干燥床的网带由干燥驱动拖动在风箱内带动物料移动;依据物料水分情况自由调节网带的运行速度;步骤6、干燥后的成品连续落入卸料清扫机构中,输送至指定位置;调节空气量、物料停留时间及加料速度以取得好的干燥效果。

22.除尘系统的处理步骤如下:步骤1-1、在变频风机的负压作用下,通过收集管道将物料逸散、挥发的臭气收集;步骤1-2、喷淋塔利用气体与液体间的接触,而将气体中的粉尘、污染物传送到液体中,然后再将清洁气体与被粉尘、污染的液体分离,达到清净气体的目的;步骤1-3、废气进入到uv光催化氧化设备中,利用高能电子、自由基等活性粒子和废气中的污染物作用,使污染物分子发生分解,并发生后续的各种反应以达到降解污染物的目的,使之降解为低分子无毒无害物质、水和二氧化碳;步骤1-4、经过uv光催化氧化设备的未反应完全的臭氧和废气进入到活性炭催化箱体中,利用活性炭固体表面上存在着未平衡和未饱和的分子引力或化学健力,吸附气体分子,使其浓聚并保持在固体表面,污染物质从而被吸附,废气经过滤器后,进入设备排尘系统;步骤1-5、处理后的废气最后在风机的作用下最终完成达标排放。

23.有益效果,由于采用了上述方案,本发明的针对膏体状物料采用深度压榨破壁装置,将物料输入至液压柱塞泵输送料缸,进行多次挤压换向,使得物料在较高压力状态以及高压间断状态的交替变换的作用下,其亲水结构会遭到破坏,部分结合键发生断裂,其絮凝团内大部分的间隙水及部分颗粒的毛细管水被释放出来形成游离水,有效破坏物料分子的亲水特性,对物料进行第一次破壁处理;再次经过格栅孔再次挤压、切割、混合,固液分离的

亲水结构再次遭到破坏,形成为一种便于通过压榨快速释放结合水的疏松浆体,对物料进行第二次破壁处理。实现了不用药剂添加剂就能对膏体物料达到很好的压滤效果,大大减少固液分离的成本,并且物料本质不会改变,对后续处理工序有一定好处。解决了现有技术中,物料压榨难度较高、脱水率低下的问题;深度压榨脱水系统包含压力机、榨笼推移装置、压滤桶、布料装置和出料装置;压力机、榨笼推移装置和压滤桶安装在底座上,榨笼推移装置与压滤桶连接,榨笼推移装置推拉压滤桶作往复运行,进入或推出布料机架内及压力机下,在压滤桶内安装有托泥板举升装置;布料装置和出料装置安装在布料机架上,布料装置和出料装置在布料机架上运行,布料装置跨在压滤桶的上方或退出压滤桶上方;布料机接料斗内物料在布料机的工作下向布料工位的压滤桶实施布料直至布料完成,各设备复位后,榨笼推移装置对位于布料工位的压滤桶实施推移工序,推移至压力机工位,压力机对位于压力机工位的压滤桶实施压滤,直至压滤完成,导轨升降油缸顶起,然后榨笼推移装置对位于压力机工位的压滤桶实施推移工序,拉至出料工位,出料工位实施出料工序;本发明的单榨笼压滤系统,将布料工序与出料工序布置在同一工位,与压榨工位在同一轴线,占用空间更小,实现了在较小空间内完成布料、压榨、出料、清洗等多道工序的运作,减少各工序之间的衔接时间,提高整套系统的运行效率。双皮带式布料技术,与现有技术相比布料更加均匀、泥层厚度一致、泥点不外撒。出料装置,采用滤布布辊固定的方式,与现在有技术相比流程更加简单、滤布卷布时不跑偏,提高出料效率。

24.深度压榨脱水系统出料工位的物料经转运设备输送至带式风干干化系统装置,本系统包括:进料摊铺系统、风箱、干燥床、风力交换器、除尘系统和卸料清扫机构;干燥床安装在风箱内侧的框架内,进料摊铺机安装在第一层干燥床上部,风力交换器安装在干燥床上部或下部,在输送网带通过时,采用对流干燥的方式,高强风从上往下或从下往上通过输送带上的物料,从而使物料能均匀干燥。除尘系统和卸料清扫机构安装在风箱底部,卸料清扫机构用来输送风干后的物料以及从网带孔隙落下的碎沫等。整个干化过程最大程度上避免了机械力,通过本设备的干燥,通常物料可以被干化至含水约30%的干物质。

25.物料在料斗内经破碎机破碎或造粒机造粒变成松散易于风干的状态,由分料机均匀地铺在输送网带上,输送网带由传动装置拖动在风干干化机内移动。可依据实际情况确定运行速度,含水60%左右的物料可选用带宽2米,布料层厚度100mm的组合,能实现最大的经济效益;风干干化机由一层或多层组成,每一到两层布置一层高压风循环系统,尾气由专门排湿风机排出,废气由调节阀控制,高压风从上往下或从下往上穿过铺满物料的输送网带完成物料中水分传递的进程,带走物料水份,从而使物料能均匀干燥。输送带缓慢移动,运行速度可根据物料水分自由调节,干燥后的成品连续落入卸料清扫机构中,输送至指定位置。

26.在性能上可以调节空气量、物料停留时间及加料速度以取得很好干燥效果。设备配置灵活,采用常温通风干燥的方式,没有加热装置,大大降低了设备的装机功率,高度节省能源。没有加热装置所以不会破坏部分物料因不能使用超常温干化而破坏原有该物料的性质的现象。

27.在控制方面可以做到一旦发生干扰,系统执行自稳定处理;自动调节,适应各种固液分离质量和湿度;通过集成程序控制,实现高标准安全;高度自动化,实现低使用应力。

28.通过上述过程,风干干化机适用性广、干燥均匀,能耗低,效率高,排放少,达到了本发明的目的。

29.优点:1、物料在进行脱水压滤工作中无需添加药剂添加剂,有效降低成本,且避免了添加药剂添加剂物料增量的问题。物料破壁经深度压榨后的含水量低,达到55%-60%;在运行过程中未使用各种化学制剂,环境污染小。

30.2、单榨笼压滤系统,将布料工序与出料工序布置在同一工位,与压榨工位在同一轴线,占用空间更小,实现了在较小空间内完成布料、压榨、出料、清洗等多道工序的运作,减少各工序之间的衔接时间,提高整套系统的运行效率。

31.3、相较低温干化或其他烘干干化设备总装机功率降低,工作运行过程简单、运行成本低,节能减排,未加热物料温度,不会使得物料的性质发生改变。

32.4、布局更合理,结构更紧凑,使用功率低,节约能源。

33.5、简化工作流程,各工序之间的衔接更快速、操作更简单,工作效率更高。

34.6、干燥速度快、蒸发强度高;设备运行更稳定,故障率更低。

35.通过本发明系统的处理,使物料可以被干化至含水约30%的干物质,解决了经过现有技术处理后的物料含水量仍然在60%左右的问题,达到了本发明的目的。

附图说明

36.图1是本发明的结构示意图。

37.图2是图1的俯视结构示意图。

38.图3是图1的左视结构示意图。

39.图4是本发明榨笼推移装置与榨笼相连接的结构示意图。

40.图5为本发明托泥板举升装置托泥板下落后状态结构示意图。

41.图6是本发明布料装置和出料装置的结构示意图。

42.图7是本发明的带式风干干化系统装置结构示意图。

43.图8是图7的a-a向剖面结构示意图。

44.图9是本发明进料摊铺系统的结构示意图。

45.图10是本发明进料摊铺系统的破碎机结构示意图。

46.图11是本发明进料摊铺系统的分料机结构示意图。

47.图12是本发明干燥床断面结构示意图。

48.图13是本发明干燥床的第一个实施例结构示意图。

49.图14是本发明干燥床的第二个实施例结构示意图。

50.图15是本发明的风力交换器结构示意图。

51.图16是本发明除尘系统结构框图。

52.图17是本发明的方法流程方框图。

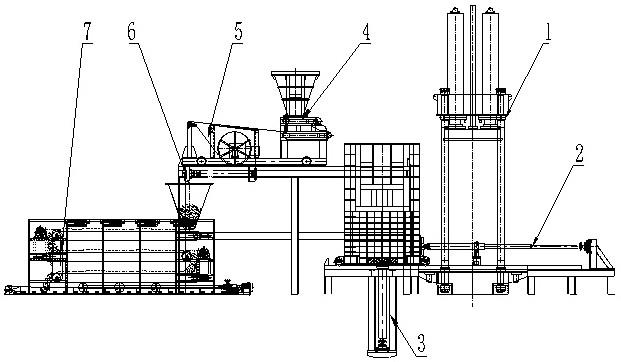

53.图中,1、压滤机;2、榨笼推移装置;3、托泥板举升装置;4、布料装置;5、出料装置。

54.2-1、推移驱动装置;2-2、驱动装置支撑架;2-3、驱动装置安装座;2-4、驱动装置铰接。

55.3-1、托泥板;3-2、举升驱动装置;3-3、举升驱动装置导向护筒;3-4、举升驱动装置

安装座。

56.4-1、布料出料移动架;4-2、布料出料框架驱动装置;4-3、临时储料装置;4-4、下料皮带机;4-5、压布装置;4-6、滚布皮带机;4-7、刮泥装置;4-8、移动限位块;4-9、布料机架。

57.5-1、滤布布辊;5-2、滤布托辊;5-3、滤布张紧装置;5-4、卷布驱动装置。

58.7-1、风箱;7-2、干燥床;7-3、进料摊铺系统;7-4、风力交换器;7-5、除尘系统;7-6、卸料清扫机构。

59.7-2-1、干燥驱动;7-2-2、链传动;7-2-3、传动轴;7-2-4、网带;7-2-3.1、1#传动轴;7-2-4.1、1#网带;7-2-5.1、1#张紧轴;7-2-3.2、2#传动轴;7-2-4.2、2#网带;7-2-5.2、2#张紧轴;7-2-6.2、托辊。

60.7-3-1、进料料斗;7-3-2、破碎机;7-3-3、分料机;7-3-2-1、破碎机驱动;7-3-2-2、破碎同步器;7-3-2-3、破碎刀片;7-3-2-4、破碎轴承座;7-3-3-1、分料机驱动;7-3-3-2、分料同步器;7-3-3-3、分料刮板;7-3-3-4、分料轴承座。

61.7-4-1、送风风机。

62.7-5-1、负压风机;7-5-2、喷淋塔;7-5-3、uv光催化氧化设备;7-5-4、活性炭吸附设备。

具体实施方式

63.实施例1:本发明包括压滤系统装置以及基于压滤系统装置的处理方法。

64.深度脱水干化一体机为压滤系统装置;压滤系统装置包括:压力机1、榨笼推移装置2、压滤桶3、布料装置4和出料装置5;压力机1、榨笼推移装置2和压滤桶3安装在底座上,榨笼推移装置2与压滤桶3连接,榨笼推移装置2推拉压滤桶3作往复运行,进入或推出布料机架4-9内及压力机下,在压滤桶内安装有托泥板举升装置;布料装置4和出料装置5安装在布料机架4-9上,布料装置4和出料装置5在布料机架4-9上运行,布料装置4跨在压滤桶的上方或退出压滤桶上方。

65.还包括:上料装置、转运装置6和带式风干干化装置7;在出料装置5的出料端安装有转运装置6;转运装置6一端位于出料装置5的出料端,另一端位于带式风干干化装置7的入料口;上料装置的出料口位于布料装置4的入料口上端。

66.所述的转运装置6为螺旋输送机;或为皮带输送机。

67.所述的上料装置包括:液压柱塞泵和格栅破壁装置;将膏体物料通过液压柱塞泵和格栅破壁装置实施上料;液压柱塞泵位于格栅破壁装置前面,通过破壁管路相连接;液压柱塞泵和格栅破壁装置采用在先申请的《一种对污泥进行深度压榨的污泥破壁装置》,专利号为201921616342.0;液压柱塞泵往复运动加压释放对污泥加压破壁、格栅破壁装置对污泥格栅破壁,对污泥实施双重破壁;经过双重破壁的污泥通过与格栅破壁装置连接的压榨管路输送到布料装置5,经过压榨脱水设备对污泥进行压榨、脱水处理。

68.所述的污泥压滤机1为一级压滤装置;或者压滤机包括一级压滤装置和二级压滤装置,结构相同,包括:压滤桶和压力机;压滤桶置于压力机的压滤平台下,压力机对压滤桶内的物料施加过滤压力。

69.所述的压力机包括:压滤油缸、压滤油缸活塞、压滤平台、压滤支柱、压滤底座、滤桶导轨和压滤顶座;在压滤顶座和压滤底座之间连接有压滤支柱;在压滤顶座上连接有压

滤油缸,压滤油缸的压滤油缸活塞穿过压滤顶座,在压滤油缸活塞的端连接有压滤平台;在压滤底座上有滤桶导轨,压滤桶在滤桶导轨上运行。

70.所述的压滤桶包括:滤桶托板、压滤桶体、滤桶滚轮和托板升降装置;在压滤桶体的底部有出水孔;在压滤桶体内有滤桶托板;在压滤桶体的底部连接有滤桶滚轮;滤桶托板与托板升降装置连接;在托板升降装置一侧的压滤桶体上端边上安装有滤布滚筒;滤布的一端固定在滤桶托板上,另一端固定在滤布滚筒上,清理完成固液分离的滤布卷绕在滤布滚筒上。

71.所述的榨笼推移装置2包括:榨笼推移驱动装置2-1、驱动装置支撑架2-2、驱动装置安装座2-3和驱动装置铰接2-4;榨笼推移驱动装置2-1的一端与驱动装置安装座2-3连接,驱动装置安装座2-3安装在底座上,榨笼推移驱动装置2-1的另一端有驱动装置铰接2-4,并通过驱动装置铰接2-4与榨笼连接;在榨笼推移驱动装置2-1的外壳上连接有驱动装置支撑架2-2。所述的榨笼推移驱动装置2-1是液压驱动装置;或者为气压驱动装置;或者为电动驱动装置。

72.所述的驱动装置支撑架2-2包括:导轨、驱动装置支撑架行走轮、驱动装置支撑架抱箍和驱动装置支撑框架4;在驱动装置支撑框架的下端连接有驱动装置支撑架行走轮,在驱动装置支撑框架的上端连接有驱动装置支撑架抱箍,驱动装置支撑架行走轮在导轨上滚动运行。

73.所述的驱动装置安装座2-3包括:驱动装置安装座、球窝法兰和球头短接;驱动装置安装座上有球窝法兰,在球窝法兰内连接有球头短接。

74.所述的多级油缸铰接2-4包括:铰接座、铰接轴和榨笼推板;铰接座连接在推移多级油缸2-1端部,铰接座的另一端连接有铰接轴,铰接轴的另一端与榨笼推板连接,榨笼推板连接在榨笼上。

75.榨笼推移驱动装置2-1是液压油缸、气缸或电动驱动装置。

①

布料时,榨笼推移驱动装置2-1将榨笼推至布料出料工位,进行布料;

②

布完料后,榨笼推移驱动装置2-1将榨笼拉回至压榨工位进行压榨;

③

压榨完成后,榨笼推移驱动装置2-1再次将榨笼推至布料出料工位,进行出料;

④

出完泥后,进行布料,进入下一个工作循环。

76.推移驱动装置支撑架2-2跟随榨笼推移驱动装置2-1移动,保持油缸水平。

77.榨笼推移驱动装置安装座2-3采用铰接结构,使推移油缸尾部在一定空间内可以进行转动调节。

78.榨笼推移驱动装置2-1铰接2-4采用铰接结构,使榨笼可以在一定范围内的上下、前后、左右方向进行移动。

79.所述的托泥板举升装置3包括:托泥板3-1、举升驱动装置3-2、举升驱动装置导向护筒3-3和举升驱动装置安装座3-4;在举升驱动装置3-2的上端连接有托泥板3-1,举升在驱动装置3-2外壁上滑动连接有举升驱动装置导向护筒3-3,举升驱动装置导向护筒3-3从榨笼的下端穿出榨笼;举升驱动装置3-2的下部连接有举升驱动装置安装座3-4,举升驱动装置安装座3-4安装在举升装置的支架上。

80.托泥板3-1位于榨笼内部,由举升驱动装置3-2驱动。举升驱动装置3-2是液压油缸、气缸或电动驱动装置。布料时,托泥板先上升至与榨笼上法兰平齐,边布料边缓慢下落,使皮带机与榨笼内布料泥层之间的高度始终保持一致。出料时,托泥板缓慢上升,使泥饼始

终与榨笼上法兰平齐。

81.举升驱动装置3-2控制托泥板的上升与下落。

82.举升驱动装置导向护筒3-3使举升驱动装置3-2上升与下落过程保持平稳且垂直。

83.驱动装置安装座3-4采用铰接结构,使举升驱动装置3-2尾部在一定空间内可以进行转动调节。

84.所述的布料装置4安装在布料出料移动架4-1上,包括:布料出料框架驱动装置4-2、临时储料装置4-3、下料皮带机4-4、压布装置4-5、滚布皮带机4-6、刮泥装置4-7、移动限位块4-8和布料机架4-9;在布料机架4-9的上端面上有移动架导轨,在移动架导轨的两端各有一个移动限位块4-8连接在布料机架4-9上;布料出料移动架4-1在移动架导轨上滚动运行;布料出料移动架4-1底面上固定有短接,在短接与连接在布料机架4-9之间连接有布料出料框架驱动装置4-2,布料出料框架驱动装置4-2位于布料机架4-9底面的一端;在临时储料装置4-3的下端有下料皮带机4-4和滚布皮带机4-6,下料皮带机4-4和滚布皮带机4-6之间有压布装置4-5和刮泥装置4-7。

85.所述的布料出料移动架4-1包括:布料出料移动框架和行走轮;行走轮有四个,安装在布料出料移动框架外侧壁上。

86.所述的布料出料框架驱动装置4-2包括:驱动装置、驱动装置安装座、驱动装置支撑架和短接;驱动装置中间位于的外壁通过驱动装置支撑架安装在布料机架4-9的底面上,驱动装置的一端与驱动装置安装座连接,并连接在布料机架4-9内侧壁上,另一端连接在布料出料移动架4-1的短接上。所述的驱动装置是液压驱动装置;或者为气压驱动装置;或者为电动驱动装置。

87.所述的临时储料装置4-3包括:临时储料斗安装架和临时储料斗;临时储料斗连接在临时储料斗安装架上。

88.所述的下料皮带机4-4包括:下料皮带机和刮泥板;刮泥板连接在下料皮带机出料端的底部。

89.所述的压布装置4-5包括:压布驱动装置、压布辊筒和辊筒支座;压布辊筒位于滚布皮带机4-6一端的上端面,在压布辊筒两端的轴上均有辊筒支座,辊筒支座延伸出支架,在支架上连接有压布驱动装置,压布驱动装置顶在延伸的支架上。

90.所述的布料出料移动架4-1布料装置与出料装置均布置在移动架上。

91.布料出料移动架4-1的移动由驱动装置4-2-1驱动,驱动装置是液压驱动装置;或者为气压驱动装置;或者为电动驱动装置,控制小车的前进、后退,完成往复布料;驱动装置配有支撑架,跟随驱动装置移动,使驱动装置移动过程中保持水平。

92.临时储料装置4-3泵送介质先输送至临时储料斗,储存一定量的介质。

93.下料皮带机4-4将储料斗内的介质至输送至滚布皮带机上。

94.压布辊筒驱动装置4-5-1是液压驱动装置;或者为气压驱动装置;或者为电动驱动装置;完成上升与下落的动作。

95.滚布皮带机4-6与下料皮带机、压布辊筒协作完成布料过程。初始状态时,滤布从压布辊筒与滚布皮带机之间穿过。移动架前进时,下料皮带机停止、滚布皮带机转动、压布辊筒下落,将滤布与滚布皮带机压紧,带动滤布向榨笼内平整铺设。移动架后退时,下料皮

带机开始工作,将介质输送至滚布皮带机的滤布上,再由滚布皮带机布至榨笼内。往复循环完成整个布料过程。

96.刮泥装置4-7将滚布皮带机上的泥层刮平,保证泥层厚度一致。

97.移动限位块4-8限制布料出料移动架行走范围,避免脱轨。

98.所述的出料装置5安装在布料出料移动架4-1上,包括:滤布布辊5-1、滤布托辊5-2、滤布张紧装置5-3和卷布驱动装置5-4;卷布驱动装置5-4与滤布布辊5-1连接,卷布驱动装置5-4驱动滤布布辊5-1运转;滤布托辊5-2跨在滤布布辊5-1上并连接在布料出料移动架4-1上,在布料出料移动架4-1的端部连接有滤布张紧装置5-3;滤布从滤布布辊5-1下端拉出,绕过滤布张紧装置5-3,经过滤布托辊5-2上端面至布料装置4。所述的卷布驱动装置5-4是液压驱动装置;或者为气压驱动装置;或者为电动驱动装置。

99.所述的滤布布辊5-1包括:防偏架、防偏滚柱、滚柱轴承座、布辊轴和轴承座;布辊轴的两端分别连接在轴承座上;在布辊两端的布辊轴上均顺序连接有防偏滚柱、滚柱轴承座和防偏架。

100.所述的滤布托辊5-2包括:前托辊、后托辊、连接横板和托辊支架;托辊支架共四根,二根构成一组;前托辊和后托辊分别连接在一组托辊支架上,构成前托辊组和后托辊组;在前托辊组和后托辊组之间连接有连接横板;所述的连接横板或为橡胶板。

101.所述的滤布张紧装置5-3包括:出料辊筒、张紧辊筒、张紧压簧座、压簧、压簧轴和张紧装置安装架;在张紧装置安装架的上端连接有出料辊筒,在张紧装置安装架的上部侧面连接有张紧辊筒,张紧辊筒内有压簧轴穿出张紧辊筒,压簧轴的另一端连接在张紧压簧座上,张紧压簧座连接在张紧装置安装架内;在压簧轴上套接有压簧。

102.滤布布辊5-1滤布布辊固定在布料出料移动架4-1上,由减速电机驱动。布棍两侧装有防偏装置,避免在卷滤布的时候出现跑偏现象。

103.滤布托辊5-2两个托辊之间有连接横板或橡胶板,增加摩擦力,防止带泥滤布下垂。

104.滤布张紧装置5-3出料缠布时,通过可调节的辊筒张紧滤布,达到布辊缠布紧密的目的。

105.风干干化系统装置7,包括:进料摊铺系统7-3、风箱7-1、干燥床7-2、风力交换器7-4、除尘系统7-5和卸料清扫机构7-6;干燥床7-2安装在风箱7-1内侧的框架内,进料摊铺系统7-3安装在干燥床7-2一端上部的风箱7-1上,风力交换器7-4有多个,均匀分布安装在干燥床7-2上部的风箱7-1上,向干燥床7-2吹风;除尘系统7-5和卸料清扫机构7-6安装在风箱7-1底部,卸料清扫机构7-7用来输送风干后的物料以及从网带孔隙落下的碎沫。

106.所述的进料摊铺系统7-3包括:进料料斗7-3-1、破碎机7-3-2和分料机7-3-3;进料料斗7-3-1的进料端与来料设备的出料口对接,进料料斗7-3-1的出料端与风箱进料端对接,能够将物料均匀的摊铺到干燥床7-2的网带7-2-4上方;分料机7-3-3安装在料斗底部,能够将破碎后的物料均匀的摊铺在下方的干燥床2的网带7-2-4上;破碎机7-3-2安装在分料机7-3-3上方的进料料斗7-3-1内部,用于破碎大块物料。

107.所述的破碎机7-3-2包括:破碎驱动7-3-2-1、破碎同步器7-3-2-2、破碎刀片7-3-2-3和破碎轴承座7-3-2-4;破碎驱动7-3-2-1与破碎同步器7-3-2-2连接并安装在进料料斗7-3-1外部,破碎同步器3-2-2的输出轴与破碎机轴的一端连接,驱动部分7-3-2-1通过同步

器7-3-2-2为破碎机轴提供动力;破碎刀片7-3-2-3安装在破碎机轴上,大块物料在破碎刀片7-3-2-3的快速旋转下破碎成小碎块,进入下套工艺;破碎轴承座7-3-2-4支撑破碎机轴的另一端,安装在进料料斗7-3-1外部。

108.所述的分料机7-3-3包括:分料驱动7-3-3-1、分料同步器7-3-3-2、分料刮板7-3-3-3和分料轴承座7-3-3-4;分料驱动7-3-3-1与分料同步器7-3-3-2连接并安装在进料料斗7-3-1外部,分料同步器7-3-3-2的输出轴与分料机中轴的一端连接,分料驱动7-3-3-1通过分料同步器7-3-3-2为分料机中轴提供动力;分料刮板7-3-3-3安装在分料机中轴上,破碎后的物料在分料刮板的作用下均匀的摊铺在网带上;分料轴承座7-3-3-4支撑破碎轴的另一端,安装在进料料斗7-3-1外部;分料刮板与干燥床7-2的网带7-2-4同步运行。

109.所述的干燥床7-2有多层,结构相同;每层干燥床上下两层错位布置,出料端到下层干燥床接料端设有挡料板,能够使得上层物料平顺完整的落到下层干燥床。

110.所述的干燥床7-2包括:干燥驱动7-2-1、链传动7-2-2、传动轴7-2-3、网带7-2-4和张紧轴7-2-5;传动轴7-2-3通过轴承座安装在一端风箱两侧框架上,张紧轴7-2-5通过轴承座安装在风箱另一端两侧框架上;在传动轴7-2-3和张紧轴7-2-5之间连接有闭环的环形网带7-2-4;传动轴7-2-3通过链传动7-2-2与减速机相连,张紧轴7-2-5上连接有可调节联轴器,通过可调节联轴器的尾部丝杆调节网带的松紧。

111.其中,网带7-2-4、传动轴7-2-3和和张紧轴7-2-5之间的连接构成网轴驱动连接,具体为:所述的网轴驱动连接包括:1#传动轴7-2-3.1、1#网带7-2-4.1和1#张紧轴7-2-5.1;1#传动轴7-2-3.1通过轴承座安装在风箱两侧框架上,1#传动轴7-2-3.1的轴头安装与减速机相连,1#传动轴7-2-3.1的两端设有链轮;所述的1#网带7-2-4.1为网带

∅

2.0x

∅

2.0x螺距20x节距30,两侧配有链条,与传动轴两侧链轮配套运行,安装在传动轴7-2-3.1和张紧轴7-2-5.1之间;1#张紧轴7-2-5.1的轴承座通过可调节联轴器连接在风箱两侧框架上,通过可调节联轴器的尾部丝杆调节#网带7-2-4.1的松紧。

112.所述的风力交换器7-4包括:送风风机7-4-1、风机支架和控制单元;安装在风箱上壁;风机型号sf8-4r,为外购通用产品,强力排风,出风面广;风机支架固定在风箱箱体上,多个风机固定一排,根据不同物料不同要求,由控制单元可控制全部或部分风机的启停,来达到不同的物料效果。

113.污水处理过程中产生的恶臭物质大多数是有机化合物,主要由碳、氮和硫元素组成,例如:低分子脂肪酸、胺类、醚类、卤代烷以及脂肪族的、芳香族的、杂环的氮或硫化物等。这些物质都带有活性基团,容易发生化学反应,特别是被氧化。当活性基团被氧化后,气味就消失。

114.除臭方法经过了一个发展过程,从最初采用的水洗法,逐步发展到效果较好的微生物脱臭法。

115.除尘系统中采用的除臭装置均为现有技术的除臭装置,包括:vaportek干式中和法除臭装置、吸收法除臭装置、吸附法除臭装置、等离子法除臭装置、微生物法除臭装置、臭氧法除臭装置、燃烧法除臭装置、冷凝法除臭装置、uv光催化氧化除臭装置;常用的除臭方法有:活性炭吸附法、生物脱臭法、植物液除臭法、高能离子除臭法、燃烧阀除臭法。

116.为实现上述除臭方法而设计的除尘系统均为现有技术,为实现活性炭吸附法采用的活性炭吸附装置;为实现化学除臭法采用的洗涤-吸附装置、或吸附-氧化装置;这实现生

物除臭法采用的生物过滤除臭装置、填充塔式生物脱臭装置;为了实现吸收法采用的植物液除臭装置;为了实用等离子阶除臭法采用的高能离子除臭装置;为了实现uv光催化氧化除臭法采用的uv光催化氧化处理装置。

117.本发明除尘系统采用上述除臭装置中的一种除臭装置,或者二种除臭装置以上的任意组合,组合规则为,清除大颗粒尘的装置位于清除细微颗粒尘的装置之前,以此提高清除效果以及清除作用,提高除尘系统的使用寿命。

118.本发明公开一种除尘系统,但是不局限于这一种除尘系统,包括:负压风机7-5-1、喷淋塔7-5-2、uv光催化氧化设备7-5-3和活性炭吸附设备7-5-4;负压风机通过风管与风箱连接,风管安装在风箱底部侧面,将风箱内的潮湿的空气源源不断的抽往风箱之外;喷淋塔7-5-2、 uv光催化氧化设备7-5-3和活性炭吸附设备7-5-4为废气处理的单独单元,首先经负压吸收收集管道完成臭气的汇总收集,收集汇总后在后端引风机的作用下首先进入喷淋塔吸收,随后进入uv光催化氧化设备,然后进入活性炭吸附箱,最后进行高空排放。

119.负压风机7-5-1、喷淋塔7-5-2、uv光催化氧化设备7-5-3和活性炭吸附设备7-5-4均为外购设备。

120.基于压滤系统装置的处理方法,具体步骤为:步骤1、针对含水量高的湿膏浆类物料,物料经由缓存仓输送至泵送破壁机构,破壁后的物料进入深度压榨脱水系统布料机接料斗;步骤2、针对含水量高的非流体类物料,物料经由缓存仓由相应的输送设备输送至深度压榨脱水系统布料机接料斗;步骤3、布料机接料斗内物料在布料机的工作下向布料工位的压滤桶实施布料直至布料完成,各设备复位;步骤4、榨笼推移装置对位于布料工位的压滤桶实施推移工序,推移至压力机工位;步骤5、压力机对位于压力机工位的压滤桶实施压滤,直至压滤完成,导轨升降油缸顶起;步骤6、榨笼推移装置对位于压力机工位的压滤桶实施推移工序,拉至出料工位;步骤7、出料工位实施出料工序;步骤8、出料工位卸出的物料经转运设备输送至带式风干干化机进料料斗内,进行风干干化处理。

121.风干干化方法,具体步骤如下:步骤1、物料从上游来料设备输送至进料料斗7-3-1内;步骤2、在进料料斗7-3-1内的大块物料经过破碎机7-3-2时,在破碎刀片的快速旋转下被破碎成小碎块,经过破碎的物料成为松散易于风干的状态,由分料机7-3-3均匀地摊铺在干燥床7-2上;步骤3、启动风力交换器7-4,高压风从上往下或从下往上穿过铺满物料的网带7-2-4,带走物料中的水分,完成物料中水分传递的进程,使物料均匀干燥;步骤4、启动风力交换器4的同时启动除尘系统7-5;除尘系统7-5将风箱内的湿气、排出风箱外部并实施处理;步骤5、干燥床7-2的网带7-2-4由干燥驱动7-2-1拖动在风箱内带动物料移动;依

据物料水分情况自由调节网带7-2-4的运行速度;步骤6、干燥后的成品连续落入卸料清扫机构中,输送至指定位置;调节空气量、物料停留时间及加料速度以取得好的干燥效果。除尘系统7-5的处理步骤如下:步骤1-1、在变频风机的负压作用下,通过收集管道将物料逸散、挥发的臭气收集;步骤1-2、喷淋塔利用气体与液体间的接触,而将气体中的粉尘、污染物传送到液体中,然后再将清洁气体与被粉尘、污染的液体分离,达到清净气体的目的;步骤1-3、废气进入到uv光催化氧化设备中,利用高能电子、自由基等活性粒子和废气中的污染物作用,使污染物分子发生分解,并发生后续的各种反应以达到降解污染物的目的,使之降解为低分子无毒无害物质、水和二氧化碳;步骤1-4、经过uv光催化氧化设备的未反应完全的臭氧和废气进入到活性炭催化箱体中,利用活性炭固体表面上存在着未平衡和未饱和的分子引力或化学健力,吸附气体分子,使其浓聚并保持在固体表面,污染物质从而被吸附,废气经过滤器后,进入设备排尘系统;步骤1-5、处理后的废气最后在风机的作用下最终完成达标排放。

122.本发明工作运行过程简单、运行成本低,节能减排,达到了本发明的目的。

123.实施例2:所述的上料装置为螺旋输送机;或刮板机输送机;或皮带机输送机,将非流体物料直接输送上料。

124.网带7-2-4、传动轴7-2-3和和张紧轴7-2-5之间的连接构成网轴驱动连接,具体为:所述的网轴驱动连接包括:2#传动轴7-2-3.2、2#网带7-2-4.2、2#张紧轴7-2-5.2和托辊7-2-6.2;2#传动轴7-2-3.2通过轴承座安装在风箱两侧框架上,2#传动轴7-2-3.2的轴头与减速机相连,在传动轴外面有包胶滚筒,2#网带7-2-4.2缠绕在滚筒上,为带传动方式;2#网带7-2-4.2为网带

∅

2.0x

∅

2.0x螺距20x节距30,安装在2#传动轴7-2-3.2和2#张紧轴7-2-5.2之间,2#张紧轴7-2-5.2的轴承座通过可调节联轴器连接在风箱两侧框架上,通过可调节联轴器的尾部丝杆调节网带的松紧;两滚筒之间每隔一段距离做一个小托辊,托举干燥床的2#网带7-2-4.2不下垂;传动轴外侧与减速机连接,减速机外置在风向箱体外部。

125.其它与实施例1同。