1.本实用新型涉及废水处理技术领域,特别涉及一种含油废水处理装置。

背景技术:

2.工业生产、食品、屠宰、肉类加工、石化行业乃至生活食堂和餐饮中产生的污水或废水,其通常都含有一定的油相成分,这些油相成分如果直接排放,会对水体造成严重的污染,使细菌滋生,并且会隔间空气,阻碍水体溶氧。因此需要对污水或废水进行除油。

3.但是现有的废水除油装置,其结构比较复杂,并且除油效果不理想,要么导致最终排放的水中含油量大,要么需要投入更多的除油工序才能够达到目的,导致成本升高。

技术实现要素:

4.针对现有技术存在的废水除油装置除油效果不理想且结构复杂的问题,本实用新型的目的在于提供一种含油废水处理装置。

5.为实现上述目的,本实用新型的技术方案为:

6.一种含油废水处理装置,包括通过管道依次连接的过滤器、气浮除油器和两相分离器;其中,所述气浮除油器包括筒体、固定在所述筒体的底部的起泡组件、固定在所述筒体上且与所述气泡组件连接的输气主管、固定在所述筒体内且位于所述起泡组件上方的气泡再分割组件、以及位于所述筒体的顶部的刮油组件;所述起泡组件包括多个同心分布的环形气管以及设置在每个所述环形气管上且周向均布的多个出气孔;所述气泡再分割组件包括至少一个层叠状布置的网板;所述刮油组件包括固定在所述筒体上的支架、固定在所述支架上的电机、可转动连接在所述支架上且一端与所述电机连接的转轴、以及固定安装在所述转轴上的刮板;其中,所述筒体的侧壁上还设置有浮油溢出口。

7.进一步的,所述气浮除油器还包括分配器,所述分配器包括分配器本体,所述分配器本体内设置有一进气流道以及多个出气流道,所述出气流道均与所述进气流道连通,多个所述出气流道分别通过一输气支管与多个所述环形气管一一连接,所述进气流道与所述输气主管连接。

8.进一步的,所述筒体的内壁上安装有多个轴向布置的导向件,所述网板滑动连接在所述导向件上,且所述网板配置有用于将所述网板相对所述导向件锁紧的锁紧螺钉。

9.优选的,所述导向件为滑轨,所述网板上固定安装有与所述滑轨相适配的滑块,所述锁紧螺钉旋拧在所述滑块上。

10.另一种优选的,所述导向件为导向杆,所述网板上固定安装有导向块,所述导向块上设置有与所述导向杆相适配的导向孔,所述锁紧螺钉旋拧在所述导向块上。

11.采用上述技术方案,由于通过管道依次连接的过滤器、气浮除油器以及两相分离器的设置,使得废水首先被过滤器出去其中的固相杂质,再由气浮除油器初步去除废水中的浮油,最后由两相分离器进一步将废水中的油相分离出来,从而通过简单的装置实现较为理想的除油效果;另外,由于气浮除油器中气泡再分割组件的设置,使得气泡在上浮并变

大的过程被打断,重新变为多个尺寸较小的气泡,从而增大了与废水中油滴的接触面积,提高了浮油效果,降低了结构尺寸和输气量。

附图说明

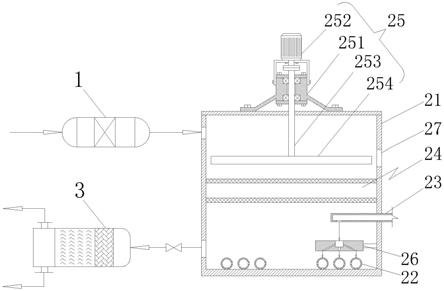

12.图1为本实用新型实施例一的结构示意图;

13.图2为本实用新型实施例二的结构示意图;

14.图3为图2中a处的局部放大图。

15.图中:1-过滤器、2-气浮除油器、21-筒体、22-起泡组件、23-输气主管、24-气泡再分割组件、25-刮油组件、251-支架、252-电机、253-转轴、254-刮板、26-分配器、27-浮油溢出口、28-导向件、29-锁紧螺钉、3-两相分离器。

具体实施方式

16.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

17.需要说明的是,在本实用新型的描述中,术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示对本实用新型结构的说明,仅是为了便于描述本实用新型的简便,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

18.实施例一

19.一种含油废水处理装置,如图1所示,包括通过管道依次连接的过滤器1、气浮除油器2和两相分离器3。

20.其中,过滤器1用于过滤废水中的固相杂质。

21.其中,气浮除油器2用于初步去除废水中的油液,本实施例中,气浮除油器2包括筒体21、起泡组件22、输气主管23、起泡再分割组件24以及刮油组件25。

22.筒体21呈圆柱筒状结构,其底部通过支架固定在地面上。筒体21的上部设置有进水管,下部设置有出水管,进水管用于连接过滤器1,出水管用于连接两相分离器3。起泡组件22固定在筒体21的底部,起泡组件22包括多个呈同心圆状分布的环形气管,以及周向均匀设置在每个环形气管上的多个出气孔。输气主管23呈倒“l”型,其竖直段部分位于筒体1内,其水平段部分穿过筒体21的侧壁,并且通过螺栓固定在筒体21上,其竖直段部分通过多个输气支管分别为上述的环形气管单独供气;本实施例中,气浮除油器2还包括分配器26,分配器26包括分配器本体,分配器本体内设置有一进气流道以及多个出气流道,出气流道均与进气流道连通,出气流道通过一个输气支管与环形气管连接,并且,出气流道、输气支管以及环形气管一一对应,而进气流道则与输气主管23连接。

23.其中,气泡再分割组件24用于将上浮过程中变大的气泡再次破碎分割为多个小气泡,从而提高对废水中悬浮的油滴的粘附效果,故,气泡再分割组件24固定在筒体21内且位于起泡组件22的上方。本实施例中,气泡再分割组件24包括至少一个层叠状布置的网板,例如多个网板,网板均水平状布置,并且沿着筒体21的高度方向间隔布置。

24.其中,刮油组件25设置在筒体21的顶部,其用于将上浮到废水表面的浮油刮除。本实施例中,刮油组件25包括支架251、电机252、转轴253以及刮板254。支架251通过螺栓固体在筒体21的顶部,电机252通过螺栓固定在支架251上,支架251上设置有轴承座或者轴承箱,而上述的转轴253则通过轴承转动连接在该轴承座或者轴承箱上,并且,转轴253的上端通过联轴器与电机252连接,转轴253的下端伸入到筒体21中。刮板254整体呈长条型板状结构,其固定在转轴253上,并呈水平状设置,同时,筒体21的侧壁上还设置有浮油溢出口27。

25.两相分离器3用于进一步去除废水中的微小油滴,其包括罐体,罐体侧壁的上游端设置有一个进液口,下游端设置有一个油相出口和一个水相出口,同时罐体内设置有填料以及挡板,通过填料和挡板对油滴进行阻挡,使微小的油滴结合呈大尺寸油滴,并借助油水密度不同的原理,对油相和水相进行分离,其作为现有技术产品广泛应用在油水分离领域,本实施例不再赘述。

26.使用时,废水首先经过过滤器1,由过滤器1将废水中的固相杂质去除,之后废水通过管道流入筒体21,输气主管23送入空气,经过分配器26的分配,空气分多股分别流向各个环形气管,再从环形气管上的出气孔排出,向废水中释放气泡;气泡上方过程中将废水中悬浮的油滴粘附,并伴随着聚集变大,变大的气泡再次被网板分割成多个小气泡,使位于筒体21中上部的废水中的油滴也能够得到有效的粘附,气泡最终将所粘附的油滴带到液面形成浮油;电机252通过转轴253带动刮板254转动,将液面上的浮油及时刮拢,并通过浮油溢出口27将浮油排出筒体21;经历过一定时间后,筒体21内的废水中的浮油产生速度降低,再打开出水管上的阀门,使经过初步除油的废水流向两相分离器3,由两相分离器3去除其中的微小油滴,最终除去废水中含有的油液。

27.实施例二

28.其与实施例一的区别在于:本实施例中,气泡再分割组件24的位置可调,如图2及图3所示,该目的的实现是在筒体21的内壁上安装多个轴向布置的导向件28,且多个导向件28周向均匀布置在筒体21的内壁上;网板则滑动连接在上述的导向件28上,且网板配置有用于将网板相对导向件28锁紧的锁紧螺钉29。

29.例如,当导向件28为滑轨时,网板上固定安装有与滑轨相适配的滑块,锁紧螺钉29则旋拧在滑块上,且锁紧螺钉29通过旋拧后可抵触在滑轨上,从而通过挤压的方式增加摩擦力,使网板相对导向件28不可动,反向旋拧后即可松开,以调整网板的位置。

30.再例如,当导向件28为导向杆时,网板上对应的固定安装有导向块,导向块上设置有与导向杆相适配的导向孔,锁紧螺钉29则旋拧在导向块上。

31.通过使气泡再分割组件24的位置可调的设置,使得气泡能够在合适的尺寸下被再次分割,避免过早分割或者过迟分割,有利于确保气泡除油的效果。

32.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。