1.本实用新型涉及污泥处理技术领域,具体涉及一种用于污泥与生物质共热解制备复合生物碳的装置。

背景技术:

2.随着经济社会发展和生态文明建设的推进,城镇污水厂总处理水量不断提高,产生的污泥量日益庞大。另一方面,随着水污染治理攻坚战开展,疏浚淤泥量不断增加。

3.污泥处理是备受关注的环境难题,传统的污泥处理处置投资和运行费较高,污泥热解制备生物碳被认为是一种优良的污泥处理处置方法。生物碳富含微孔,可以补充土壤的有机物含量,改善土壤的透气性和排水性,有效地保存水分和养料,提高土壤肥力。发明专利 cn110316927a公开了城市污水厂污泥制备生物碳的方法,但是污泥由于其生物质含量不高,热解生产出生物碳的产率不高,经过混合其他废弃生物质(如水葫芦、废弃麦秸等)可有效提高生物碳的产率。同时也实现废弃生物质资源的再利用。

4.水葫芦、废弃麦秸等废弃生物质资源的处理及再应用也是城市发展过程中的一大难题,发明专利cn103936002a阐述了生物质水葫芦制备生物碳的方法。但未有成型的一体化生产复合生物碳的装置。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种用于污泥与生物质共热解制备复合生物碳的装置,该装置能有效利用污泥的资源和能源,本实用新型实现污泥和生物质协同热解,生物质热解温度在250℃至300℃,而污泥热解温度在300℃左右时产率较高,本实用新型能实现余热互相利用,同时解决两种废弃物的处理,并且污泥与生物质共热解能提高生物碳产率,增大生物碳孔隙率,增加生物碳热值。相比于污泥与生物质分开脱水热解,本实用新型投入成本低,同时满足污泥的脱水烘干和污泥与生物质混合及后续共热解工作,可连续化生产,显著提高生产效率。

6.为了实现上述目的,本实用新型提供如下技术方案:

7.一种用于污泥与生物质共热解制备复合生物碳装置,包括搅拌脱水室、烘干室、粉碎室、热解装置、尾气处理装置和废液收集装置;所述保温壳体设置于安装架上;所述搅拌脱水室、烘干室、粉碎室的外壁面设置有保温壳体;

8.所述的搅拌脱水室与烘干室通过定时开启的圆形定时阀门连接;所述烘干室与粉碎室之间设置有圆形定时阀门,阀门根据混合物彻底烘干时间定时开启,烘干时间视烘干物质量来确定,50kg烘干物需要1-2小时左右,每增加100kg,烘干时间增加1小时,使干化污泥生物质混合物落入粉碎室;

9.所述圆形定时阀门外围连接有引水管,所述引水管与废液收集装置连接,供废液流至废液收集装置;所述尾气处理装置与烘干室连接;

10.所述粉碎室与热解装置通过带圆形定时阀门的连接管连接,经过粉碎室细部粉碎

后的干化污泥生物质混合物随连接管滑入热解装置,阀门提供热解装置缺氧环境;所述搅拌脱水室底部设有引水管,以便将初步脱水产生的废液引入废液收集装置;所述尾气处理装置与烘干室之间通过阀门和管径3-10cm的通气管相连。

11.进一步地,所述搅拌脱水室为圆柱型腔体,所述搅拌脱水室内部设置有条状碾压柱、钢中轴柱和钢挡板;所述条状碾压柱为宽度 15-30cm,所述条状碾压柱为以钢中轴柱为中点旋转的方形钢条;钢挡板为宽度5-10cm,所述钢挡板为过钢中轴柱的固定钢板;条状碾压柱与钢挡板长度均为圆柱型腔体直径;所述钢中轴柱通过设置于搅拌脱水室内部的电机带动工作。

12.进一步地,所述烘干室包括带电机的烘干室带电机的钢中轴、搅动扇叶和条状烘干灯;所述烘干室带电机的钢中轴底端焊接有搅动扇叶,所述搅动扇叶距离烘干室底部30-50cm,可使初步脱水混合物受热均匀,所述带电机的烘干室带电机的钢中轴位于烘干室中央位置;其中条状烘干灯长为100-150cm,烘干室带电机的钢中轴分布,条状烘干灯角间距20

°‑

40

°

,维持烘干室处于80℃-120℃;所述烘干室带电机的钢中轴由设置于烘干室内部的电机带动旋转;所述搅动扇叶与水平呈30

°

倾斜设置,所述搅动扇叶倾斜设置便于将混合物搅动。

13.进一步地,所述热解装置包括热解装置密封阀门和热解装置加热电热丝;所述热解装置密封阀门位于热解装置本体出口处,所述热解装置加热电热丝分布于热解装置本体的内壁面;所述热解装置与圆形定时阀门之间还设置有热解装置密封阀门。

14.进一步地,所述粉碎室包括粉碎室保温外壳、粉碎刀片、圆形定时阀门和带电机的粉碎室带电机的钢中轴;所述粉碎室保温外壳设置于粉碎室主体外部,所述粉碎室内部设置有带电机的粉碎室带电机的钢中轴,所述带电机的粉碎室带电机的钢中轴上连接有粉碎刀片,所述粉碎室底部设置有圆形定时阀门;所述粉碎刀片从下到上,刀片的长度从45cm至100cm逐级增加。

15.进一步地,所述尾气处理装置包括防倒吸瓶、碱液处理瓶和酸液处理瓶;所述防倒吸瓶、碱液处理瓶和酸液处理瓶通过管道顺次连接;所述碱液处理瓶内部有5-10mol/l浓度的naoh溶液;所述酸液处理瓶内部有20-40%含量的hno3溶液。

16.进一步地,所述的圆形定时阀门由定时控制器、六折式阀门、弹簧闭合器与旋转中轴组成;所述定时控制器通过旋转中轴与弹簧闭合器连接,所述弹簧闭合器控制六折式阀门的开启或关闭;所述定时控制器由旋转电机、电机承台、定时信息发送器和转动传导轴组成;所述弹簧闭合器由拉伸弹簧、伸缩主轴、定时信号接收器、可折叠钢外壳和电控伸缩钢棒组成;所述旋转中轴由转动轴和实心钢外壳组成;所述弹簧闭合器由拉伸弹簧、伸缩主轴、定时信号接收器、可折叠钢外壳和电控伸缩钢棒组成;所述电机承台内部固定有旋转电机,所述旋转电机通过转动传导轴与位于实心钢外壳内部的转动轴的一端连接,所述转动轴的另一端与实心钢外壳的顶端连接,用于带动实心钢外壳转动;所述实心钢外壳的外部与可折叠钢外壳的一端固定连接;所述电控伸缩钢棒套设于可折叠钢外壳内部,用于控制可折叠钢外壳的伸缩;所述伸缩主轴套设于拉伸弹簧内部,用于固定拉伸弹簧,让拉伸弹簧处于直线状态,所述拉伸弹簧与六折式阀门的折线处连接;所述可折叠钢外壳由设置于实心钢外壳内部的定时信号接收器控制收缩,可折叠钢外壳与拉伸弹簧连接,具体为通过定时信号接收器控制电控伸缩钢棒伸缩,从而带动可折叠钢外壳伸缩,可折叠钢外壳再带动

拉伸弹簧收缩,最后带动六折式阀门伸缩;所述定时信息发送器通过型号控制定时信号接收器;

17.前期设定好初步脱水时间,初步脱水结束后,定时控制器开始工作,定时信息发送器发出信号,使定时信号接收器接收到信号,控制电控伸缩钢棒缩短,带动可折叠钢外壳压缩至最短,可折叠钢外壳拉动拉伸弹簧压缩,拉伸弹簧压缩伸缩主轴,使伸缩主轴缩至最短;拉伸弹簧带动六折式阀门,将六折式阀门收起,六折式阀门收起后,定时控制器中,电机承台上的旋转电机开始工作,旋转带动转动传导轴,转动传导轴将转动转导至转动轴,转动轴带动实心钢外壳转动,使旋转中轴转动180

°

,使六折式阀门上残余生物质落入对应腔体,同时六折式阀门折叠过程中,能将粘连的生物质刮下,阀门根据污泥与生物质混合初步脱水时间定时开启,使初步脱水混合物落入下一个部件中;

18.所述六折式阀门的六个折页均为钢材板材质,六个折页完全伸展开形成一个半圆形;六个折页通过第三折末端处的螺栓固定,六个折页以第三折为中心,向四周展开形成半圆形;展开收缩工作原理与折扇类似;所述实心钢外壳与六折式阀门通过第三折固定,且拉伸弹簧与六折式阀门的第一折跟第五折固定连接,收缩时带动六折式阀门的第一折跟第五折向六折式阀门的第三折靠拢,从而实现圆形定时阀门开启。

19.进一步地,所述废液收集装置包括废液容纳箱、过滤网、废液收集箱、真空泵、液面观察口和废液排出龙头;所述废液容纳箱于废液收集箱上方,通过过滤网与废液收集箱连接,真空泵通过导管与废液收集箱接,液面观察口位于废液收集箱箱体十分之九高度处,以供观察废液收集进度,废液排出龙头位于废液收集箱箱体最底部,方便排出废液。

20.进一步地,本实用新型还包括筒体法兰、第一安装法兰、第二安装法兰、支撑腿架和出料传送装置;所述搅拌脱水室顶部开设有两个入口,所述入口上设置有筒体法兰,所述筒体法兰上设置有第一安装法兰、第二安装法兰;所述安装架下方设置有支撑腿架,所述热解装置开设有出料口,所述出料口外设置有出料传送装置;所述出料传送装置为传送带。

21.一种用于污泥与生物质共热解制备复合生物碳装置的使用方法,包括如下步骤:

22.将污泥运至机器处,平分成两份,通过第一安装法兰和第二安装法兰加入搅拌脱水室,将生物质平分成两份,通过第一安装法兰和第二安装法兰加入搅拌脱水室;盖上安装法兰,搅拌脱水室开始工作,条状碾压柱将污泥与生物质碾压至钢挡板,使污泥和生物质初步混合,并且使污泥含水率降至80%,圆形定时阀门开启,使混合生物质落入烘干室;污泥与生物质质量比一般在4:1到9:1之间;所述生物质包括水葫芦或废弃麦秸;

23.烘干室开始工作,搅动扇叶上下搅动,使污泥和生物质充分混合,条状烘干灯将室内的温度维持在80℃至120℃,使生物质含水率降至20%至40%,粒径5cm至10cm的混合生物质进入粉碎室,开始粉碎;

24.生物质落入粉碎室后,粉碎室中长度从45cm至100cm逐级递增的粉碎刀片开始工作,进行细部粉碎,将所有生物质粉碎成3cm以下的颗粒,粉碎室定时阀门打开,生物质落到热解装置密封阀门上;

25.热解装置密封阀门打开,生物质落入热解装置后,热解装置密封阀门密封关闭,热解装置开始预热,装置营造缺氧氛围,再使温度维持在300℃至400℃,缺氧环境下进行热解2-6小时,获得生物碳,再通过出料传送装置传送到打包处,完成热解全过程;

26.搅拌脱水和烘干过程中产生的废水通过引水管流入废液收集装置中的废液容纳

箱,真空泵开启后,废液通过过滤网被滤至废液收集箱;通过液面观察口观察液面高度,废液至废液警戒线时,打开废液排出龙头将废液排出集中处理;

27.烘干过程开始时,进气阀门开启,废气通过引气管进入尾气处理装置,废气经过碱液处理瓶和酸液处理瓶的处理后,达到可排放标准,处理完毕排出尾气处理装置。

28.本装置一体化程度高,能够实现未经过任何预处理的污泥的资源化利用,同时将废弃生物质(水葫芦、废弃麦秸等)变废为宝,在搅拌脱水室(1)与烘干室(2)中进行废弃生物质和污泥的混合,将两者处理流程相结合,提高能源利用效率。综上,本实用新型的创新点如下:1)结构合理、碳化效率高,将废弃生物质与污泥混合,提高了生物碳的产率;2)设备一体化程度高、操作简便、维护难度低,便于连续化生产,大大提高工作效率。

29.与现有技术相比,本实用新型的有益效果是:

30.1.本实用新型生产出的复合生物碳,与普通污泥生物碳相比,复合生物碳孔隙率高,吸附性能好。可用于改善土壤,吸附污染物等方面。

31.2.在本实用新型中,污泥与生物质共热解,与传统污泥热解工艺相比,提高了生物碳的产率,普通污泥在400℃热解两小时的产率在10.75%左右,而当污泥与水葫芦混合比在10:1时,同等条件下产率可达16.95%。加入生物质使得复合生物碳的产率大大提高。

32.3.本实用新型实现了污泥与废弃生物质的共同利用,将两种待处理废物加以利用,同时将混合均匀的步骤与污泥脱水烘干步骤相结合,节约能源的同时提高了工程效率。

附图说明

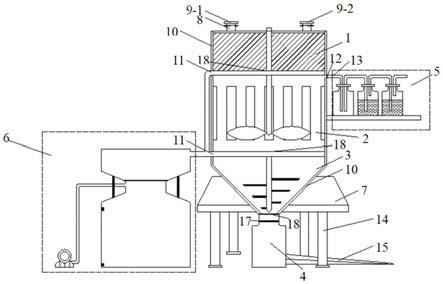

33.图1为一种用于污泥与生物质共热解制备复合生物碳的装置的结构示意图。

34.图2为一种用于污泥与生物质共热解制备复合生物碳的装置的搅拌脱水室(1)内部的结构示意图。

35.图3为一种用于污泥与生物质共热解制备复合生物碳的装置的烘干室(2)内部的结构示意图。

36.图4为一种用于污泥与生物质共热解制备复合生物碳的装置的粉碎室(3)内部的结构示意图。

37.图5为一种用于污泥与生物质共热解制备复合生物碳的装置的尾气处理装置(5)的示意图。

38.图6为一种用于污泥与生物质共热解制备复合生物碳的装置的废液收集装置(6)的示意图。

39.图7为一种用于污泥与生物质共热解制备复合生物碳的装置的搅拌脱水室(1)内部(即图2)的立体示意图。

40.图8为一种用于污泥与生物质共热解制备复合生物碳的装置的烘干室(2)内部(即图3)的立体示意图。

41.图9为一种用于污泥与生物质共热解制备复合生物碳的装置的定时阀门示意图。

42.图10为一种用于污泥与生物质共热解制备复合生物碳的装置的定时阀门开启时的示意图。

43.图11为一种用于污泥与生物质共热解制备复合生物碳的装置的定时阀门控制器的示意图。

44.图12为一种用于污泥与生物质共热解制备复合生物碳的装置的定时阀门弹簧闭合器的细部示意图。

45.图13为一种用于污泥与生物质共热解制备复合生物碳的装置的定时阀门定时控制器的细部示意图。

46.图14为一种用于污泥与生物质共热解制备复合生物碳的装置的定时阀门旋转中轴的细部示意图。

47.图15为一种用于污泥与生物质共热解制备复合生物碳的装置的热解装置的内部示意图。

48.图16为一种用于污泥与生物质共热解制备复合生物碳的装置的定时阀门的拉伸弹簧、伸缩主轴、可折叠钢外壳和电控伸缩钢棒的连接示意图。

49.图17为一种用于污泥与生物质共热解制备复合生物碳的装置的定时阀门中可折叠钢外壳和电控伸缩钢棒的工作示意图。

50.图中各个部件如下:

51.搅拌脱水室1、烘干室2、粉碎室3、热解装置4、尾气处理装置 5、废液收集装置6、安装架7、筒体法兰8、第一安装法兰9-1、第二安装法兰9-2、保温壳体10、引水管11、进气阀门12、引气管13、支撑腿架14、出料传送装置15、热解装置密封阀门17、圆形定时阀门18、条状碾压柱101、钢中轴柱102、钢挡板103、条状烘干灯201、搅动扇叶202、烘干室带电机的钢中轴203、粉碎室保温外壳301、粉碎刀片302、定时阀门303、粉碎室带电机的钢中轴304、热解装置加热电热丝402、防倒吸瓶501、碱液处理瓶502、酸液处理瓶503、废液容纳箱601、过滤网602、废液收集箱603、真空泵604、液面观察口605、废液排出龙头606、定时控制器1801、六折式阀门1802、弹簧闭合器1803、旋转中轴1804、旋转电机1801-1、电机承台1801-2、定时信息发送器1801-3、转动传导轴1801-4、拉伸弹簧1803-1、伸缩主轴1803-2、定时信号接收器1803-3、可折叠钢外壳1803-4、电控伸缩钢棒1803-5、转动轴1804-1、实心钢外壳1804-2。

具体实施方式

52.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

53.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

54.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

55.如图1至图17,一种用于污泥与生物质共热解制备复合生物碳的装置,其特征在

于,包括搅拌脱水室1、烘干室2、粉碎室3、热解装置4、尾气处理装置5和废液收集装置6;所述保温壳体10设置于安装架7上;所述搅拌脱水室1、烘干室2、粉碎室3的外壁面设置有保温壳体10;

56.所述的搅拌脱水室1与烘干室2通过定时开启的圆形定时阀门 18连接;所述烘干室2与粉碎室3之间设置有圆形定时阀门18,阀门根据混合物彻底烘干时间定时开启,烘干时间视烘干物质量来确定, 50kg烘干物需要1-2小时左右,每增加100kg,烘干时间增加1小时,使干化污泥生物质混合物落入粉碎室3;所述圆形定时阀门18外围连接有引水管11,所述引水管11与废液收集装置6连接,供废液流至废液收集装置6;所述尾气处理装置5与烘干室2连接;所述粉碎室3与热解装置4通过带圆形定时阀门18的连接管连接,经过粉碎室3细部粉碎后的干化污泥生物质混合物随连接管滑入热解装置4,阀门提供热解装置4缺氧环境;所述搅拌脱水室1底部设有引水管 11,以便将初步脱水产生的废液引入废液收集装置6;所述尾气处理装置5与烘干室2之间通过阀门12和管径3-10cm的通气管13相连。

57.所述搅拌脱水室1为圆柱型腔体,所述搅拌脱水室1内部设置有条状碾压柱101、钢中轴柱102和钢挡板103;所述条状碾压柱101 为宽度15-30cm,所述条状碾压柱101为以钢中轴柱102为中点旋转的方形钢条;钢挡板103为宽度5-10cm,所述钢挡板103为过钢中轴柱102的固定钢板;条状碾压柱101与钢挡板103长度均为圆柱型腔体直径;所述钢中轴柱102通过设置于搅拌脱水室1内部的电机带动工作。

58.所述烘干室2包括带电机的烘干室带电机的钢中轴203、搅动扇叶202和条状烘干灯201;所述烘干室带电机的钢中轴203底端焊接有搅动扇叶202,所述搅动扇叶202距离烘干室2底部30-50cm,可使初步脱水混合物受热均匀,所述带电机的烘干室带电机的钢中轴 203位于烘干室2中央位置;其中条状烘干灯201长为100-150cm, 烘干室带电机的钢中轴203分布,条状烘干灯201角间距20

°‑

40

°

,维持烘干室2处于80℃-120℃;所述钢中轴203由设置于烘干室 2内部的电机带动旋转;所述搅动扇叶202与水平呈30

°

倾斜设置,所述搅动扇叶202倾斜设置便于将混合物搅动。

59.所述热解装置4包括热解装置密封阀门17和热解装置加热电热丝402;所述热解装置密封阀门17位于热解装置4本体出口处,所述热解装置加热电热丝402分布于热解装置4本体的内壁面;所述热解装置4与圆形定时阀门18之间还设置有热解装置密封阀门17。

60.所述粉碎室3包括粉碎室保温外壳301、粉碎刀片302、圆形定时阀门18和带电机的粉碎室带电机的钢中轴304;所述粉碎室保温外壳301设置于粉碎室3主体外部,所述粉碎室3内部设置有带电机的粉碎室带电机的钢中轴304,所述带电机的粉碎室带电机的钢中轴 304上连接有粉碎刀片302,所述粉碎室3底部设置有圆形定时阀门 18;所述粉碎刀片302从下到上,刀片的长度从45cm至100cm逐级增加。

61.所述尾气处理装置5包括防倒吸瓶501、碱液处理瓶502和酸液处理瓶503;所述防倒吸瓶501、碱液处理瓶502和酸液处理瓶503 通过管道顺次连接;所述碱液处理瓶502内部有5-10mol/l浓度的 naoh溶液;所述酸液处理瓶503内部有20-40%含量的hno3溶液。

62.所述的圆形定时阀门18由定时控制器1801、六折式阀门1802、弹簧闭合器1803与旋转中轴1804组成;所述定时控制器1801通过旋转中轴1804与弹簧闭合器1803连接,所述弹簧闭合器1803控制六折式阀门1802的开启或关闭;所述定时控制器1801由旋转电机 1801-1、电机承台1801-2、定时信息发送器1801-3和转动传导轴 1801-4组成;所述弹簧闭

合器1803由拉伸弹簧1803-1、伸缩主轴 1803-2、定时信号接收器1803-3、可折叠钢外壳1803-4和电控伸缩钢棒1803-5组成;所述旋转中轴1804由转动轴1804-1和实心钢外壳1804-2组成;所述弹簧闭合器1803由拉伸弹簧1803-1、伸缩主轴 1803-2、定时信号接收器1803-3、可折叠钢外壳1803-4和电控伸缩钢棒1803-5组成;所述电机承台1801-2内部固定有旋转电机1801-1,所述旋转电机1801-1通过转动传导轴1801-4与位于实心钢外壳 1804-2内部的转动轴1804-1的一端连接,所述转动轴1804-1的另一端与实心钢外壳1804-2的顶端连接,用于带动实心钢外壳1804-2转动;所述实心钢外壳1804-2的外部与可折叠钢外壳1803-4的一端固定连接;所述电控伸缩钢棒1803-5套设于可折叠钢外壳1803-4内部,用于控制可折叠钢外壳1803-4的伸缩;所述伸缩主轴1803-2套设于拉伸弹簧1803-1内部,用于固定拉伸弹簧1803-1,让拉伸弹簧1803-1 处于直线状态,所述拉伸弹簧1803-1与六折式阀门1802的折线处连接;所述可折叠钢外壳1803-4由设置于实心钢外壳1804-2内部的定时信号接收器1803-3控制收缩,可折叠钢外壳1803-4与拉伸弹簧 1803-1连接,具体为通过定时信号接收器1803-3控制电控伸缩钢棒1803-5伸缩,从而带动可折叠钢外壳1803-4伸缩,可折叠钢外壳 1803-4再带动拉伸弹簧1803-1收缩,最后带动六折式阀门1802伸缩;所述定时信息发送器1801-3通过型号控制定时信号接收器1803-3;前期设定好初步脱水时间,初步脱水结束后,定时控制器1801开始工作,定时信息发送器1801-3发出信号,使定时信号接收器1803-3 接收到信号,控制电控伸缩钢棒1803-5缩短,带动可折叠钢外壳 1803-4压缩至最短,可折叠钢外壳180-4拉动拉伸弹簧1803-1压缩,拉伸弹簧1803-1压缩伸缩主轴1803-2,使伸缩主轴1803-2缩至最短;拉伸弹簧1803-1带动六折式阀门1802,将六折式阀门1802收起,六折式阀门1802收起后,定时控制器1801中,电机承台1801-2上的旋转电机1801-1开始工作,旋转带动转动传导轴1801-4,转动传导轴1801-4将转动转导至转动轴1804-1,转动轴1804-1带动实心钢外壳1804-2转动,使旋转中轴1804转动180

°

,使六折式阀门上残余生物质落入对应腔体,同时六折式阀门1802折叠过程中,能将粘连的生物质刮下,阀门根据污泥与生物质混合初步脱水时间定时开启,使初步脱水混合物落入下一个部件中;

63.所述六折式阀门1802的六个折页均为钢材板材质,六个折页完全伸展开形成一个半圆形;六个折页通过第三折末端处的螺栓固定,六个折页以第三折为中心,向四周展开形成半圆形;展开收缩工作原理与折扇类似;所述实心钢外壳1804-2与六折式阀门1802通过第三折固定,且拉伸弹簧1803-1与六折式阀门1802的第一折跟第五折固定连接,收缩时带动六折式阀门1802的第一折跟第五折向六折式阀门1802的第三折靠拢,从而实现圆形定时阀门18开启。

64.所述废液收集装置6包括废液容纳箱601、过滤网602、废液收集箱603、真空泵604、液面观察口605和废液排出龙头606;所述废液容纳箱601于废液收集箱603上方,通过过滤网602与废液收集箱603连接,真空泵604通过导管与废液收集箱603连接,液面观察口605位于废液收集箱603箱体十分之九高度处,以供观察废液收集进度,废液排出龙头606位于废液收集箱603箱体最底部,方便排出废液。

65.本实施例还包括筒体法兰8、第一安装法兰9-1、第二安装法兰 9-2、支撑腿架14和出料传送装置15;所述搅拌脱水室1顶部开设有两个入口,所述入口上设置有筒体法兰8,所述筒体法兰8上设置有第一安装法兰9-1和第二安装法兰9-2;所述安装架7下方设置有支撑腿架14,所述热解装置4开设有出料口,所述出料口外设置有出料传送装置15;所述出料传

送装置15为传送带。

66.实施例1

67.将50kg含水量98%的污水厂污泥运至机器处,平分成两份,通过第一安装法兰9-1和第二安装法兰9-2加入搅拌脱水室1,取5kg 水葫芦叶柄膨大部分(球状茎),平分成两份,通过第一安装法兰9-1 和第二安装法兰9-2加入搅拌脱水室1,使污泥与水葫芦比例为10:1。盖上第一安装法兰9-1和第二安装法兰9-2,搅拌脱水室1开始工作,条状碾压柱101将污泥与水葫芦碾压至钢挡板103,使污泥和水葫芦初步混合,并且使污泥含水率降至80%。定时阀门开启,使混合生物质落入烘干室2。

68.初步脱水混合的生物质质量降至35kg至45kg,烘干室2开始工作,搅动扇叶202将生物质上下搅动,使污泥和水葫芦充分混合。条状烘干灯201将室内的温度维持在105℃,使生物质含水率降至20%至40%,粒径5cm至10cm的混合生物质进入粉碎室3,开始粉碎。

69.生物质落入后,粉碎室3中不同长度(长度从45cm至100cm逐级递增)粉碎刀片302开始工作,进行细部粉碎。将所有生物质粉碎成3cm以下的颗粒。粉碎室的圆形定时阀门18打开,生物质落到热解装置密封阀门17上。

70.热解装置密封阀门17打开,生物质落入热解装置4后,热解装置密封阀门17密封关闭,热解装置4开始预热,装置营造缺氧氛围,再使温度维持在400℃,缺氧环境下进行热解2h,获得300g至500g 生物碳,再通过出料传送装置15传送到打包处。完成热解全过程。

71.搅拌脱水和烘干过程中产生的废水通过引水管11流入废液收集装置6中的废液容纳箱601,真空泵604开启后,废液通过过滤网602 被滤至废液收集箱603。通过液面观察口605观察液面高度,废液至废液警戒线时,打开废液排出龙头606将废液排出集中处理。

72.烘干过程开始时,进气阀门12开启,废气通过引气管13进入尾气处理装置5,废气经过碱液处理瓶502和酸液处理瓶503的处理后,达到可排放标准,处理完毕排出尾气处理装置5。

73.实施例2

74.将50kg含水量97%的河流疏浚污泥运至机器处,平分成两份,通过第一安装法兰9-1和第二安装法兰9-2加入搅拌脱水室1,取10kg 废弃麦秸,平分成两份,通过第一安装法兰9-1和第二安装法兰9-2 加入搅拌脱水室1,使污泥与废弃麦秸比例为5:1。盖上第一安装法兰9-1和第二安装法兰9-2,搅拌脱水室1开始工作,条状碾压柱101 将污泥与废弃麦秸碾压至钢挡板103,使污泥和废弃麦秸初步混合,并且使污泥含水率降至80%。定时阀门开启,使混合生物质落入烘干室2。

75.初步脱水混合的生物质质量降至35kg至45kg,烘干室2开始工作,搅动扇叶202将生物质上下搅动,使污泥和废弃麦秸充分混合。条状烘干灯201将室内的温度维持在105℃,使生物质含水率降至20%至40%,粒径5cm至10cm的混合生物质进入粉碎室3,开始粉碎。

76.生物质落入后,粉碎室3中不同长度(长度从45cm至100cm逐级递增)粉碎刀片302开始工作,进行细部粉碎。将所有生物质粉碎成3cm以下的颗粒。粉碎室的圆形定时阀门18打开,生物质落到热解装置密封阀门17上。

77.热解装置密封阀门17打开,生物质落入热解装置4后,热解装置密封阀门17密封关闭,热解装置4开始预热,装置营造缺氧氛围,再使温度维持在400℃,缺氧环境下进行热解2h,获得400g至600g 生物碳,再通过出料传送装置15传送到打包处。完成热解全过程。

78.搅拌脱水和烘干过程中产生的废水通过引水管11流入废液收集装置6中的废液容纳箱601,真空泵604开启后,废液通过过滤网602 被滤至废液收集箱603。通过液面观察口605观察液面高度,废液至废液警戒线时,打开废液排出龙头606将废液排出集中处理。

79.烘干过程开始时,进气阀门12开启,废气通过引气管13进入尾气处理装置5,废气经过碱液处理瓶502和酸液处理瓶503的处理后,达到可排放标准,处理完毕排出尾气处理装置5。

80.上述说明是针对本实用新型较佳可行实施例的详细说明,但实施例并非用以限定本实用新型的实用新型申请范围,凡本实用新型所提示的技术精神下所完成的同等变化或修饰变更,均应属于本实用新型所涵盖的实用新型范围。