1.本实用新型涉及资源化利用领域,更具体地说,它涉及一种罐体沉淀物在线清洗装置。

背景技术:

2.由于城市有机固废和农业废弃物的复杂性和预处理环节诸多不可控因素(如:设备磨损、误操作等),经过预处理进入厌氧发酵系统的浆液包含一定量的砂石,其具体含量与预处理系统杂质去除效率及原料中包含的杂质总量有关。目前厌氧发酵罐多采用机械搅拌。所有的机械搅拌形式都存在相对搅拌死区,即我们通常所指的流场流速较低的区域。浆液中的砂石随着搅拌器的搅动进入罐内流场,但是大部分的砂石,尤其是粒径较大,密度较大的砂石会逐步在罐内流场较弱的区域发生沉淀。这些大颗粒的重物质主要包含预处理中没有完全去除的砂石、破碎后的玻璃渣、陶瓷渣以及厌氧发酵无法消化的籽壳,竹木粒等物质等,粒径一般在1~15mm 的范围内。而同时浆液中的有机质在进入厌氧系统后大量降解,随之厌氧系统中的浆液ts含量与粘度大幅下降,小粒径的砂石也随之发生沉淀,从而形成罐体沉淀物;

3.随着工程运行,厌氧罐的沉淀物如不及时清除,会给整个工程运行带来危害,首先随着沉淀物逐步蚕食厌氧发酵罐内部空间,减少罐体有效容积,从而降低厌氧罐的处理能力,继而增加罐体酸化风险,并且增加后端污水处理压力;在罐内沉积物高度逐步增加的过程中,罐内的仪表(如:温度计、液位计等)、阀门等均可能出现被沉积物覆盖从而影响设备正常功能的实现,同时发酵罐内搅拌器的搅拌阻力会不断增加,严重时会引发搅拌器断轴,随之直接影响罐体基础平整度与罐体安全。

4.因此,罐底沉积物的累积严重影响到有机垃圾厌氧发酵系统的正常运行,必须采取合理有效的措施将影响降至最低。目前大部分连续发酵沼气工程在实际运行过程中都定期整体清掏反应器以排出积砂,耗费大量的人力、物力,且需大量的时间来重启动发酵系统,严重影响项目的正常运行。目前,随着沼气工程投运时间的不断增加,大批量的厌氧反应器出现了不同程度的罐底沉淀物堆积问题。停产清罐对项目运行带来的成本代价太高,所以大量的反应罐均处于带病运行状态。故此,对已运行厌氧发酵罐配置在线罐外连续除砂技术,从运行上直接去除罐底沉淀物,实现大幅降低现有厌氧罐沉积物带来的危害,并延长罐体清掏周期。

5.实用新型专利cn201420761561.9报道了一种用于联合厌氧中cstr反应罐内的除砂装置,即提供一种除砂装置,以避免沉砂在反应罐内沉积,实现无需清罐的目的,这种方式较单独设置罐外沉砂装置的理念有一定的突破,但实用新型人仍停留在通过周期性除砂,避免沉积,因此系统的除砂设计以间歇性的外排为主要手段,同时排砂斗及砂泵的设计有较大的随意性,外排沉砂仅依靠砂泵单相泵送,沉砂的输送和去除效果有待商榷。有必要提供一种能实现自动化程度高,除砂效果好且能不停产在线清理的新型罐体清洗装置及方法。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的在于提供一种罐体沉淀物在线清洗装置,具有自动化程度高,除砂效果好且能不停产在线清理的优点。

7.为实现上述目的,本实用新型提供了如下技术方案:

8.一种罐体沉淀物在线清洗装置,包括罐体、反冲流量管、旋流除砂器、回料流量管和数控中心,所述罐体、反冲流量管、旋流除砂器、回料流量管和罐体依次连通,所述罐体内壁底部对称设有多个吸砂口管,所述反冲流量管和回料流量管分别与两个所述吸砂口管连通;所述反冲流量管上设置有具备正反转功能的反冲流量泵,所述反冲流量泵上设置有变频器;所述反冲流量管或回料流量管靠近所述罐体端连接有一伸缩冲洗器。

9.本实用新型提供了一种罐体沉淀物在线清洗装置,通过反冲流量泵对对罐体内积砂严重的沉淀区进行初步破坏,由于反冲流量泵具有正反转功能,在对积砂进行破坏的同时能将含砂浆液稳定连续泵入旋流除砂器中,实现在线连续式沉砂清理,其中罐体、反冲流量管、旋流除砂器、回料流量管由数控中心进行控制实现自动化运行。

10.进一步的,所述反冲流量管或回料流量管靠近所述罐体端连接有一伸缩冲洗器,所述伸缩冲洗器包括机架,所述机架内设有一伸缩管,所述伸缩管内部中空,一端开有喷口,另一端与所述反冲流量管或回料流量管连通,所述伸缩管外侧连接有一前后移动机构。

11.本实用新型中伸缩冲洗器可与反冲流量泵配合使用进一步加强对积砂的破坏效果,操作过程中根据沉淀情况将高压水流冲入罐底进行反冲,通过喷口的反作用力对罐底沉淀区进行扇形冲扫,完成对沉淀区的初步破坏,可实现对未设计排泥管路的罐体内部进行抽砂和冲洗。

12.进一步的,所述旋流除砂器内设有缓冲罐、可燃气报警仪、硫化氢检测仪及新风系统,所述缓冲罐一端侧壁上开有一与所述反冲流量管连通的进浆口,另一端开有一与回料流量管连通的出浆口;所述缓冲罐顶部设有沼气排放口,底部连有一旋流除砂机。

13.反冲流量泵将罐体底端的沉砂吸取并泵送至旋流除砂器的缓冲罐中,经过水力旋流处理,分成液相和砂相,除砂后的液相用于沉砂区的回冲及回流至罐体,维持厌氧反应的内部平衡,砂相通过旋流除砂机外排;同时旋流除砂器内配置可燃气报警仪,硫化氢检测仪及新风系统,通过连接数控中心反馈和控制系统内危险气体浓度,旋流除砂器顶部设有沼气排放口,匹配沼气辅助排放管路,实现整个系统的安全运行,确保现场安全。

14.进一步的,所述吸砂口管呈锲形且所述罐体外部与所述吸砂口管位置对应处设有一圈吸砂收集管,所述吸砂收集管连通全部吸砂口管且与所述吸砂口管的连通处设有一外延处的连接管,所述反冲流量管和回料流量管通过所述连接管与所述吸砂口管连通。

15.吸砂口管在罐体对称设计,可根据罐体直径的大小可增加吸砂口管数量,锲形的吸砂口管管口能增大吸入面积,提高效率。

16.进一步的,所述连接管上设置有连接管双刀闸阀,所述反冲流量管和回料流量管与所述连接管软连接。

17.连接管双刀闸阀可满足快速切断需求,软连接可避免振动设备对罐体造成伤害。

18.进一步的,所述罐体内设有搅拌器,所述搅拌器设置于所述罐体内部上端或内壁;所述搅拌器上设置有振动传感器,所述振动传感器与所述变频器电连接。

19.进一步的,所述反冲流量管上设置有反冲流量计和反冲自动阀;所述回料流量管

上设置有回料流量计和回料自动阀。

20.罐体的顶部或侧壁,搅拌器工作时液面靠近搅拌器的中心部位会形成一定的流动漩涡,带动附近的液体向下流动。液面靠近罐壁部分,罐底靠近罐壁的部分以及搅拌器的正下方会形成静态的沉淀区,本实用新型中通过搅拌器的震动传感器实时检测冲砂阶段搅拌器的运行参数,实现反冲阶段的过程可控,反冲流量泵与搅拌器振动传感器设计连锁,根据振动值匹配反冲流量和流速,反冲流量泵设置有变频器,根据罐内沉积物粒径分布,调节系统处理能力达到最佳沉积物去除效果;同时在回料流量管设置有回料流量计,在反冲流量管上均设置有反冲流量计,通过数控中心实现除砂阶段除砂系统进出料的动态平衡

21.进一步的,所述旋流除砂器与所述回料流量管之间设有一除砂出料泵,所述除砂出料泵上设置有变频器。

22.除砂出料泵设置在旋流除砂器后,用于泵送旋流除砂器处理后的液相,根据需要将沼液输送至回流管路或反冲管路。其扬程应满足通过管道并将沼液强力喷射到罐体内沉砂区或推动沉砂区至搅拌器流场的需要,变频器的设置,可使除砂出料泵根据罐内沉积物粒径分布,调节系统处理能力达到最佳沉积物去除效果。

23.进一步的,所述反冲流量管上设有一进水口,所述进水口与所述罐体或外来水源连通,用于提供沉淀严重的反应器的冲砂阶段的水源。

24.综上所述,本实用新型具有以下有益效果:

25.1.本实用新型针对去除厌氧反应沉淀物的沉积物问题,提出了一种不停产的在线清理工艺,科学匹配厌氧系统设计及运行工况,实现在线沉积物清理和厌氧发酵处理工艺的有机契合;

26.2.本实用新型利用反冲流量泵或反冲流量泵配合伸缩冲洗器,通过反冲回流的方式,破坏罐底沉淀区,彻底实现无人化去除罐底沉淀物,降低了以往主动式除砂的人工劳动强度;

27.3.本实用新型除去罐底沉淀使物料与微生物充分接触进行发酵处理,提高了原料的利用效率,经过多次循环浸泡的生物质沉淀物比重减小,下沉性能变弱,最后出料时能随沼液一起排出;

28.4.本实用新型相比于一般单独设置的除砂装置,该装置灵活性强,自动化程度高,适用范围广,可实现对沉淀严重的厌氧反应器进行清理。

附图说明

29.图1为实施例1所述的一种罐体沉淀物在线清洗装置的连接图;

30.图2为实施例2所述的一种罐体沉淀物在线清洗装置的工艺图;

31.图3为实施例所述的伸缩冲洗器的结构图。

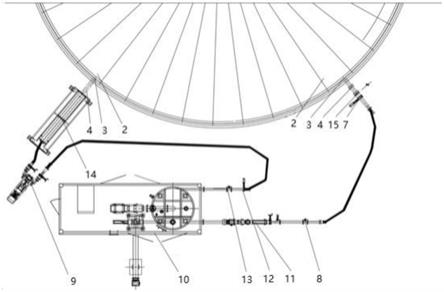

32.图中:1、搅拌器;2、沉淀区;3、吸砂管口;4、连接管双刀闸阀;5、反冲软连接;6、进水口;7、回料流量阀;8、回料流量计;9、反冲流量泵;10、旋流除砂器;11、除砂出料泵;12、反冲流量阀;13、反冲流量计;14、伸缩冲洗器;15、回料软连接16、伸缩管;17、机架;18、前后移动机构。

具体实施方式

33.下面结合附图及实施例,对本实用新型进行详细描述。

34.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

35.实施例1

36.本实施例提供了一种罐体沉淀物在线清洗装置,如图1所示,包括罐体、反冲流量管、旋流除砂器、伸缩冲洗器、回料流量管和数控中心,伸缩冲洗器与罐体上左侧的连接管连接,连接管上设置有连接管双刀闸阀;伸缩冲洗器的另一端通过反冲流量管连通旋流除砂器内缓冲罐的进浆口,反冲流量泵设置在反冲流量管上靠近伸缩冲洗器一侧,反冲流量管上设置有反冲流量计和反冲自动阀;缓冲罐的出浆口通过回料流量管连接罐体上右侧的连接管,连接管与回料流量管之间设有回料软连接,回料流量管靠近出浆口一侧上设有除砂出料泵,回料流量管上还设有回料流量计和回料自动阀。

37.其中,如图3所示,伸缩冲洗器包括机架,机架内设有一进入罐体的伸缩管,伸缩管内部中空,一端开有喷口,另一端与反冲流量管连通,所述伸缩管外侧连接有一控制伸缩管运动的前后移动机构。

38.其中,旋流除砂器内设有缓冲罐、可燃气报警仪、硫化氢检测仪及新风系统,缓冲罐一端侧壁上开有一与反冲流量管连通的进浆口,另一端开有一与回料流量管连通的出浆口;缓冲罐顶部设有沼气排放口,底部连有一处理砂相的旋流除砂机。

39.其中,吸砂口管管口呈锲形且罐体外部与吸砂口管位置对应处设有一圈吸砂收集管,吸砂收集管连通全部吸砂口管且与吸砂口管的连通处设有一外延处的连接管,反冲流量管和回料流量管通过连接管与吸砂口管连通。

40.其中,罐体内设有搅拌器,搅拌器设置于罐体内部上端或内壁;搅拌器上设置有振动传感器,振动传感器与变频器电连接。

41.本实用新型中罐体、反冲流量管、旋流除砂器、回料流量管、伸缩冲洗器和反冲流量泵由数控中心进行控制实现自动化运行,降低了以往主动式除砂的人工劳动强度,实现在线沉积物清理和厌氧发酵处理工艺的有机契合。

42.本实施例所述的一种罐体沉淀物在线清洗装置的具体操作方式如下:

43.步骤一、冲砂阶段:开动罐体内的搅拌器,打开反冲流量管上的进水口,冲砂水源进入反冲流量管,反冲流量泵上的变频器接收搅拌器上的振动传感器的信号,反冲流量泵开启,水流在反冲流量泵的作用下通过伸缩管喷头对罐体内沉淀区的积砂进行冲洗使积砂浮泛,罐体内的积砂与液体混合成浆液;

44.步骤二、除砂阶段:将反冲流量泵反转,罐体内的浆液经过伸缩冲洗器和反冲流量管被泵入旋流除砂器,旋流除砂器将浆液分离为液相和砂相;

45.步骤三、回料阶段:旋流除沙器配有提砂螺旋,将分离出的砂石向上提升至1.1m,通过移动式垃圾桶完成对砂石的收集及转运,数控中心根据反冲流量计与回流流量计的信号调节除砂出料泵流量,液相在除砂出料泵的作用下送至回料流量管回到罐体完成循环或送至反冲流量管对罐体进行冲洗。

46.实施例2

47.本实施例提供了一种罐体沉淀物在线清洗装置,如图2所示,包括罐体、反冲流量管、旋流除砂器、伸缩冲洗器、回料流量管和数控中心,反冲流量管与罐体上一侧的连接管连接,连接管上设置有连接管双刀闸阀,反冲流量管上设置有反冲流量计、反冲自动阀和进水口;反冲流量管的另一端连接缓冲罐的进浆口,缓冲罐的出浆口通过回料流量管连接罐体上另一侧的连接管,回料流量管靠近出浆口一侧上设有除砂出料泵,回料流量管上还设有回料流量计和回料自动阀,回料流量管与连接管之间设有伸缩冲洗器。

48.其中,如图3所示,伸缩冲洗器包括机架,机架内设有一进入罐体的伸缩管,伸缩管内部中空,一端开有喷口,另一端与回料流量管连通,所述伸缩管外侧连接有一控制伸缩管运动的前后移动机构。

49.其中,旋流除砂器内设有缓冲罐、可燃气报警仪、硫化氢检测仪及新风系统,缓冲罐一端侧壁上开有一与反冲流量管连通的进浆口,另一端开有一与回料流量管连通的出浆口;缓冲罐顶部设有沼气排放口,底部连有一处理砂相的旋流除砂机。

50.其中,吸砂口管管口呈锲形且罐体外部与吸砂口管位置对应处设有一圈吸砂收集管,吸砂收集管连通全部吸砂口管且与吸砂口管的连通处设有一外延处的连接管,反冲流量管和回料流量管通过连接管与吸砂口管连通。

51.其中,罐体内设有搅拌器,搅拌器设置于罐体内部上端或内壁;搅拌器上设置有振动传感器,振动传感器与变频器电连接。

52.本实用新型中罐体、反冲流量管、旋流除砂器、回料流量管、伸缩冲洗器和反冲流量泵由数控中心进行控制实现自动化运行,降低了以往主动式除砂的人工劳动强度,实现在线沉积物清理和厌氧发酵处理工艺的有机契合。

53.本实施例所述的一种罐体沉淀物在线清洗装置的具体操作方式如下:

54.步骤一、冲砂阶段:开动罐体内的搅拌器,打开反冲流量管上的进水口,冲砂水源进入反冲流量管,反冲流量泵上的变频器接收搅拌器上的振动传感器的信号,反冲流量泵开启,水流在反冲流量泵的作用下对罐体内的积砂进行冲洗使积砂浮泛,罐体内的积砂与液体混合成浆液;

55.步骤二、除砂阶段:将反冲流量泵反转,罐体内的浆液经过伸缩冲洗器和反冲流量管被泵入旋流除砂器,旋流除砂器将浆液分离为液相和砂相;

56.步骤三、回料阶段:旋流除沙器配有提砂螺旋,将分离出的砂石向上提升至1.1m,通过移动式垃圾桶完成对砂石的收集及转运,数控中心根据反冲流量计与回流流量计的信号调节除砂出料泵流量,液相在除砂出料泵的作用下送至回料流量管,然后通过伸缩冲洗器的喷口回到罐体对积砂进行冲击完成循环或送至反冲流量管对通过反冲流量泵对罐体进行冲洗。

57.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。