1.本发明属于污水脱硫技术领域,具体涉及一种以空气为氧化源、在常温常压条件下运行、使用固体非均相催化剂、不通过紫外光、超声、臭氧等高能耗辅助手段来实现污水脱硫的方法。

背景技术:

2.含硫污水危害人体健康、腐蚀设备、影响污水处理生化单元稳定性。含硫污水具有普遍性,石油炼化、制革业、纺织业、农场、食品厂、废水处理场、垃圾站、油漆车间、造纸厂、塑料和树脂制造等行业,都可产生含硫污水。污水脱硫技术有:汽提法、沉淀剂法、金属氧化物吸附法、湿式氧化法、芬顿氧化法、电凝法、生化法、光催化氧化法、空化辅助法和氧化剂法等。其中,汽提法、湿式氧化法、电凝法、空化辅助法和光催化氧化法能耗高;沉淀剂法、金属氧化物吸附法、芬顿氧化法和氧化剂法均需向污水中添加药剂,或经常性更换填料,原料成本高,且存在二次污染风险;生化法占地面积大,抗冲击性能差,对ph和硫化物浓度波动耐受性差。

3.催化氧化脱硫技术目前已被广泛应用于油品以及气体脱硫,包括分子筛-过氧化氢催化体系、pds催化体系、络合铁催化体系以及栲胶-偏钒酸钠催化体系等。催化氧化脱硫体系具有运行费用低、运行条件安全以及氧化效率高等优点。但就目前来说,可应用于污水中硫化物脱除的催化氧化方法报道并不多,使用空气作为唯一的氧化源、且不使用紫外、高温高压辅助的污水硫化物催化氧化脱除方法的报道更是十分罕见。目前仅有的报道中,使用的催化剂都是水溶性的,催化反应都是属于均相催化,而催化剂在污水中溶解流失非常严重,造成了这类方法和使用药剂去除硫化物一样面临成本与二次污染的窘境。

技术实现要素:

4.本发明针对目前污水脱硫方法能耗高、占地大、反应条件苛刻、安全性差、药剂使用量大等问题和不足,提供了一种以空气为唯一的氧化源、不使用高耗能手段辅助、对污水中硫化物进行非均相催化氧化去除的处理方法,利用本发明提供的污水脱硫处理方法,可以低运行能耗来实现污水中硫化物的去除,运行条件简单、安全,装置对场地适应性强,无二次污染风险。

5.为解决上述技术问题,本发明通过如下技术方案予以实现:

6.一种非均相催化氧化含硫化物污水处理方法,包括:以负载的过渡金属复合配合物催化剂作为非均相催化剂,以空气为唯一的氧化源,在常温常压条件下,在脱硫装置内装填非均相催化剂,再将空气引入脱硫装置内,含硫化物污水进入后形污水、空气、催化剂的气液固三相混合,发生非均相催化氧化反应,在催化剂的活化作用下,空气中的氧以及污水中溶解的氧将污水中的硫化物氧化为单质硫或更高价态的含硫化合物,以达到脱除硫化物的目的;处理后的污水经装置放液口排出,催化剂留在装置内反复使用;

7.所述的非均相催化剂的有效活性成分为过渡金属复合配合物,以xyl形式表示:其

中x组分为fe、co、mn、cu、v、cr、ni、ru、pt、ph、pb和ti中的一种;y组分为fe、co、mn、cu、v、cr、ni、ru、pt、ph、pb和ti中与x组分不同的一种;l组分为配体组分,选自卟啉、酞菁、硫离子、碘离子、氯离子、溴离子、硫氰酸根、联吡啶和1,10-邻二氮杂菲中的一种或两种的组合。

8.上述非均相催化氧化含硫化物污水处理方法中,所述的非均相催化剂优选以二氧化硅、氧化铝、二氧化钛、分子筛、活性炭或硅藻土为载体,通过浸渍法获负载活性组分,催化剂粒径优选为50mm至200目。

9.所述的非均相催化剂优选由如下方法制备得到:

10.1)将过渡金属复合配合物放入溶剂中,配合物和溶剂的质量比为1:90~120,搅拌溶解,所述的溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、乙醇、二氯甲烷、二氧六环和四氢呋喃中的一种或多种;

11.2)在搅拌条件下,向步骤1)得到的溶液中分批加入载体,载体的加入量与过渡金属复合配合物的质量比为90~120:1,持续搅拌1.5~3h进行活性组分负载;

12.3)将步骤2)产物进行过滤,得到的固体在比溶剂沸点高2~5℃的温度下干燥3-6h后,自然冷却至室温后,用少量清水浸泡催化剂备用。

13.上述技术方案中,所述的脱硫装置优选为填料吸收塔或曝气池形式的脱硫装置。

14.采用填料吸收塔,非均相催化剂以乱堆方式填入填料吸收塔中,空气经曝气头在塔底部进入,污水自塔顶进入,气液逆流接触,实现三相混合;对于曝气池,非均相催化剂被直接装入曝气池内自由分布,污水经进液口进入装置内部,空气经曝气头在曝气池底部进入,通过搅拌器搅拌实现气液固三相混合。进液中无需额外添加氧化剂,出液中无催化剂残留,催化剂可反复使用。

15.上述技术方案中,所述的气液固三相混合方式为:对于填料吸收塔,液体自上而下流下,空气自下而上,气液逆流接触,实现三相混合;对于曝气池,空气与污水进入后,通过曝气池的搅拌器实现气液固三相混合。

16.本发明非均相催化氧化含硫化物污水处理方法与现有技术相比,本发明方法以空气为唯一的氧化源、不使用高耗能手段辅助并集成催化氧化的优点,解决催化剂流失、能耗高的弊端,对污水中硫化物进行非均相催化氧化去除,本发明方法可以低运行能耗来实现污水中硫化物的去除,运行条件简单、安全,装置对场地适应性强,无二次污染风险。

附图说明

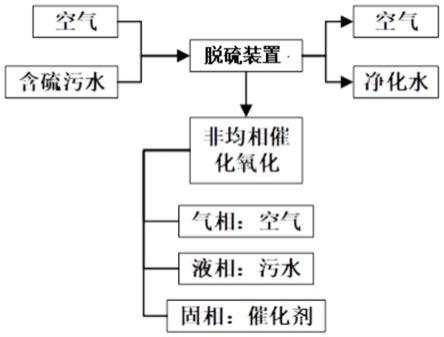

17.图1为本发明非均相催化氧化含硫化物污水处理方法流程示意图。

18.图2为实施例1非均相催化氧化含硫化物污水处理方法工艺流程示意图。

19.图3为实施例2非均相催化氧化含硫化物污水处理方法工艺流程示意图。

20.图4为实施例2中污水脱硫装置的硫化物去除率随运行时间变化趋势图。

21.图5为实施例3非均相催化氧化含硫化物污水处理方法工艺流程示意图。

22.图中,1为填料吸收塔,2储液罐、3为进液泵、4为鼓风机,11为喷淋管、12为填料、13为出液口,5为填料柱氧化塔,51为莲蓬头、52为填料、53为出液口,54为氧化柱,55为曝气头,56为排气孔,6为增氧泵,7为流量计,8为曝气池,81为搅拌电机,82为非均相催化剂,83为滤网,84为曝气头,9为出液泵,10为出液口。

具体实施方式

23.下面通过实施例结合说明书附图对本发明非均相催化氧化含硫化物污水处理方法作进一步说明。

24.如图1所示,本发明非均相催化氧化含硫化物污水处理方法,根据实际需求,脱硫设备可以是填料吸收塔或曝气池形式。脱硫过程中,将催化剂放入脱硫设备中,在常温常压条件下,将空气和含硫污水通入装置内。在脱硫装置内,空气、含硫污水和催化剂为气液固三相,进行催化氧化,其中空气中的氧气和污水中的溶解氧是氧化源,从而实现非均相催化氧化去除污水中的硫化物。处理后的净化水和使用后的空气被排出装置,催化剂留在装置内反复使用。

25.实施例1

26.某炼油厂含硫污水,水量1.5m3/h,c(s

2-)=120mg/l,ph=9。

27.催化剂制备过程:将铁、钴复合酞菁化合物1kg加入到100kg dmf中,搅拌30min,然后分批向溶液中加入100kg粒状椰壳活性炭,搅拌2h。过滤,得到的固体放入烘箱中155℃处理4h。关闭烘箱,自然冷却。将催化剂放入200l水中浸泡待用。

28.如图2所示,本实施例中脱硫装置主体为填料吸收塔1。将上述非均相催化剂堆入填料吸收塔1中,布液装置为喷淋管11,布气装置为筛板。空气进入量为30m3/h,污水进入量为1.5m3/h。

29.污水经储液罐2,通过进液泵3输送至填料吸收塔1,经喷淋管11均匀喷洒在填料顶部。空气通过鼓风机3由填料吸收塔1底部进入,与喷淋而下的污水逆流接触,非均相催化氧化污水中的硫化物。填料吸收塔1底部设置了污水收集斗,用以收集脱硫后的污水。净化水经出液口13排出。

30.出水中ph=8.5~8.9,硫化物去除率≥83%。

31.实施例2

32.实验室脱硫含硫污水,水量10l/h,c(s

2-)=105mg/l,ph=8.8。

33.催化剂制备过程:将钴、镍复合硫化物25g加入到2500g thf中,搅拌30min,然后分批向溶液中加入2500g粉末状活性炭,搅拌2h。过滤,得到的固体放入烘箱中110℃处理4h。关闭烘箱,自然冷却。将催化剂放入300ml水中浸泡待用。

34.本实施例非均相催化氧化含硫化物污水处理方法工艺流程如图3所示,脱硫系统主体为填料柱氧化塔5。非均相催化剂作为填料52堆入。将上述催化剂填入填料柱氧化塔5中。布液装置为莲蓬头51,布气装置为曝气头55。污水进入量为10l/h,空气进入量为1m3/h。污水泵功率10w,增氧泵功率5w。

35.污水经储液槽,通过进液泵输送至填料柱氧化塔5,经莲蓬头51喷洒在填料顶部。空气通过增氧泵6由填料柱氧化塔5底部进入,与污水逆流接触,非均相催化氧化污水中的硫化物。填料柱氧化塔塔底部有出液口53,用以收集脱硫后的污水。

36.出水进行定期取样检测,可形成硫化物去除率随运行时间变化趋势图,如图4所示。

37.实施例3

38.某炼厂含硫碱渣废水,c(s

2-)=3000mg/l,ph=12。

39.催化剂制备过程:将铁、锰复合卟啉化合物5g加入到500g dmso中,搅拌30min,然

后分批向溶液中加入500g粉末二氧化钛,搅拌2h。过滤,得到的固体放入烘箱中192℃处理4h。关闭烘箱,自然冷却。将催化剂放入300ml水中浸泡待用。

40.本实施例非均相催化氧化含硫化物污水处理方法工艺流程,如图5所示,该装置脱硫系统主体为间歇曝气池8。将非均相催化剂直接投入曝气池8内。曝气池容积8l,每次进污水量5l,空气进入量为0.5m3/h,在搅拌电机81机械搅拌的作用下,气泡被打碎并与粉末状非均相催化剂82共同分布与污水体系中,气液固三相混合,非均相催化氧化脱硫反应在装置内发生。10min后,关闭搅拌电机和增氧泵,打开出液泵9,将曝气池中的污水抽出,即为处理后的含硫污水。粉末状非均相催化剂被滤网截留,以便反复使用。污水被抽出后,无需补充粉末状非均相催化剂,即可再次输入待处理污水,进行下一批次处理。增氧泵6功率5w,搅拌电机功率60w。对每批次处理后的污水进行c(s

2-)测试,可得出硫化物去除效果衰减情况,如表1所示:

41.表1.污水脱硫装置硫化物去除效果衰减情况数据

42.