1.本发明属于重金属污染土壤治理领域,具体涉及一种磁性重金属污染土壤修复材料及其制备方法与应用。

背景技术:

2.《土壤污染法》于2019年1月1日正式实施。土壤重金属污染最为重要的来源为能源矿产、化工及冶金等领域,随着我国工业进程的快速发展,带来了许多的环境污染问题,其中土壤重金属污染问题是一个倍受关注的热点。土壤重金属污染在造成植物自身品质和产量急剧降低的同时,还会直接威胁到动物和人类的健康,甚至影响到地下水的安全,威胁到到社会经济的可持续发展。

3.随着国内外对土壤重金属污染修复方法研究的不断深入,各种修复方法应运而生,主要包括物理修复法、电动修复法、固化/稳定化修复法、土壤淋洗法、生物修复法、浮选修复法等。其中固化/稳定化技术主要是将固化剂与污染土壤进行混合,降级重金属有效态的含量,其工艺较为简单,在农田修复方面具有广阔的应用前景。在农田重金属污染修复时,多数是将固化剂直接撒在农田中,虽然对重金属有固化/稳定化的作用,但仍存在潜在的释放风险;传统的固化/稳定化修复技术,鲜有将固化剂与土壤进行分离,降低有效态的释放风险。为解决现有技术中的修复材料不能与土壤进行有效分离等缺点,有必要开发研究出一种能够实现与土壤进行有效分离的修复材料。

技术实现要素:

4.为了解决现有技术中存在的技术问题,本发明提供了一种磁性重金属污染土壤修复材料及其制备方法与应用,该方法制备的修复材料强度高、表面积大,具有充足的孔结构,能有效解决与土壤不能有效分离的问题,对于污染土壤的修复具有很好的使用及再使用效果。

5.本发明是通过以下技术方案实现的:一种磁性重金属污染土壤修复材料的制备方法,具体步骤如下:步骤s1、将修复材料、粘结剂、磁铁矿分别进行预处理;步骤s2、将预处理后的磁铁矿和粘结剂混合得到混合料一;步骤s3、预处理后的修复材料和粘结剂混合得到混合料二;步骤s4、将混合料一进行一段造球筛分作业,得到磁性球核;步骤s5、再将混合料二和磁性球核进行二段造球筛分作业,得到磁性生球;步骤s6、将磁性生球进行干燥、预热、焙烧、冷却得到成品磁性修复材料。

6.进一步地,步骤s1中所述修复材料为生物质炭、海泡石、羟基磷灰石中的一种或多种,步骤s1中所述粘结剂为膨润土、有机粘结剂、无机粘结剂中的一种或多种,所述步骤s1中磁铁矿tfe含量不低于60%。

7.进一步地,步骤1中所述的预处理包括将修复材料、粘结剂及磁铁矿分别进行烘

干、研磨至能够通过74 μm筛。

8.优选地,预处理中研磨后得到的颗粒能够通过32μm筛。

9.进一步地,步骤s2中磁铁矿与粘结剂的混合时的质量比为92:8~98:2,步骤s3中修复材料与粘结剂混合时的质量比为92:8~98:2。

10.进一步地,步骤s4中所述磁性球核的粒度为3~8mm,步骤s5中所述磁性生球粒度为5~15mm。

11.进一步地,所述步骤s6中干燥温度为90~120℃,干燥时间为1~3小时。

12.进一步地,所述的预热温度为200~500℃,预热时间为10~20分钟。

13.进一步地,所述焙烧时候的焙烧温度为900~1500℃,焙烧时间为10~40分钟。

14.由上述制备方法制备得到的磁性重金属污染土壤修复材料。

15.进一步地,该修复材料中粘结剂的质量比为2.0~3.0%。

16.上述制备得到的磁性重金属污染土壤修复材料在修复污染土壤中的应用。

17.与现有技术相比,本发明具有以下有益效果本发明的土壤修复材料表面积得到较好的控制,对于土壤具有很好的修复效果;通过焙烧等处理较好的控制了该材料的含水量及强度,有效避免了材料在运输过程中的破损及在使用过程中的腐烂变质,形成了高强度的疏松多孔结构,对于土壤的修复效果得到明显提高。

附图说明

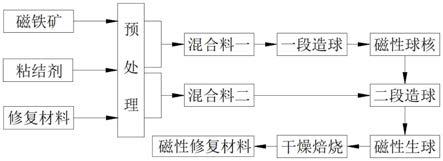

18.图1为本发明一种磁性重金属污染土壤修复材料制备方法的工艺流程图;图2为现有技术中制备的土壤修复材料的生球破损照片;图3为现有技术中制备的土壤修复材料生球在潮湿环境中腐烂照片;图4为本发明制备的土壤修复材料熟球机械切碎照片;图5为本发明制备的土壤修复材料的熟球外观形貌照片;图6为本发明制备的土壤修复材料的熟球截面光学照片。

具体实施方式

19.下面通过具体实施方式对本发明进行更加详细的说明,以便于对本发明技术方案的理解,但并不用于对本发明保护范围的限制。

20.一种磁性重金属污染土壤修复材料的制备方法,工艺流程图如图1,具体步骤如下:步骤s1、将生物质炭、膨润土、tfe含量不低于60%的磁铁矿分别进行烘干、研磨至能够100%通过74μm筛,优选地,研磨至能够100%通过32μm筛;步骤s2、将步骤1预处理后的磁铁矿和粘结剂按照质量比为92:8~98:2的比例混合得到混合料一;步骤s3、将步骤s1预处理后的修复材料和粘结剂按照质量比为92:8~98:2的比例混合得到混合料二;步骤s4、将步骤s2得到的混合料一进行一段造球作业,过筛,得到粒径为3~8mm的磁性球核;

步骤s5、再将步骤s3得到的混合料二和步骤s4得到的磁性球核进行二段造球作业,然后过筛,得到粒径为5~15mm的磁性生球;步骤s6、将步骤s5得到的磁性生球于90~120℃条件下干燥1~3小时,然后在200~500℃条件下预热10~20分钟,预热后于900~1500℃环境下焙烧10~40分钟,焙烧完成后冷却后即得到成品磁性修复材料。

21.该制备过程中,粘结剂及焙烧过程对于制备材料的强度影响如表1及表2所示,本发明制备得到的修复材料具有很好的孔结构、且具有较高的强度,使用效果非常好(步骤s1及步骤s2中混合时粘结剂所占的比例及其对于中):表1 膨润土比例试验结果粘结剂比例/%生球抗压强度/n

·

p-1

干燥球抗压强度/n

·

p-1

0.55.6218.321.09.4323.651.59.9634.252.010.3138.642.511.4644.313.013.6346.89415.5250.14516.6452.31617.4853.76717.8854.55818.6755.12表2 焙烧温度试验结果焙烧温度/℃抗压强度/n

·

p-1

9002351950247610002688105027631100285211502934120030551250327413003345本发明集环保、球团、材料等专业技术于一体,具有较强的综合性。本发明的难点是:

①

原料的粒度组成需要控制,否则影响最终产品的强度;

②

磁铁矿和粘结剂及修复材料和粘结剂的比例需要控制在92:8~98:2,比例控制不当,会影响最终产品的磁性、修复性能、强度等指标;

③

焙烧温度为1000~1200℃,焙烧时间为10~20分钟,焙烧温度过低或焙烧时间较短,均会降低产品的强度,焙烧温度过高或焙烧时间较长,会一定程度上降低产品的修复性能,并且增加产品的加工成本。本发明通过综合控制制备得到的修复材料具有较高的表面积、孔结构多、强度高。

22.下面通过本发明制备得到的材料对河南某重金属污染土壤进行处理,具体如下:为河南某重金属污染土壤特性如表3所示,下面通过本发明制备的污染土壤修复材料对该污染土壤进行修复。

23.表3 土壤样品重金属成分分析结果元素类别cupbzncdasni总含量/mg

·

kg-1

205.212290.58599.728.3010.5038.80有效态含量/mg

·

kg-1

28.37674.5241.432.878.412.41实施例1一种磁性重金属污染土壤修复材料的制备方法,工艺流程图如图1,具体步骤如下:步骤s1、将生物质炭、膨润土、tfe含量为60%的磁铁矿分别进行烘干(100~120℃条件下烘干10小时左右)、研磨至能够100%通过32μm筛,研磨后过400目筛备用;步骤s2、将步骤1预处理后的磁铁矿和膨润土按照质量比为92:8的比例混合得到混合料一;步骤s3、预处理后的生物质炭和膨润土按照质量比为92:8的比例混合得到混合料二;步骤s4、将步骤s2得到的混合料一进行一段造球作业,过3mm和5mm筛,得到粒径为3~5mm的磁性球核;步骤s5、再将步骤s3得到的混合料二和步骤s4得到的磁性球核进行二段造球作业,然后过5mm和10mm筛,得到粒径为5~10mm的磁性生球;步骤s6、将步骤s5得到的磁性生球于90℃条件下干燥1小时,然后在300℃条件下预热20分钟,预热后于1000℃环境下焙烧30分钟,焙烧完成后冷却后即得到成品磁性修复材料。

24.采用实施例1制备的磁性重金属污染土壤修复材料对污染土壤进行处理,具体如下:将得到的磁性修复材料与表3中的污染土壤按照质量比为5:100进行均匀混合,然后按照污染土壤与水的质量比为100:25的比例添加自来水,充分搅拌混合,室温静置30天;将静置30天后的土壤样品调浆,过磁选机,分离出磁性修复材料和修复后的土壤,将修复后的土壤过滤、室温风干、研磨,分析重金属有效态的浓度。结果如表4所示。

25.表4 土壤样品重金属成分分析结果

元素类别cupbzncdasni初始有效态含量/mg

·

kg-1

28.37674.5241.432.878.412.41修复后有效态含量/mg

·

kg-1

3.2459.215.74 0.221.870.68钝化效率/%88.5891.2286.1592.3377.7671.78

实施例2一种磁性重金属污染土壤修复材料的制备方法,工艺流程图如图1,包括如下步骤:步骤s1、将海泡石、有机粘结剂、tfe含量为63%的磁铁矿分别进行烘干、研磨至能够100%通过32μm筛,然后过400目筛备用;

步骤s2、将预处理后的磁铁矿和有机粘结剂按照质量比为96:4的比例进行混合得到混合料一;步骤s3、预处理后的海泡石和有机粘结剂按照质量比为96:4的比例混合得到混合料二;步骤s4、将步骤s2得到的混合料一进行一段造球作业,过5mm和8mm筛,得到粒径为5~8mm的磁性球核;步骤s5、将步骤s3得到的混合料二和步骤s4得到的磁性球核进行二段造球作业,然后过10mm和15mm筛,得到粒径为10~15mm磁性生球;步骤s6、将步骤s5得到的磁性生球于100℃条件下干燥3小时,然后在200℃条件下预热15分钟,预热完成后于1100℃条件下焙烧25分钟,焙烧完成后冷却后即得到成品磁性修复材料。

26.采用实施例2制备的磁性重金属污染土壤修复材料对表1中的污染土壤进行处理,具体如下:将实施例2得到的磁性修复材料与表3中的污染土壤按照质量比为5:100进行均匀混合,然后按照污染土壤与水的质量比为100:25的比例添加自来水,充分搅拌混合,室温静置30天;静置30天后,将土壤样品调浆,过磁选机,分理出磁性修复材料和修复后的土壤,将修复后的土壤过滤、室温风干、研磨,分析重金属有效态的浓度,结果如表5所示。

27.表5 土壤样品重金属成分分析结果

元素类别cupbzncdasni初始有效态含量/mg

·

kg-1

28.37674.5241.432.878.412.41修复后有效态含量/mg

·

kg-1

4.4156.556.350.371.660.43钝化效率/%84.4691.6284.6787.1180.2682.16

实施例3一种磁性重金属污染土壤修复材料的制备方法,工艺流程图如图1,包括如下步骤:步骤s1、将羟基磷灰石、无机粘结剂、tfe含量为68%的磁铁矿分别进行研磨筛分,过400目筛备用;步骤s2、将步骤s1预处理后的磁铁矿和无机粘结剂按照质量比为98:2的比例进行混合得到混合料一;步骤s3、预步骤s1处理后的羟基磷灰石和无机粘结剂按照质量比为98:2的比例混合得到混合料二;步骤s4、将步骤s2得到的混合料一进行一段造球作业,过4mm和6mm筛,得到粒径为4~6mm磁性球核;步骤s5、将步骤s3得到的混合料二和步骤s4得到的磁性球核进行二段造球作业,过8mm和12mm筛,得到8~12mm磁性生球;步骤s6、将步骤s5得到的磁性生球于120℃条件下干燥2小时,然后于500℃环境下预热10分钟,预热完成后于1200℃环境下焙烧20分钟,焙烧完成后冷却后即得到成品磁性修复材料。

28.采用实施例3制备的磁性重金属污染土壤修复材料对于表1中的污染土壤进行处理,具体如下:将实施例3得到的磁性修复材料与表3中的污染土壤按照质量比为5:100进行均匀混合,然后按照土壤与水的质量比为100:25的比例添加自来水,充分搅拌混合,室温静置30天。

29.静置30天后将土壤样品调浆,过磁选机,分理出磁性修复材料和修复后的土壤,将修复后的土壤过滤、室温风干、研磨,分析重金属有效态的浓度,结果如表6所示。

30.表6 土壤样品重金属成分分析结果

元素类别cupbzncdasni初始有效态含量/mg

·

kg-1

28.37674.5241.432.878.412.41修复后有效态含量/mg

·

kg-1

2.8882.346.790.400.790.38钝化效率/%89.8587.7983.6186.0690.6084.23

本发明集环保、球团、材料等专业技术于一体,具有较强的综合性。本发明的难点是:

①

原料的粒度组成需要控制,否则影响最终产品的强度;

②

磁铁矿和粘结剂及修复材料和粘结剂的比例需要控制在92:8~98:2,比例控制不当,会影响最终产品的磁性、修复性能、强度等指标;

③

焙烧温度为900~1500℃,焙烧时间为10~20分钟,焙烧温度过低或焙烧时间较短,均会降低产品的强度,焙烧温度过高或焙烧时间较长,会一定程度上降低产品的修复性能,并且增加产品的加工成本。本发明通过综合控制制备得到的修复材料具有较高的表面积、孔结构多、强度高。

31.现有技术中制备的磁性修复材料抗压强度及落下强度达不到要求,在运输过程中,会造成大量的破损,如图2所示,不仅影响修复效果,而且影响发明专利所述的磁性修复材料与污染物(土壤)的分离;而且处理的污染土壤水分含量较高或者遇到连续阴雨,修复材料容易变软腐烂,此时很难将其进行回收,如图3所示。

32.而本发明制备的磁性重金属污染土壤修复材料(如图5)经过焙烧等处理后,质地坚硬,如图4所示,不仅可以增加性修复材料的抗压强度及落下强度,减少运输过程中的破损率,而且可以避免磁性修复材料变软腐烂;经过本发明处理容易形成疏松多孔结构,增加比表面积和孔隙率(如图6所示),且强度高,使得该材料的修复效果更好。

33.以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。