1.本发明涉及水泥构件加工技术领域,具体是一种水泥构件生产用废料回收装置。

背景技术:

2.在水泥构件的加工生产中,其主要步骤是将水泥石子砂浆通过布料器注入模具,经过静置成型,根据产品类型不同结合对应的后处理加工步骤完成生产过程。在布料环节,现有的设备和生产方式,布料设备和输送设施相配合实现连续的布料,全部使用开放式的下料方式,下料口距离下方模具型腔有一定距离,且下料控制精确度不高,这就造成在下料的过程中存在明显的混凝砂浆漏料情况,在输送带/辊的下方堆积大量的混凝砂浆。

3.现在的车间需要工人随时将漏下来的混凝砂浆铲起来,否则就会在底部干结成块难以处理。收集起来的废砂浆不能再用,作为垃圾丢弃不但造成较大的处理负担,而且也是生产中的主要浪费来源,直接影响原材料的成本控制。

技术实现要素:

4.本发明的目的在于提供一种水泥构件生产用废料回收装置,它能够回收废料中的石子,降低生产成本。

5.本发明为实现上述目的,通过以下技术方案实现:一种水泥构件生产用废料回收装置,包括圆柱筒形的炉体,所述炉体转动安装且倾斜设置,所述炉体较高的一端连通有负压风源,所述炉体内套设有滚筒,所述滚筒为倾斜设置且倾斜方向与炉体反向,所述滚筒的筒壁上设置筛孔,所述滚筒的外端连接有同轴的安装筒,所述安装筒贯穿炉体的较高一端且通过电力驱动转动,所述滚筒内同轴的套设有破碎转子,所述炉体的较低一端可转动的安装有固定封套,所述固定封套的顶部设有进料管,所述进料管的底部位于滚筒内,所述固定封套的底部设有下料通道,所述固定封套远离炉体的一侧固定密封连通有燃烧室,所述燃烧室内安装有带燃烧头的燃气管线,所述燃烧头用于向炉体内喷出燃烧火焰。

6.所述炉体的倾角为2度,所述滚筒与炉体反向倾斜且倾角为2度。

7.所述炉体的下方设有用于驱动其转动及支撑的支撑机构,所述支撑机构包括并列设置的两根条形枕块,所述条形枕块上安装有支撑底架,所述支撑底架上安装有托轮,所述托轮两两对称的设置于炉体的两侧,且其中一个托轮通过电机驱动。

8.所述炉体的较低的一端设有前炉口,所述炉体的另一端设有后炉口,所述后炉口上通过密封轴承转动连接有封盘,所述封盘的中部设有安装口,所述安装口上固定有将其封闭的罩体,所述罩体的底部设有第一支撑架,所述罩体的顶部固定有负压烟道,所述负压风源连通在负压烟道上,所述罩体上具有安装面,所述安装面为倾斜端面且倾斜方向与封盘反向。

9.所述滚筒的低端设置外筒口,所述滚筒的高端设有内筒口,所述安装筒同轴的固定连通在外筒口上,所述安装筒贯穿安装面且与罩体通过轴承件转动连接,所述进料管的

底端设有落料口,所述进料管的底端贯穿内筒口,使得所述落料口位于滚筒内。

10.所述安装筒的筒壁上固定安装有滚销齿圈,所述滚销齿圈位于罩体外部,所述滚销齿圈上啮合有滚销齿轮,所述滚销齿轮通过电机驱动。

11.所述条形枕块上还固定有第二支撑架,所述第二支撑架为门型架结构,所述第二支撑架上固定有吊架,所述吊架设置在滚筒的上方,且所述吊架的延伸方向与滚筒的长度方向相一致,所述吊架贯穿安装面且与安装面密封固定, 所述吊架位于炉体内的内端固定有固定架,所述固定架与滚筒转动连接。

12.对比现有技术,本发明的有益效果在于:通过本装置,利用水泥的化学特性,对混凝土废料进行处理,从而回收其中的石子,即实现了不可再生资源的回收,减少废料建筑垃圾的产生,同时还大大降低废料成本和建筑垃圾处置成本,具有很好的社会效益和经济效益。

附图说明

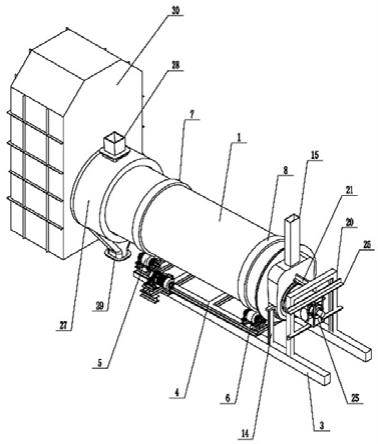

13.图1是本发明的示意图。

14.图2是本发明的示意图。

15.图3是本发明的侧面图。

16.图4是本发明沿纵剖面的内部结构示意图。

17.图5是本发明内部结构示意图。

18.图6是本发明炉体、滚筒与破碎转子配合的示意图。

19.图7是本发明炉体、滚筒与破碎转子配合的简化示意图。

20.图8是本发明炉体示意图。

21.附图中所示标号:1、炉体;2、耐火砖;3、条形枕块;4、支撑底架;5、前托轮;6、后托轮;7、前轮带;8、后轮带;9、前炉口;10、后炉口;11、封盘;12、罩体;13、安装面;14、第一支撑架;15、负压烟道;16、滚筒;17、内筒口;18、安装筒;19、滚销齿圈;20、第二支撑架;21、吊架;22、固定架;23、破碎转子;24、延长轴;25、转子轴承座;26、横架;27、固定封套;28、进料管;29、下料通道;30、燃烧室;31、燃烧头;32、燃气管线。

具体实施方式

22.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

23.下述实施例中所涉及的仪器、试剂、材料等,若无特别说明,均为现有技术中已有的常规仪器、试剂、材料等,可通过正规商业途径获得。下述实施例中所涉及的实验方法,检测方法等,若无特别说明,均为现有技术中已有的常规实验方法,检测方法等。

24.实施例:一种水泥构件生产用废料回收装置考虑到在混凝土砂浆中混合有大量的石子,对于水泥而言,其使用后无法再次使用,而由于其凝固在石子上,造成所有砂浆都只能被废弃。为了回收能够再次利用,且为非再生资源的石子,设计的设备具体结构如下:

包括圆柱筒形的炉体1,所述炉体1内衬砌耐火砖2,两端附着软性耐火隔热材料。所述炉体1倾斜设置,在本示例中的倾斜角度为2度。所述炉体1的较低的一端同时用于进料和出料,所述炉体1的下方设有用于驱动其转动及支撑的支撑机构。

25.所述支撑机构包括条形枕块3,所述条形枕块3为两条且并列设置,两根条形枕块3相对炉体1对称设置,所述条形枕块3的顶面设有2度的斜面,所述斜面上固定安装有支撑底架4,所述支撑底架4使用工字型钢焊接成框架结构,所述支撑底架4上安装固定有四组轮架,所述轮架通过轴承座可转动的安装有托轮。

26.为了便于描述,定义托轮包括前托轮5和后托轮6,所述炉体1的外壁上固定有前轮带7和后轮带8,所述前托轮5为两个,且对称的设置在前轮带7两侧,两个前托轮5的周面与前轮带7接触且滚动配合,所述后托轮6为两个,且对称的设置在后轮带8的两侧,两个后托轮6的周面与后轮带8接触且滚动配合。

27.所述支撑底架4上安装固定有炉体1驱动电机,所述炉体1驱动电机的输出轴通过减速箱与其中一个前托轮5实现传动连接,从而驱动炉体1转动。

28.所述炉体1的一端设有前炉口9,所述炉体1的另一端设有后炉口10,所述前炉口9和后炉口10分别为圆形敞口,所述后炉口10上通过密封轴承转动连接有封盘11,所述封盘11为圆形件,所述封盘11的中部设有安装口,所述安装口上固定有罩体12,所述罩体12密封固定在安装口上,与封盘11形成一体的构件,所述罩体12上具有安装面13,所述安装面13为与封盘11呈4度的斜面,基于炉体1为2度倾斜,故封盘11与竖直面也具有2度倾斜,故安装面13,形成与封盘11反向倾斜且倾斜角度对应的倾斜面。

29.所述罩体12的底部设有第一支撑架14,所述第一支撑架14的底端固定在条形枕块3上,实现对封盘11及罩体12的辅助支撑结构。

30.所述罩体12的顶部固定有负压烟道15,所述负压烟道15上连接有负压风源,用于将烟气和炉内的空气抽出,并通过烟气处理系统实现无害排放,烟气处理系统使用旋风分离系统,实现烟气的除尘。由于本装置的烟气无其他化学有害成分,主要就是含有大量的粉尘,故通过旋风分离除尘后可实现达标净化。

31.所述炉体1内套设有滚筒16,所述滚筒16的筒壁上设有筛孔,用于落下打落并呈碎渣或粉末的干结混凝土,所述筛孔为沿筒壁周向延伸的弧形孔,缝隙较长,落料效率高,不易被砂砾卡住。

32.如图所示,滚筒16具体结构是通过多节圆筒形的筛筒依次连接构成,在单独加工好筛筒后,通过法兰件将多个筛筒依次的固定,形成一条贯通的滚筒16。

33.所述滚筒16倾斜2度设置,且倾斜方向与炉体1的倾斜方向相反,从而所述滚筒16的低点与炉体1的低点反向,使得二者物料的输送方向也相反。所述滚筒16的低端设置外筒口,所述滚筒16的高端设有内筒口17,所述内筒口17用于进料,所述外筒口用于将筛选分离后的石子排出进而回收。

34.所述滚筒16的外筒口上固定连接有与其同轴且同径的安装筒18,所述安装筒18的侧壁上无筛孔,所述安装筒18贯穿安装面13且与罩体12通过轴承件转动连接,通过安装筒18实现滚筒16与罩体12的转动连接安装。所述安装筒18的筒壁上固定安装有滚销齿圈19,所述滚销齿圈19位于罩体12外部,所述条形枕块3上固定有滚筒16驱动电机,所述滚筒16驱动电机的输出轴通过变速箱传动连接有滚销齿轮,所述滚销齿轮与滚销齿圈19啮合,从而

实现对滚筒16的转动驱动。

35.所述条形枕块3上还固定有第二支撑架20,所述第二支撑架20为门型架结构,所述第二支撑架20位于封盘11的外部,所述第二支撑架20上固定有吊架21,所述吊架21设置在滚筒16的上方,且所述吊架21的延伸方向与滚筒16的长度方向相一致,所述吊架21贯穿安装面13且与安装面13密封固定, 所述吊架21位于炉体1内的内端固定有固定架22,所述固定架22通过轴承与滚筒16转动连接,用于辅助对滚筒16的转动及支撑进行固定。

36.所述滚筒16内套设有破碎转子23,所述破碎转子23的长度方向与滚筒16的长度方向一致,且二者同轴套接,所述破碎转子23的转动方向与滚筒16反向,实现逆向击打效果。增加对凝结的混凝土块的破碎效果。所述破碎转子23的周面上呈螺旋分布有多个锤头,所述破碎转子23的外端设有延长轴24,所述延长轴24贯穿滚筒16的外筒口及安装筒18,在第二支撑架20中部还安装固定有横架26,所述横架26的中部设有转子轴承座25,所述延长轴24通过转子轴承座25实现可转动的安装固定,所述延长轴24通过转子驱动电机驱动。

37.此外,不局限于本示例,基于滚筒16的转动效果下,所述破碎转子23也可以不转动,通过延长轴24固定在横架26上,实现对其固定安装,通过滚筒16的转动实现滚筒16与破碎转子23的周向相对运动效果。

38.所述前炉口9上转动安装有圆筒形中空的固定封套27,所述固定封套27固定安装在地面上,所述炉体1与固定封套27转动连接,且所述固定封套27与炉体1相连通。

39.所述固定封套27的顶部固定安装有进料管28,所述进料管28贯穿固定封套27,且所述进料管28的下部设有120度的折弯,且折弯方向朝向炉体1方向,所述进料管28的底端设有落料口,所述进料管28的底端贯穿内筒口17,使得所述落料口位于滚筒16内,从而实现将收集的混凝土泥浆直接导入滚筒16的内筒口17。

40.所述固定封套27的底部设有下料通道29,所述下料通道29用于将从石子上脱落的粉末残渣排出。

41.所述固定封套27远离前炉口9的一侧连通并固定安装有燃烧室30,所述燃烧室30内连通有燃气管线32,所述燃气管线32与燃气气源连通,所述燃烧室30内安装有燃烧头31,所述燃烧头31安装在燃气管线32内端,所述燃烧头31用于向炉体1内喷出燃烧火焰,在燃烧中释放高温烟气,并在负压烟道15的引导下向炉体1的后端流动,实现与炉内物料的热交换。

42.本装置的工作原理是:由于混凝土一般干结后,很难将石子与水泥浆分离,水泥浆牢牢的扒在石子表面,形成废料。同时,由于水泥的使用过程是化学反应,是无法重复应用的。故造成大量石子也跟着废弃。在水泥构件的生产中产生的大量建筑垃圾,就是由此而造成的。不但对环境造成污染,而且石子作为不可再生资源,不但是极大的浪费,而且也构成较高的成本损耗。

43.我们设计此设备,通过利用混凝土在干结过程中的特性,先对其进行高温热风烘干加热。潮湿的混凝土浆在高温烘干作用下,水泥的化学反应收到阻碍,氢氧化钙被分解,部分所掺杂的骨料也会分解或体积膨胀,砂浆所含水分快速流失,从而无法实现高强度的凝结效果,被高温烘烤过的水泥浆很容易脆裂,质地松散,从而容易在后续的处理中被破碎成渣或粉,从而从石子上剥离。

44.结合本装置,对本装置的工作流程介绍如下:

收集起来的混凝土砂浆从进料管28进入本装置,通过进料管28底端的落料口首先进入滚筒16的内筒口17(内筒口17是滚筒16的最高端),随着滚筒16的转动,基于滚筒16的倾斜而使得砂浆逐渐向滚筒16的外端移动,边被滚筒16翻滚边向后端输送,通过位于炉体1前端的燃烧头31,实现对进入砂浆的高温烘烤,使砂浆在翻滚和输送中快速的干结,然后通过破碎转子23实现逆向击打破碎,让干结的混凝土块被击打而碎裂,基于在前的高温烧结致脆效果,使得混凝土块很容易被击碎,从而与石子脱离,碎裂成渣及粉末的水泥渣粉从滚筒16的筛孔中落到炉体1内,而石子则留在滚筒16内进而从安装筒18的筒口排出。炉体1的前端低而后端高,随着炉体1的转动炉体1的输送方向与滚筒16相反,使渣粉从炉体1的前炉口9进入固定封套27,进而从下料通道29被排出。