1.本实用新型涉及环保技术领域,具体为高效浊水智能净化装置。

背景技术:

2.浊水指得是传统的含有污泥砂石的一种浑浊水体。

3.现有的对污水的净化处理过程中,不便于将相应的水体进行抽入后再进行加工处理,传统的处理过程效率较低,不利于实现对液体的混合处理加工,人工处理效果不佳,无法提高对污水的反处理效率。

技术实现要素:

4.本实用新型的目的在于提供高效浊水智能净化装置,以解决上述背景技术提出的不利于实现对液体的混合处理加工,人工处理效果不佳,无法提高对污水的反处理效率的问题。

5.为实现上述目的,本实用新型提供如下技术方案:高效浊水智能净化装置,包括依次连通的进水管、污泥回流区、混合凝聚区、絮凝反应区、沉淀澄清区、清水集聚区和出水管;

6.所述沉淀澄清区内设置有斜板填料,所述斜板填料具有倾斜设置的斜板沉淀通道,所述斜板沉淀通道的下端与所述沉淀澄清区的下部连通,所述斜板沉淀通道的上端与所述清水集聚区连通;

7.所述沉淀澄清区的底部设置有污泥区,所述斜板沉淀通道的下端位于所述污泥区的上方,所述污泥区通过污泥回流装置与所述污泥回流区连通,所述污泥区的底部设置有排污管;

8.所述污泥回流区、混合凝聚区、絮凝反应区、沉淀澄清区和清水集聚区均为封闭式结构。

9.所述絮凝反应区包括自动排气机构,所述自动排气机构包括中部的输气体管,所述输气体管的边侧设置有自动排气阀,所述自动排气阀的中部嵌接有转动套管,所述转动套管的边侧还分设有若干个连接导管,若干个所述连接导管的中部开设有排气口,所述排气口的顶部表面密封连通有导管,所述导管的底部密封连通有用于储存水体的浊水净化装置,所述浊水净化装置包括与导管的顶端密封连通的水体加工储罐。

10.为了使得方便将相应的污浊水体进行溢出排污,作为本实用新型一种优选方案:所述水体加工储罐的罐体顶端中部开设有第一筒形围板,所述第一筒形围板的槽位中部中空,且位于第一筒形围板的槽位中部竖直穿插有布水斗,所述布水斗的底部设置有用于托举过滤液体的梯形过滤板,所述梯形过滤板的板面中部开设有圆形开槽,所述第一筒形围板的槽位中部穿插有用于出气的出气栓,所述出气栓的底部两边侧分别穿插设有两根用于输出气体的自动溢流管,两根所述自动溢流管的管体外部套设有清水集聚区,所述清水集聚区的外壁边沿设置有若干根用于气体输出的气导管,若干根所述出气导管的边沿处安装

有斜板填料。

11.为了使得方便将内部的水体进行曝气灭菌,作为本实用新型一种优选方案:所述水体加工储罐的罐体底部安装有锥形斗板,所述锥形斗板中部设置有用于曝气的曝气机构,所述曝气机构包括与锥形斗板边侧固定连接的注水导管,位于所述锥形斗板的边侧还设置有用于曝气的l型曝气管,所述l型曝气管的一端与清水集聚区的底部边角处密封连通,所述l型曝气管的出气端分别与若干排出气导管密封连通。

12.为了使得方便将外侧污泥进行烘干,作为本实用新型一种优选方案:位于所述锥形斗板的底端中部开设有圆形污泥出料口,位于所述圆形污泥出料口的一端设置有用于污泥处理的烘干机构,所述烘干机构包括与锥形斗板底部连接的出料软管。

13.为了使得方便将相应的污泥进行储存,作为本实用新型一种优选方案:所述出料软管的一端设置有烘干泵,所述烘干泵的泵体内部安装有用于抽取污泥的污泥抽取端头,其中位于污泥抽取端头的顶端设置有污泥出污口,所述污泥出污口可安装储罐。

14.为了使得将外侧需要加工的水体进行抽入,作为本实用新型一种优选方案:所述注水导管的一端还密封连通有用于水体储存的沉淀机构,所述沉淀机构包括用于注入水体的s型注水导管,所述s型注水导管的一端设置有预处理水箱。

15.为了使得实现外侧药液的注入,作为本实用新型一种优选方案:所述预处理水箱的箱体边侧还设置有用于混合药剂的搅拌电机,所述搅拌电机的输出端与预处理水箱内部设置的搅拌器传动连接,所述预处理水箱的一侧设置有加药泵。

16.为了使得实现智能化的控制,作为本实用新型一种优选方案:所述水体加工储罐的外壁还设置有plc控制器,所述自动排气阀、烘干泵、搅拌电机和加药泵均与plc控制器电性连接,所述plc控制器与外接电源电性连接。

17.与现有技术相比,本实用新型的有益效果是:

18.1)进水管、污泥回流区、混合凝聚区、絮凝反应区、沉淀澄清区、清水集聚区,方便投放相应的投加化学药剂。投加药剂有两种,一种为电介质类凝絮剂(pac),另一种为高分子絮凝剂(pam),pac 药剂能中和水中胶体颗粒的表面电荷,压缩扩散层的厚度,降低胶粒的

§

电位,使胶粒显电中性,致使悬浮物互相聚结;

19.2)在加药泵内部混合pam药剂具有很多支链的线性胶体,对悬浮微粒和乳化油珠有极强的吸附架桥能力,它能使凝聚形成的细微粒通过高分子吸附架桥作用,使颗粒逐渐变大,再形成密实、粗大的絮团而迅速沉降下来,达到水质净化目的。

附图说明

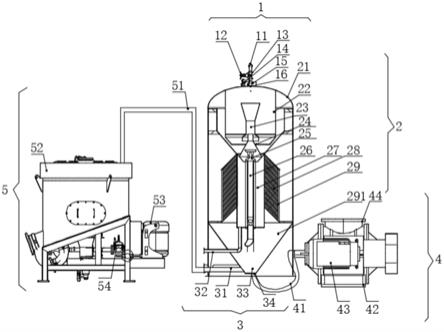

20.图1为本实用新型的实施例1的主视结构示意图;

21.图2为本实用新型的实施例1使用操作说明图;

22.图3为本实用新型的实施例2处理流程示意图。

23.图中:1、自动排气机构;11、输气体管;12、自动排气阀;13、转动套管;14、连接导管;15、排气口;16、导管;2、浊水净化装置;21、水体加工储罐;22、第一筒形围板;23、布水斗;24、梯形过滤板;25、出气栓;26、自动溢流管;27、清水集聚区;28、出气导管;29、斜板填料;291、锥形斗板;3、曝气机构;31、注水导管; 32、l型曝气管;33、圆形污泥出料口;4、烘干机构;41、出料软管;42、烘干泵;43、污泥抽取端头;44、污泥出污口;5、沉淀机构;51、s型注

水导管;52、预处理水箱;53、搅拌电机;54、加药泵。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.请参阅图1-2,本实用新型提供一种技术方案:高效浊水智能净化装置,包括依次连通的进水管、污泥回流区、混合凝聚区、絮凝反应区、沉淀澄清区、清水集聚区27和出水管;

26.沉淀澄清区内设置有斜板填料29,斜板填料29具有倾斜设置的斜板沉淀通道,斜板沉淀通道的下端与沉淀澄清区的下部连通,斜板沉淀通道的上端与清水集聚区27连通;

27.沉淀澄清区的底部设置有污泥区,斜板沉淀通道的下端位于污泥区的上方,污泥区通过污泥回流装置与污泥回流区连通,污泥区的底部设置有排污管;

28.污泥回流区、混合凝聚区、絮凝反应区、沉淀澄清区和清水集聚区27均为封闭式结构。

29.絮凝反应区包括自动排气机构1,自动排气机构1包括中部的输气体管11,输气体管11的边侧设置有自动排气阀12,自动排气阀 12的中部嵌接有转动套管13,转动套管13的边侧还分设有若干个连接导管14,若干个连接导管14的中部开设有排气口15,排气口15 的顶部表面密封连通有导管16,导管16的底部密封连通有用于储存水体的浊水净化装置2,浊水净化装置2包括与导管16的顶端密封连通的水体加工储罐21。

30.通过设有的自动排气阀12、转动套管13和排气口15,方便将一端的气体进行输送。

31.在本实施例中:水体加工储罐21的罐体顶端中部开设有第一筒形围板22,第一筒形围板22的槽位中部中空,且位于第一筒形围板 22的槽位中部竖直穿插有布水斗23,布水斗23的底部设置有用于托举过滤液体的梯形过滤板24,梯形过滤板24的板面中部开设有圆形开槽,第一筒形围板22的槽位中部穿插有用于出气的出气栓25,出气栓25的底部两边侧分别穿插设有两根用于输出气体的自动溢流管 26,两根自动溢流管26的管体外部套设有清水集聚区27,清水集聚区27的外壁边沿设置有若干根用于气体输出的气导管28,若干根出气导管28的边沿处安装有斜板填料29。

32.通过设有的第一筒形围板22、布水斗23,方便外部气体的排出。

33.具体使用时:首先应调试、检查主体设备及配套设备各控制阀门、电器控制线路安装是否正确、规范;清查设备管理连接是否正确、通畅。

34.在配套的加药装置内,按要求配制好投加药剂备用,打开设备进水、出水阀门,关闭排泥(手动、电动),微开排气手动阀门;启动进水水泵并逐步调节进水流量至设计处理量,设备出水口开始出水,打开所有设备的出水阀(含手动阀门及自动阀门),关闭微开的排气手动阀门;启动计量泵加药(调节至理论计算投加量),并将就地控制柜的控制转换开关转换为自动挡(若手动操作即转换为手动挡),设备即进入正常运行,设备在运行8~12小时后(时间可根据水质情况进行调整),通过电器自控系统自动(或手动)排泥一次,每次排泥1~2分钟(时间可根据排泥浓度进行调整)。排出的活性污泥,经排泥沟自流到泥浆池,由抓

泥斗把污泥及氧化铁皮一起抓出后和粗粒铁皮一并运出,设备正常停机时,关闭加药计量泵、进水水泵(或进水阀门)、同时关闭控制系统即可,出水阀门一般为常开,设备长时间停机(不作检修)时,先关闭加药计量泵,进水水泵(或进水阀门);然后进行手动进行排泥,设备停止进水后1小时左右开始排泥,排泥时间不限,到排泥出口有1~2分钟较清的出水便可停止,再过约40 分钟,再进行手动排泥(时间、方法同2.2.1),以防泥渣沉淀淤积 (导致到设备正常运行时排泥不畅,从而影响处理效果)。

35.设备间断停机时间超过24小时时,首先关闭加药计量泵,进水水泵(或进水阀门),然后进行手动进行排泥,以防泥渣沉淀淤积,导致设备正常运行时排泥不畅,从而影响处理效果。

36.在水力混合装置设备进水前设置的静态管道混合器中投加聚合氯化铝(pac)药剂,在水力混合装置与高效浊环水智能净化装置之间管路上设置的静态管道混合器汇总投加高分子絮凝剂(pam),两者绝对不能颠倒接错。

37.应定期(不定期)检查排泥用手动、电动蝶阀是否动作灵敏,有无渗漏、故障。

38.当电动阀门或电控系统出现故障,仍应及时、准确地进行人工手动排泥(排泥周期、时间与自动排泥相同),以防泥渣沉淀积堵塞排泥系统,直至故障排除后恢复自动(或手动)运行。

39.聚丙烯酰胺在处理含油污水时必须与电介质类凝聚剂(聚合氯化铝等)配合使用。向含油污水中先投加电解质类凝聚剂,然后再投加聚丙烯酰胺,次序不能颠倒,也不能两者混合在一起投,聚丙烯酰胺在处理含油污水时必须与电介质类凝聚剂(聚合氯化铝等)配合使用。向含油污水中先投加电解质类凝聚剂,然后再投加聚丙烯酰胺,次序不能颠倒,也不能两者混合在一起投加。

40.絮凝药剂的用量要适中,太少絮凝的效果差,太多由于分子间的分散稳定作用,使絮凝效果也欠佳,最佳用量应根据水质情况调试确定。絮凝药剂对皮肤不宜长时间接触,如不慎接触,用清水洗净即可,操作时应带上橡胶手套。(配套加药装置加药剂量与加药浓度配比根据药剂厂家提供参数为准。一般pac投加浓度为10ppm,药剂配比浓度为4%~5%;pam投加浓度为0.5ppm,药剂配比浓度为0.1%)。

41.实施例2

42.参阅图3所示:为了进一步提升污泥后续的处理效果,本实施例区别实施例1的区别特征是:在本实施例中:水体加工储罐21的罐体底部安装有锥形斗板291,锥形斗板291中部设置有用于曝气的曝气机构3,曝气机构3包括与锥形斗板291边侧固定连接的注水导管 31,位于锥形斗板291的边侧还设置有用于曝气的l型曝气管32,l 型曝气管32的一端与清水集聚区27的底部边角处密封连通,l型曝气管32的出气端分别与若干排出气导管28密封连通。

43.通过设有的锥形斗板291和l型曝气管32方便外部气体的注入。

44.在本实施例中:位于锥形斗板291的底端中部开设有圆形污泥出料口33,位于圆形污泥出料口33的一端设置有用于污泥处理的烘干机构4,烘干机构4包括与锥形斗板291底部连接的出料软管41。

45.通过设有的出料软管41方便将外部污泥的输送排出。

46.在本实施例中:出料软管41的一端设置有烘干泵42,烘干泵42 的泵体内部安装有

用于抽取污泥的污泥抽取端头43,其中位于污泥抽取端头43的顶端设置有污泥出污口44,污泥出污口44可安装储罐。

47.设有的污泥出污口44方便污泥的排放。

48.具体使用时,首先使用人员可以将需要处理的污水通过泵体的抽取作用下抽入进预处理水箱52内,通过启动搅拌电机53的输出端带动作用下,带动内部的搅拌器实现旋转,然后为了保证对抽入的一部分水体进行消毒,利用外侧的加药泵54的通电作用下,将外侧的多个药剂实现灌装,然后再进行抽入进预处理水箱52内,实现对液体的加工处理,利用搅拌电机52,输出端带动预处理水箱52内部的搅拌器实现转动,进而充分的将药液进行混合,然后利用s型注水导管 51再将液体进行泵出,液体顺着s型注水导管51的方向进行输出,之后s型注水导管51的出液端再输送液体到清水集聚区27内,通过清水集聚区27外侧设置的若干个出气导管28排气作用下,将相应的气体和泥沙进行排放,之后气体再顺着出气导管26的上方在输送到梯形过滤板24中,之后气体再从梯形过滤板24第一筒形围板22顶部再进行储存,然后第一筒形围板22的作用下,实现了对水体的接取,再反向排放到下方,此时气体会从上的输气体管11的顶部排放,当压力达到一定的阈值后,自动排气阀12通电实现气体的排放,通过借助出气导管28的作用下,将相应的泥沙,再进行排放,此时泥沙会受到锥形斗板291的作用下进行接取,然后污泥实现分离,污泥储存在下方后再通过下方的污泥抽取端口34顺着出料软管41再输送到污泥抽取端头43内,然后输送至污泥出污口44内。

49.本说明中未作详细描述的内容属于本领域专业技术人员公知的现有技术,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。