1.本实用新型属于废液处理装置技术领域,具体涉及一种用于分离油水混合物的智能处理设备及其容器。

背景技术:

2.在日常生产生活中,经常会产生大量的油水混合物。而对于这类油水混合物,不能直接排放,而是需要经过油水分离后,才能分别对油液和水进行处理。

3.目前,常用以下几种方法分离油水。(一)物理静置分层,将油水混合物放置过夜,一般可分离成澄清的两层。分别将上层油液导出和下层水导出。(二)化学法,又称药剂法,是向含油废水中加入一定比例的絮凝剂,在水中水解后形成带正电荷的胶团与带负电荷的乳化油产生电中和,油粒聚集,粒径变大,同时生成絮状物吸附细小油滴,然后通过沉降或气浮的方法实现油水分离。(三)吸附法,吸附法是利用亲油性材料,吸附废水中的溶解油及其他溶解性有机物。最常用的吸油材料是活性炭,可吸附废水中的分散油、乳化油和溶解油。

4.然而,上述方法在使用过程中仍会存在不少问题。例如对于方法一,则是耗时长,并且到后期的时候,油水难以有效分离。对于方法二,则是存在投入药剂量大,成本高,且后期还需对絮状物进行二次处理的问题。对于方法三,则是效率低,损耗大,仅适于体量较小的油水混合物,适用范围有限。

5.因此,针对油水混合物分离时存在的损耗大、效率低且适用范围狭窄的问题,还需要提出更为合理的技术方案,以解决现有技术中存在的技术问题。

技术实现要素:

6.本实用新型目的在于提供一种用于分离油水混合物的智能处理设备及其容器,以解决采用当前的方法来对油水混合物进行分离时存在的损耗大、效率低且适用范围狭窄的问题。

7.本实用新型提供了一种用于分离油水混合物的容器,包括罐体、溢水筒、隔油筒和溢油筒,所述罐体具有用于容纳流体的容纳腔;所述溢水筒、所述隔油筒和所述溢油筒均竖直设置,并且沿由内往外的方向顺序套设;

8.其中,所述溢水筒的下端连接于所述容纳腔的底壁,所述溢水筒的上端相对于所述容纳腔的顶壁具有第一间距;所述隔油筒的上端抵接于所述容纳腔的顶壁,所述隔油筒的下端相对于所述容纳腔的底壁具有第二间距;所述溢油筒的下端连接于所述容纳腔的底壁,所述溢油筒的上端相对于所述容纳腔的顶壁具有第三间距;

9.所述溢水筒的筒内区域形成为排水区,所述溢水筒的外周和所述溢油筒的内壁之间的区域形成为油水分离区,所述溢油筒的筒外区域形成为储油区;

10.所述容器还包括进液管、排水管和排油管,所述进液管连通于所述油水分离区,以用于将油水混合物导入至所述油水分离区;所述排水管连通于所述排水区,以用于将分离

出的水从所述排水区导出;所述排油管连通于所述储油区,以用于将分离出的油液从所述储油区导出。

11.在一种可能的设计中,所述容器还包括第一加热器和第二加热器,所述第一加热器设置于所述油水分离区,所述第二加热器设置于所述储油区。

12.在一种可能的设计中,所述第一加热器配置为第一电热棒,所述第一电热棒竖直向下延伸,以伸入至所述溢油筒和所述隔油筒之间的间隙中;

13.所述第二加热器配置为第二电热棒,所述第二电热棒竖直向下延伸,以伸入至所述储油区的中部以下区域。

14.在一种可能的设计中,所述容器还包括浮球和连杆,所述浮球通过所述连杆连接于所述罐体的顶壁。

15.在一种可能的设计中,所述第一间距大于所述第三间距。

16.在一种可能的设计中,所述罐体的下方设有至少一对滚动轮和至少一对定位座,所述滚动轮与所述定位座相对设置。

17.本实用新型还提供了一种用于分离油水混合物的智能处理设备,包括进液泵、排油泵以及上述所述的容器,所述进液泵和所述排油泵均设置于所述容器上;

18.所述进液泵的一端连通于储料箱,另一端连通于所述进液管,以用于导入油水混合物;所述排油泵的一端连通于所述排油管,另一端外接油箱,以用于导出油液。

19.在一种可能的设计中,所述智能处理设备还包括水枪,所述水枪通过三通阀连通于所述排水管。

20.在一种可能的设计中,所述智能处理设备还包括检测装置和控制器,所述检测装置用于检测所述储油区的油液液位高度;

21.所述进液泵、所述排油泵和所述检测装置分别通信连接于所述控制器,以根据所述油液区的液位高度对应地控制所述进液泵和所述排油泵执行相应的动作。

22.在一种可能的设计中,所述智能处理设备还包括通信连接于所述控制器的报警装置,其中,所述控制器中设有液位警戒线值,以当所述油液的液位高度大于或者等于所述液位警戒线时,启动所述报警装置。

23.在一种可能的设计中,所述检测装置配置为液位计、激光位移传感器或者雷达中的至少一者;和/或,

24.所述控制器配置为plc逻辑控制器、中央处理器、数字信号处理器、专用集成电路或现场可编程门阵列中的任一者。

25.本实用新型的技术效果:

26.由于油液比水体轻,能够漂浮于水体上方。故而当油水混合物导入时,水能够汇集于溢水筒的下方(即排水区),而油液则从第一间距溢出并蔓延至油水分离区,随着油水混合物的继续导入,越来越多的油液漂浮于溢油筒与隔油筒之间,并在油液高度超过溢油筒高度时,能够从第三间距溢出并汇集至储油区。由此,即通过溢水筒、隔油筒和溢油筒这三者的配合,使得油水混合物中的油液与水能够有效分离,具有较好的可操作性。

27.通过上述技术方案,可以使油液混合物进行自主分离,而在分离完成后,可以提取油液以进行回收利用,从而实现资源的回收利用。而对于分离出来的水,则可以导入下水道或者是其它用于处理水的净化装置。并且该容器在分离油水时,无需投递其它辅助药剂,也

无需吸附件,既能够基于其自身的结构实现实时分离油水混合液,耗时短、效率高,具有较高的适用性。基于该容器的油水分离功能,可以避免油液混合物对环境造成污染,能够物尽其用,降低处理成本,减少资源的消耗,在社会、经济、生态等方面均具有重要的意义。

附图说明

28.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

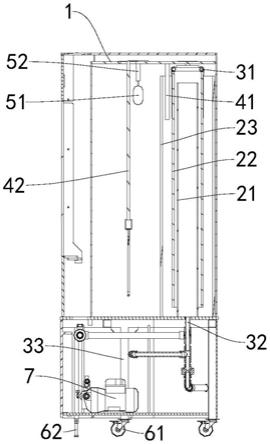

29.图1是本实用新型提供的用于分离油水混合物的智能处理设备在一种实施例中的立体结构示意图;

30.图2是本实用新型提供的用于分离油水混合物的智能处理设备的主视图;

31.图3是本实用新型提供的用于分离油水混合物的智能处理设备的侧视图;

32.图4是本实用新型提供的用于分离油水混合物的智能处理设备的剖视图。

33.上述附图中:1-罐体,21-溢水筒,22-隔油筒,23-溢油筒,31-进液管, 32-排水管,33-排油管,41-第一加热器,42-第二加热器,51-浮球,52-连杆, 61-滚动轮,62-定位座,7-进液泵,8-水枪。

具体实施方式

34.下面结合附图及具体实施例来对本实用新型作进一步阐述。

35.根据本公开的第一方面,提供了一种用于分离油水混合物的容器。该容器能够使得油水混合物中的油液和水有效分离,从而便于对油液和水进行分类回收处理。其中,图1至图4示出了其中一种具体实施方式。

36.参阅图1至图4所示,该用于分离油水混合物的容器,包括罐体1、溢水筒21、隔油筒22和溢油筒23,罐体1具有用于容纳流体的容纳腔;溢水筒21、隔油筒22和溢油筒23均竖直设置,并且沿由内往外的方向顺序套设。

37.其中,溢水筒21的下端连接于容纳腔的底壁,溢水筒21的上端相对于容纳腔的顶壁具有第一间距;隔油筒22的上端抵接于容纳腔的顶壁,隔油筒22的下端相对于容纳腔的底壁具有第二间距;溢油筒23的下端连接于容纳腔的底壁,溢油筒23的上端相对于容纳腔的顶壁具有第三间距。

38.溢水筒21的筒内区域形成为排水区,溢水筒21的外周和溢油筒23的内壁之间的区域形成为油水分离区,溢油筒23的筒外区域形成为储油区。

39.容器还包括进液管31、排水管32和排油管33,进液管31连通于油水分离区,以用于将油水混合物导入至油水分离区;排水管32连通于排水区,以用于将分离出的水从排水区导出;排油管33连通于储油区,以用于将分离出的油液从储油区导出。

40.该容器的工作过程可以概述为:由于油液比水体轻,能够漂浮于水体上方。故而当油水混合物导入时,水能够汇集于溢水筒21的下方(即排水区),而油液则从第一间距溢出并蔓延至油水分离区,随着油水混合物的继续导入,越来越多的油液漂浮于溢油筒23与隔油筒22之间,并在油液高度超过溢油筒23高度时,能够从第三间距溢出并汇集至储油区。由此,即通过溢水筒 21、隔油筒22和溢油筒23这三者的配合,使得油水混合物中的油液与水能够有效分离,具有较好的可操作性。

41.通过上述技术方案,可以使油液混合物进行自主分离,而在分离完成后,可以提取油液以进行回收利用,从而实现资源的回收利用。而对于分离出来的水,则可以导入下水道或者是其它用于处理水的净化装置。并且该容器在分离油水时,无需投递其它辅助药剂,也无需吸附件,既能够基于其自身的结构实现实时分离油水混合液,耗时短、效率高,具有较高的适用性。基于该容器的油水分离功能,可以避免油液混合物对环境造成污染,能够物尽其用,降低处理成本,减少资源的消耗,在社会、经济、生态等方面均具有重要的意义。

42.在本公开提供的一种示例性实施方式中,容器还包括第一加热器41和第二加热器42,第一加热器41设置于油水分离区,这样一来,有益于提高油水混合液的温度,从而提高分子的运动速度,进而缩短油液和水的分离时间,提高油液与水的分离效率。

43.第二加热器42设置于储油区,这样一来,能够保证油液的温度,防止其凝结成块,进而使得油液能够处于顺畅地排出;同时,由于油温升高,油液中分子的运动加快,有益于提高油液导出的效率。

44.在一种可能的设计中,第一加热器41配置为第一电热棒,第一电热棒竖直向下延伸,以伸入至溢油筒23和隔油筒22之间的间隙中,从而将电能转化为热能,以时间对于油水混合物的有效加热。

45.第二加热器42配置为第二电热棒,第二电热棒竖直向下延伸,以伸入至储油区的中部以下区域。这样一来,能够使油液能够被充分加热,保证热传导的范围。

46.在本公开,第一加热器41和第二加热器42均配置为一组。而在其他实施例中,第一加热器41和第二加热器42还可以是配置为两组或两组以上任意合适的数量。

47.在本公开中,容器还包括浮球51和连杆52,浮球51通过连杆52连接于罐体1的顶壁。这样,当油液填满储油区时,浮球51在浮力作用下随着液面的升高而升高,由此堵住设置于罐体1顶部的观察孔中,以便于用于直观地掌握当前油液的油量,以便于及时的排油和/或调节油水混合物的导入量。

48.在本公开中,参阅图4所示,第一间距大于第三间距,这样有益于形成压差,从而帮助油液和水有效地分离。

49.在一种实施例中,罐体1的下方设有至少一对滚动轮61和至少一对定位座62,滚动轮61与定位座62相对设置。这样一来,可以通过定位座62 和滚动轮61共同对容器起到一定的定位和支撑的作用。而在需要周转容器时,使得容器朝向滚动轮61一侧倾斜,从而通过滚动轮61轻松地转移容器,当移动到目标位置时再使得容器回正,从而恢复容器的功能。

50.在本公开中,罐体1、溢水筒21、隔油筒22和溢油筒23可以由不锈钢、陶瓷和塑料这三者中任一者材料制成。对此,本领域技术人员可以根据应用环境和应用对象灵活地组配。

51.在一种实施例中,容器还包括透明的观察窗,观察窗位于罐体1的下部,以能够观测到储油区。这样,可便于用户对油液的收集量进行直观地掌握,从而及时地清理油液和水,便于继续有效使用。

52.具体地,该观察窗可以是由玻璃或者塑料板等任意合适的材料制成,以能够呈透明状观测到废液情况即可,故而对此不进行限制。

53.根据本公开的第二方面,提供了一种用于分离油水混合物的智能处理设备。该智能处理设备能够自动抽取油水混合液,并对油水混合液中的油液和水进行有效分离,且能够在分离工作完成后将油液有效地导出,可便于对油液和水进行分类回收处理。其中,图1

至图4示出了其中一种具体实施方式。

54.参阅图1至图4,该智能处理设备包括进液泵7、排油泵以及第一方面的容器,进液泵7和排油泵均设置于容器上。进液泵7的一端连通于储料箱,另一端连通于进液管31,以用于导入油水混合物;排油泵的一端连通于排油管33,另一端外接油箱,以用于导出油液。

55.通过上述技术方案,可以实现对于油水混合液的自动上料,并使得储油区的油液快速有效地排出,具有较好的实用性。这样一来,对于油水混合液的上料和排料均可以通过该智能处理设备实现,有此减少了人员的工作量。另外,可以通过进液泵7和排油泵来灵活地调节液体的流速,具有较好的可控性。

56.同时,由于该智能处理设备包含上述的容器,因而具有该容器相同的技术效果,为避免赘述,在此不展开进行详述。

57.在本公开提供的一种实施例中,智能处理设备还包括水枪8,水枪8通过三通阀连通于排水管32。这样一来,当需要打扫卫生时,可以通过该水枪 8去打扫现场的卫生环境。而在不需要打扫卫生的情况下,则可以通过三通阀排出。

58.在一种实施例中,智能处理设备还包括检测装置和控制器,检测装置用于检测储油区的油液液位高度。进液泵7、排油泵和检测装置分别通信连接于控制器,以根据油液区的液位高度对应地控制进液泵7和排油泵执行相应的动作,从而根据油液的收集情况,反向调节进液泵7和排油泵的工作状态,例如速度、压力等工作状态。由此,防止油液溢出或者油水混合液溢出,进而保证容器的油水分离功能的稳定性和可靠性。

59.在本公开中,智能处理设备还包括通信连接于控制器的报警装置,其中,控制器中设有液位警戒线值,以当油液的液位高度大于或者等于液位警戒线时,启动报警装置。由此,向提示人员示警,以根据当前储油区的油液的存储情况采取有效措施,例如,如果油液存储量超过警戒线,则加大油液的排出量;又如,当排油泵打开后,油液的液位高度并没有有效降低时,则可以打开加热器,融化一些凝结的油块,或者,对油液的排出通道进行疏通。由此,通过这种方式对油液的状态进行有效控制,帮助油水分离工作顺利的展开。

60.在本公开中,检测装置可以配置为液位计、激光位移传感器或者雷达中的至少一者,由此对油液的液位进行实时监控,并将得到的信息传递给控制器。

61.在本公开中,控制器可以配置为plc逻辑控制器、中央处理器、数字信号处理器、专用集成电路或现场可编程门阵列中的任一者。

62.具体地,在本公开中,控制器配置为中央处理器(central processing unit, cpu)。而在其他实施例中,控制器还可以是配置为数字信号处理器(digitalsignal processor,dsp)、专用集成电路(application specific integrated circuit, asic)或现场可编程门阵列(field-programmable gate array,fpga)中的一者。此外,控制器也可以是网络处理器(network processor,np)、其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件。对此,本领域技术人员可以根据实际应用环境灵活组配。

63.进一步地,进液泵7、排油泵、控制器和检测装置可以是通过gprs、 wifi、蓝牙等各种本领域公知的无线传输协议实现数据的传输,从而减少信号线的铺设。当然,也可以通过通信线缆等实现数据的有线传输,本公开对此不做限制。

64.本实施例的技术原理及技术效果,可参见前述实施例一的详细描述,于此不再赘述。

65.最后应说明的是,本实用新型不局限于上述可选的实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品。上述具体实施方式不应理解成对本实用新型的保护范围的限制,本实用新型的保护范围应当以权利要求书中界定的为准,并且说明书可以用于解释权利要求书。