1.本发明涉及一种地下连续墙的钢导墙及其施工方法。

背景技术:

2.导墙的构筑是地下连续墙成槽前要做的必要条件,导墙是保证地下连续墙位置准确和成槽质量的关键,在施工期间,导墙经常承受钢筋笼、浇注砼用的导管、钻机等静、动荷载的作用,因而必须认真设计和施工,才能进行地下连续墙的正式施工。

3.现有的导墙施工工艺程序如下:

4.先进行平整场地然后测量轴线位置,接着开始挖槽及处理弃土然后开始绑扎钢筋制作钢筋笼,接着进行支立导墙模板的工作然后浇注导墙砼并进行养护,最后在混凝土完全硬化以后拆除导墙模板并设置横撑。

5.上述现有技术,存在以下问题;

6.1.导墙施工工艺复杂,导致导墙整体施工工期较长;

7.2.浇筑的混凝土难以回收再利用。

技术实现要素:

8.本发明的目的在于提供一种地下连续墙的钢导墙及其施工方法。

9.为解决上述问题,本发明提供一种地下连续墙的钢导墙,包括:

10.设置于地面的通长的横向构件,两个横向构件间隔预设距离相对设置,所述横向构件包括:平台面和连接面,其中,所述平台面上设置有与重车道连接的车道沟槽,所述连接面的顶部与所述平台面的内侧壁连接;

11.设置于所述地面下的待施工的地下连续墙的开挖槽内的竖向构件,两个竖向构件间隔所述预设距离相对设置,每个连接面的底部与一个竖向构件的顶部连接,所述竖向构件上设置有注浆孔,所述注浆孔设置于靠近连接面和竖向构件的连接位置,一个竖向构件和一个横向构件连接成l型;

12.连接于两个竖向构件之间的型钢架。

13.进一步的,在上述地下连续墙的钢导墙中,每个横向构件包括首尾依次连接的多个横向构件单元。

14.进一步的,在上述地下连续墙的钢导墙中,所述横向构件单元的截面为l型,所述竖向构件的截面为直线型。

15.进一步的,在上述地下连续墙的钢导墙中,每个横向构件单元的一端设置有第一凸型卡扣,另一端设置有第一凹型卡扣,相邻的两个横向构件单元通过第一凸型卡扣和第一凹型卡扣的配合首尾依次连接。

16.进一步的,在上述地下连续墙的钢导墙中,每个竖向构件包括首尾依次连接的多个竖向构件单元。

17.进一步的,在上述地下连续墙的钢导墙中,每个竖向构件单元的一端设置有第二

凸型卡扣,另一端设置有第二凹型卡扣,相邻的两个竖向构件单元通过第二凸型卡扣和第二凹型卡扣的配合尾依次连接。

18.进一步的,在上述地下连续墙的钢导墙中,所述连接面的底部设置有第三凸型卡扣,所述竖向构件单元的顶部设置有与所述第三凸型卡扣配合的第三凹型卡扣。

19.进一步的,在上述地下连续墙的钢导墙中,每个竖向构件单元的靠近型钢架侧的侧壁上设置有型钢架安装沟槽,所述型钢架的侧面设置于所述型钢架安装沟槽内。

20.进一步的,在上述地下连续墙的钢导墙中,所述型钢架安装沟槽为工字型。

21.根据本发明的另一方面,还提供一种如上述任一项所述地下连续墙的钢导墙的安装方法,包括:

22.先进行平整场地,轴线位置放样,然后对待施工的地下连续墙的位置进行挖槽并处理弃土,以生成开挖槽;

23.先将相对设置的竖向构件用型钢架进行固定并根据现场放样进行定位放置入所述开挖槽内;

24.回填竖向构件的远离钢架的侧壁侧的土方并进行夯实;

25.将横向构件设置于地面上,将横向构件的下部与竖向构件的上部连接;

26.向竖向构件中的注浆孔中注浆,以通过浆料填补竖向构件的远离钢架的侧壁侧的土方的空隙;

27.将重型车道与横向构件上的车道沟槽相连;

28.待浆料达到设计强度后,拆除型钢架,在开挖槽的下部进行地下连续墙的施工;

29.地下连续墙施工完毕后,将横向构件和竖向构件进行拆卸和回收。

30.与现有技术相比,本发明将倒l型导墙分为横向构件和竖向构件两部分,先将两侧竖向构件用型钢架进行固定并根据现场放样进行定位放置,再与横向构件相连,形成完整的钢导墙体系。现场仅通过拼装便可完成导墙的制作,节省了原本钢筋、模板、混凝土施工及养护的时间。同时,可在地下连续墙施工完成后通过对钢导墙的拆卸,实现对材料的回收再利用。本发明的用于地下连续墙的钢导墙结构,可以在实现钢导墙结构回收再利用的同时,又解决现有的导墙施工周期较长的问题。本发明在保留导墙原先功能的同时,缩短导墙制作的时间,节省了整体工期,同时通过对钢导墙的拆卸,实现对材料的回收再利用。

附图说明

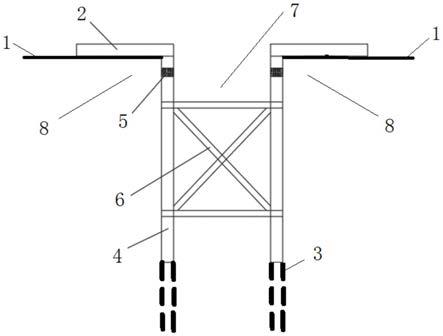

31.图1是本发明一实施例的地下连续墙的钢导墙及的结构图;

32.图2是本发明一实施例的地下连续墙的钢导墙的施工方法的示意图。

具体实施方式

33.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

34.如图1和2所示,本发明提供一种地下连续墙的钢导墙,包括:

35.设置于地面1的通长的横向构件2,两个横向构件2间隔预设距离相对设置,所述横向构件2包括:平台面和连接面,其中,所述平台面上设置有与重车道连接的车道沟槽21,所述连接面的顶部与所述平台面的内侧壁连接;

36.设置于所述地面1下的待施工的地下连续墙3的开挖槽7内的竖向构件4,两个竖向构件4间隔所述预设距离相对设置,每个连接面的底部与一个竖向构件4的顶部连接,所述竖向构件4上设置有注浆孔5,所述注浆孔5设置于靠近连接面和竖向构件4的连接位置,一个竖向构件4和一个横向构件2连接成l型;

37.连接于两个竖向构件4之间的型钢架6。

38.在此,所述平台面上设置有与重车道连接的车道沟槽,可以实现在平台面上行驶重车。

39.本发明将倒l型导墙分为横向构件和竖向构件两部分,先将两侧竖向构件用型钢架进行固定并根据现场放样进行定位放置,再与横向构件相连,形成完整的钢导墙体系。现场仅通过拼装便可完成导墙的制作,节省了原本钢筋、模板、混凝土施工及养护的时间。同时,可在地下连续墙施工完成后通过对钢导墙的拆卸,实现对材料的回收再利用。本发明的用于地下连续墙的钢导墙结构,可以在实现钢导墙结构回收再利用的同时,又解决现有的导墙施工周期较长的问题。本发明在保留导墙原先功能的同时,缩短导墙制作的时间,节省了整体工期,同时通过对钢导墙的拆卸,实现对材料的回收再利用。

40.本发明的地下连续墙的钢导墙一实施例中,每个横向构件2包括首尾依次连接的多个横向构件单元。

41.在此,通过多个横向构件单元首尾依次连接,可以灵活调整横向构件的横向长度。

42.如图1所示,本发明的地下连续墙的钢导墙一实施例中,所述横向构件单元的截面为l型,所述竖向构件的截面为直线型。

43.如图2所示,本发明的地下连续墙的钢导墙一实施例中,每个横向构件单元的一端设置有第一凸型卡扣22,另一端设置有第一凹型卡扣23,相邻的两个横向构件单元通过第一凸型卡扣和第一凹型卡扣的配合首尾依次连接。

44.本发明的地下连续墙的钢导墙一实施例中,每个竖向构件4包括首尾依次连接的多个竖向构件单元。

45.在此,通过多个竖向构件单元首尾依次连接,可以灵活调整竖向构件的横向长度。

46.本发明的地下连续墙的钢导墙一实施例中,每个竖向构件单元的一端设置有第二凸型卡扣41,另一端设置有第二凹型卡扣42,相邻的两个竖向构件单元通过第二凸型卡扣和第二凹型卡扣的配合尾依次连接。

47.本发明的地下连续墙的钢导墙一实施例中,所述连接面的底部设置有第三凸型卡扣24,所述竖向构件单元的顶部设置有与所述第三凸型卡扣24配合的第三凹型卡扣43。

48.如图2所示,本发明的地下连续墙的钢导墙一实施例中,每个竖向构件单元的靠近型钢架6侧的侧壁上设置有型钢架安装沟槽11,所述型钢架的侧面设置于所述型钢架安装沟槽内。

49.如图2所示,本发明的地下连续墙的钢导墙一实施例中,所述型钢架安装沟槽11为工字型。

50.如图1和2根据本发明的另一方面,还提供一种上述任一实施例的地下连续墙的钢导墙的施工方法,所述方法包括:

51.步骤s1,先进行平整场地,轴线位置放样,然后对待施工的地下连续墙的位置进行挖槽并处理弃土,以生成开挖槽7;

52.步骤s2,先将相对设置的竖向构件4用型钢架6进行固定并根据现场放样进行定位放置入所述开挖槽7内;

53.在此,可以逐次进行竖向构件单元的设置,相邻竖向构件单元用第二凸型卡扣和第二凹型卡扣相连;

54.步骤s3,回填竖向构件4的远离型钢架6的侧壁侧8的土方并进行夯实;

55.步骤s4,将横向构件2设置于地面1上,将横向构件2的下部与竖向构件4的上部连接;

56.步骤s5,向竖向构件4中的注浆孔5中注浆,以通过浆料填补竖向构件4的远离型钢架6的侧壁侧8的土方的空隙;

57.步骤s6,将重型车道与横向构件2上的车道沟槽21相连;

58.步骤s7,待浆料达到设计强度后,拆除型钢架6,在开挖槽7的下部进行地下连续墙3的施工;

59.步骤s8,地下连续墙3施工完毕后,将横向构件2和竖向构件4进行拆卸和回收,以实现对材料的回收再利用。

60.本发明将倒l型导墙分为横向构件和竖向构件两部分,先将两侧竖向构件用型钢架进行固定并根据现场放样进行定位放置,再与横向构件相连,形成完整的钢导墙体系。现场仅通过拼装便可完成导墙的制作,节省了原本钢筋、模板、混凝土施工及养护的时间。同时,可在地下连续墙施工完成后通过对钢导墙的拆卸,实现对材料的回收再利用。本发明的用于地下连续墙的钢导墙结构,可以在实现钢导墙结构回收再利用的同时,又解决现有的导墙施工周期较长的问题。本发明在保留导墙原先功能的同时,缩短导墙制作的时间,节省了整体工期,同时通过对钢导墙的拆卸,实现对材料的回收再利用。

61.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

62.显然,本领域的技术人员可以对发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。