1.本发明涉及一种用于基坑工程围护施工的地下水泥土连续钢墙,尤其涉及一种地下水泥土连续钢墙锁扣气囊填充装置及方法。

背景技术:

2.等厚地下水泥土连续钢墙,相对传统地墙水泥土代替混凝土,连续锁扣型钢代替原地墙钢筋。具有施工方便、占地小、适合应用于城市等对施工速度和环境影响要求较高的区域特点。目前在国内也在开展积极研究和探索。

3.其中东通岩土科技(杭州)有限公司申请了“一种基坑围护水泥土刚性墙cn206034455u”,上海市基础工程有限公司申请了“地下水泥土钢墙连续插放垂直度控制方法202010736069.6”等相关装备及施工系列专利。并于2020.1210~2021.03.24于机场联络线浦东机场站iii区先后进行6次连续钢墙成墙及锁扣型钢插入试验。

4.水泥土连续钢墙,在槽段成墙好后进行锁扣型钢插入,首根锁扣型钢雌口及间断施工锁扣型钢雌口传统通常采用锁扣防护钢套管芯棒方法。结合现场试验及操作发现,防护钢套管芯棒的插入现场操作由以下不足:

①

由于钢套管锁扣芯棒细长,在水平插入型钢雌口内吊车机械操作不便,芯棒水平插入雌口内需多名工人进行人工插入,人工劳动力大;

②

锁扣型钢吊装带下放芯棒,由于芯棒自重影响,造成锁扣型钢竖向产生偏心,垂直度控制难;

③

在型钢对接阶段,同时需考虑芯棒的临时搁置及对接,操作十分繁琐;

④

锁扣型钢及芯棒下放到位后,若芯棒后续拔除不及时,在水泥土与芯棒的握裹力作用下容易造成芯棒埋管等问题,从而影响后续锁扣型钢插入及锁扣止水连续效果。

技术实现要素:

5.为解决地下水泥土连续钢墙首根锁扣型钢及间断施工时的锁扣连接,本发明提出了一种地下水泥土连续钢墙锁扣气囊填充装置及方法,通过气囊填充排挤作用,形成锁扣型钢雌口竖向通道,为后续临近锁扣型钢雄头的插入提供保证,并且下放安装方便、快速简单;相对传统采用锁扣防护钢套管芯棒方法,避免了锁扣芯棒水平插入人工劳动力大,吊装下放影响芯棒偏心造成锁扣型钢垂直度控制难,型钢及芯棒对接繁琐及芯棒拔除不及时造成埋管等问题,从而影响后续锁扣型钢插入及锁扣止水连续效果。

6.为实现上述目的,本发明的技术方案是:一种地下水泥土连续钢墙锁扣气囊填充装置,包括耐压气囊,内穿绳,锁口垫片,引气管,充气系统,阀门扎头,所述耐压气囊由下部扩展段和上部标准段组成,耐压气囊的下部扩展段由锁扣垫片锁定固定于锁扣型钢雌口底部,耐压气囊的上部标准段上口通过引起管与充气系统连接,所述耐压气囊内放置内穿绳,通过扎带锁紧耐压气囊上下口。

7.进一步,当锁扣型钢下放到位后,所述引气管通过气压控制阀与充气系统相连,由充气系统及气压控制阀给耐压气囊充气,填充排挤锁扣型钢雌口内的水泥浆。

8.进一步,所述耐压气囊充气后的直径d大小与锁扣型钢雌口内径相匹配。

9.进一步,所述耐压气囊充气后的直径d为120mm~160mm。

10.进一步,所述的锁口垫片由锁口下层垫片、锁口垫片固定槽、锁口垫片孔组成,所述锁口垫片固定槽固定于锁扣型钢雌口下端,耐压气囊内穿锁扣垫片孔,耐压气囊扩展段通过锁扣垫片固定于锁扣型钢雌口下端。

11.一种采用地下水泥土连续钢墙锁扣气囊填充装置的施工方法,其特征在于,其步骤为:

12.1)水泥土连续钢墙槽段成槽施工;

13.2)锁扣型钢下放,在地下水泥土连续钢墙首根锁扣型钢雌口及间断施工锁扣型钢雌口内同步下放安装耐压气囊,耐压气囊的下部扩展段用锁扣垫片锁定固定于锁扣型钢雌口底部,耐压气囊的上部标准段上口通过引起管与充气系统连接,耐压气囊内放置内穿绳,通过扎带锁紧耐压气囊上下口,耐压气囊下放过程,竖向间隔2~3m,采用棉纸油胶带临时限定耐压气囊与锁扣型钢雌口内;

14.3)锁扣型钢下放到位后,在槽段水泥浆初凝之前,耐压气囊充入带压气体,填充排挤锁扣型钢雌口内的水泥浆;

15.4)待槽段水泥浆终凝达到设计强度后,后续临近槽段施工前,释放耐压气囊内气体,提升耐压气囊内穿绳,拔除耐压气囊,形成锁扣型钢雌口竖向通道,为后续临近锁扣型钢雌口的插入提供保证。

16.进一步,所述耐压气囊内充气压力p结合锁扣型钢插入深度h和泥浆比重γ确定:p=γh

17.a.当锁扣型钢插入深度在20m以下时,p=γh=14

×

20=280kpa,耐压气囊内充入一般气体,气压控制在0.29~0.31mpa。

18.b.当锁扣型钢插入深度在20m以上至50m左右时,p=γh=14

×

50=700kpa,耐压气囊内充入惰性气体,气压控制在0.7~0.9mp。

19.本发明的有益效果是:

20.本发明针对地下水泥土连续钢墙首根锁扣型钢及间断施工时的锁扣连接,采用气囊填充装置及方法,通过气囊填充排挤作用,形成锁扣型钢雌口竖向通道,为后续临近锁扣型钢雄头的插入提供保证。下放安装方便、快速简单。相对传统采用锁扣防护钢套管芯棒方法,避免了锁扣芯棒水平插入人工劳动力大,吊装下放影响芯棒偏心造成锁扣型钢垂直度控制难,型钢及芯棒对接繁琐及芯棒拔除不及时造成埋管等问题,从而影响后续锁扣型钢插入及锁扣止水连续效果。

附图说明

21.图1是地下水泥土连续钢墙平面示意图;

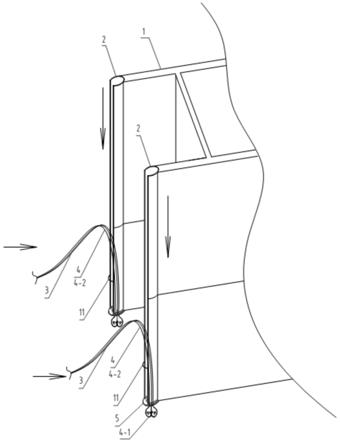

22.图2是同步下放锁扣型钢及气囊工况示意图;

23.图3是气囊充气填充工况示意图;

24.图4是气囊放气拔出工况示意图;

25.图5是锁扣垫片示意图。

具体实施方式

26.下面结合附图与具体实施例,进一步阐述本发明。

27.如图1至图5所示,一种地下水泥土连续钢墙锁扣气囊填充装置,包括耐压气囊4、内穿绳3、锁口垫片5、引气管7、充气系统6、阀门扎头9、棉纸油胶带11。耐压气囊4主要由下部扩展段4-1和上部标准段4-2组成,耐压气囊4下部扩展段4-1由锁扣垫片5锁定固定于锁扣型钢1雌口底部,耐压气囊4的上部标准段4-2上口通过引起管7与充气系统6连接。耐压气囊4内放置内穿绳3,通过扎带锁紧耐压气囊4上下口。

28.锁扣型钢1下放到位后,引气管7通过气压控制阀与充气系统6相连,由充气系统及气压控制阀给耐压气囊4充气,填充排挤锁扣型钢1雌口内的水泥浆。待槽段水泥浆10终凝达到设计强度后,后续临近槽段施工前,释放耐压气囊4内气体,提升耐压气囊内穿绳3,拔除耐压气囊4。形成锁扣型钢1雌口竖向通道,为后续临近锁扣型钢雄头的插入提供保证。

29.耐压气囊4由耐压气囊(扩展段4-1)及耐压气囊(标准段4-2)组成。耐压气囊4充气后直径大小d与锁扣型钢1雌口内径匹配,通常为120mm~160mm左右。

30.如图5所示,锁口垫片1由锁口下层垫片5-1、锁口垫片固定槽5-2、锁口垫片孔5-3组成。锁口垫片1固定槽固定于锁扣型钢1雌口下端,耐压气囊4内穿锁扣垫片孔5-3,耐压气囊4的扩展段通4-1过锁扣垫片1固定于锁口型钢1雌口下端。

31.一种地下水泥土连续钢墙锁扣气囊填充装置的施工方法,其特征在于,其步骤为:

32.1)水泥土连续钢墙槽段成槽施工;

33.2)锁扣型钢下放,在地下水泥土连续钢墙首根锁扣型钢雌口及间断施工锁扣型钢雌口内同步下放安装耐压气囊,耐压气囊主要由下部拓展段和上部标准段组成,耐压气囊下部拓展段由锁扣垫片锁定固定于锁扣型钢雌口底部,耐压气囊标准段上口通过引起管与充气系统连接。耐压气囊内放置内穿绳,通过扎带锁紧气囊上下口。耐压气囊下放过程,竖向间隔2~3m,采用棉纸油胶带11临时限定耐压气囊与锁扣型钢雌口内。

34.3)锁扣型钢下放到位后,在槽段水泥浆初凝之前,对耐压气囊充入带压气体,填充排挤锁扣型钢雌口内的水泥浆。

35.耐压气囊内充气压力p结合锁扣型钢插入深度h和泥浆比重γ确定:p=γh

36.一般成墙后泥浆比重约1.4。

37.a.当锁扣型钢插入深度在20m以下时,p=γh=14

×

20=280kpa,耐压气囊内可充入一般气体,气压控制0.3mpa(>280kpa)左右。

38.b.当锁扣型钢插入深度在20m以上至50m左右时,p=γh=14

×

50=700kpa,耐压气囊内可充入惰性气体,气压控制可达0.8mpa(>700kpa)左右。

39.4)待槽段水泥浆终凝达到设计强度后,后续临近槽段施工前,释放耐压气囊内气体,提升耐压气囊内穿绳,拔除耐压气囊。形成锁扣型钢雌口竖向通道,为后续临近锁扣型钢雄头的插入提供保证。