1.本发明涉及排水施工领域,尤其涉及一种支撑渗沟的施工方法。

背景技术:

2.渗沟一般由排水底板,片石排水层、砂卵石反滤层、顶部封闭层组成。常规做法:采用人工配合机械开挖,先将沟槽开挖成型,排水底板一般采用片石砌筑,片石排水层采用人工堆砌,反滤层采用人工填筑的方式,最后用浆砌片石作为封闭层。支撑渗沟的一般的施工顺序为自下而上施工。相关的渗沟施工方法施工效率较低,渗沟很难在铁路运营天窗期内完成施工,可能造成铁路安全问题。

技术实现要素:

3.本发明提供一种支撑渗沟的施工方法,通过减少施工时间,以解决如何提高渗沟施工效率,提高在运营铁路天窗期内完成施工的可能性,提高铁路的安全性的技术问题。

4.为达到上述目的,本发明的技术方案是这样实现的:

5.本发明实施例提供一种支撑渗沟的施工方法,所述施工方法包括:

6.s1、将路基边坡进行放样开挖,并进行人工修整得到预设深度的排水空间;

7.s2、将排水底板模块、排水层模块、反滤层模块和水泥砂浆按照预设顺序装入所述排水空间,形成渗沟反滤排水子系统;

8.s3、重复所述s1和所述s2,直至施工至路基边坡底部,得到渗沟反滤排水系统;

9.s4、将预设材料依次覆盖于所述渗沟反滤排水系统的表面形成封闭层并在路基边坡底部施工得到排水孔,形成所述支撑渗沟。

10.进一步地,所述反滤层模块包括第一反滤层模块和第二反滤层模块;所述将排水底板模块、排水层模块、反滤层模块和水泥砂浆按照预设顺序依次装入所述排水空间,形成渗沟反滤排水子系统包括:将所述排水底板模块吊入所述排水空间,并将所述水泥砂浆填入相邻的所述排水底板模块之间,并将排水底板模块的顶面用砂浆抹平,形成排水底板;将第一反滤层模块吊入所述排水底板之上,与所述排水空间垂直梯面贴合;将所述排水层模块吊装在所述排水底板之上,与所述第一反滤层模块贴合,形成排水层;将所述第二反滤层模块放置在所述排水层与所述排水空间的侧壁之间,形成所述渗沟反滤排水子系统。

11.进一步地,所述将所述排水底板模块吊入所述排水空间,并将所述水泥砂浆填入相邻的所述排水底板模块之间,并将排水底板模块的顶面用砂浆抹平,形成排水底板包括:将底板预制混凝土块吊装入所述排水空间;将所述水泥砂浆填入相邻的所述排水底板模块之间,并将排水底板模块的顶面用砂浆抹平,形成排水底板。

12.进一步地,在所述将底板预制混凝土块吊装入所述排水空间和所述将所述水泥砂浆填入相邻的所述排水底板模块之间,并将排水底板模块的顶面用砂浆抹平,形成排水底板之间,所述将所述排水底板模块吊入所述排水空间,并将所述水泥砂浆填入相邻的所述排水底板模块之间,并将排水底板模块的顶面用砂浆抹平,形成排水底板还包括:将底板预

制混凝土块两侧向内倾斜。

13.进一步地,在所述将底板预制混凝土块两侧向内倾斜之后,所述施工方法还包括:将所述底板预制混凝土块靠近所述排水空间侧壁的两端上分别修筑底板两侧预制混凝土块。

14.进一步地,所述将所述排水层模块吊装在所述排水底板之上,与所述第一反滤层模块贴合,形成排水层包括:将装满片石的钢筋笼吊装在所述排水底板之上,与所述第一反滤层模块贴合,形成所述排水层。

15.进一步地,所述将所述第一反滤层模块吊入所述排水底板之上,与所述排水空间垂直梯面贴合包括:将包含土工布的渗排水网垫与装满砂卵石的钢筋笼固定;将所述装满砂卵石的钢筋笼与所述包含土工布的渗排水网垫一同吊入所述排水底板之上,并于排水空间垂直梯面贴合。

16.进一步地,所述将所述第二反滤层模块放置在所述排水层与所述排水空间的侧壁之间包括:将包含土工布的渗排水网垫与装满砂卵石的钢筋笼固定;将所述装满砂卵石的钢筋笼与所述包含土工布的渗排水网垫一同吊入所述装满片石的钢筋笼与所述排水空间的侧壁之间。

17.进一步地,所述预设材料包括:土工布,水泥砂浆和顶板预制混凝土块;所述将预设材料依次覆盖于所述渗沟反滤排水系统的表面形成封闭层并在路基边坡底部施工得到排水孔,形成所述支撑渗沟包括:将所述土工布覆盖于所述渗沟反滤排水系统的表面,并在所述土工布上铺设顶板预制混凝土块,用所述水泥砂浆将所述顶板预制混凝土块相互连接形成封闭层并在路基边坡底部施工得到排水孔,形成所述支撑渗沟。

18.进一步地,所述预设材料包括:土工布和水泥砂浆;所述将预设材料依次覆盖于所述渗沟反滤排水系统的表面形成封闭层并在路基边坡底部施工得到排水孔,形成所述支撑渗沟包括:将所述土工布覆盖于所述渗沟反滤排水系统的表面,并在所述土工布上铺设水泥砂浆形成封闭层并在路基边坡底部施工得到排水孔,形成所述支撑渗沟。

19.本发明实施例提供的一种支撑渗沟的施工方法,通过排水底板模块、排水层模块和反滤层模块进行现场拼接安装,提供更高的施工效率,减少施工时间,能够尽快形成对开挖渗沟土体的有效支撑,确保路基稳定,以解决因运营铁路天窗期不能完成施工从而造成的铁路安全问题。同时,采用自上而下的开挖施工顺序,可以避免上部施工对下部已完工程的影响,可进一步节约因保护已完成工程所花费的时间,进一步提高作业效率。

附图说明

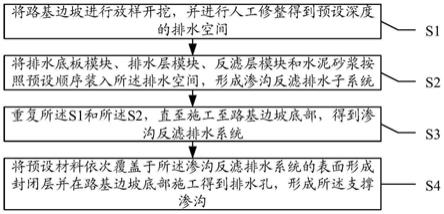

20.图1为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图;

21.图2为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图;

22.图3为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图;

23.图4为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图;

24.图5为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图;

25.图6为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图;

26.图7为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图;

27.图8为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图

28.图9为本发明实施例提供的一种支撑渗沟的结构示意图;

29.图10为本发明实施例还提供一种支撑渗沟的结构横断面图。

30.附图标记说明

31.10、排水底板;11、砌缝;12、底板预制混凝土块;13、底板两侧预制混凝土块;20、排水层;21、装满片石的钢筋笼;30、第一反滤层;31、包含土工布的渗排水网垫;32、装满砂卵石的钢筋笼;41、土工布;42、顶板预制混凝土块;43、镶边混凝土砌块;100、渗沟反滤排水系统;110、渗沟反滤排水子系统;200、封闭层;300、排水孔;400、挡墙。

具体实施方式

32.在具体实施例中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,例如通过不同的具体技术特征的组合可以形成不同的实施例和技术方案。为了避免不必要的重复,本发明中各个具体技术特征的各种可能的组合方式不再另行说明。在具体实施方式中提供的支撑渗沟的施工方法适用于在既有铁路的路基边坡表面施工支撑渗沟;

33.在以下的描述中,所涉及的术语“第一第二

……”

仅仅是是区别不同的对象,不表示各对象之间具有相同或联系之处。应该理解的是,所涉及的方位描述“上方”、“下方”均为正常使用状态时的方位。

34.需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。术语“连接”在未特别说明的情况下,既包括直接连接也包括间接连接。

35.请参阅图1,图1为本发明实施例提供的一种支撑渗沟的施工方法的流程图,如图1所示,该施工方法的流程包括:

36.步骤s1、将路基边坡进行放样开挖,并进行人工修整得到预设深度的排水空间。

37.路基边坡放样具体的,首先进行测量放样,施工人员按照图纸将渗沟的控制线测放出来,并沿控制线洒好白灰。开挖区域位置应当避让管、线等既有铁路设备。在渗沟周边设置标高控制点,水准点要明显便于利用。水准点设置后需要进行保护,设置明显标志以免被破坏。将施工所需要使用的材料提前运送到施工地点附近,应远离渗沟位置3m(米,以下m均表示米)以上,以免渗沟开挖时因堆载过重造成侧壁坍塌。

38.路基边坡开挖具体的,放线及水准点设置完成后,开始进行路基边坡的第一级土方开挖,采用人工配合小型挖机进行开挖施工,按照设计尺寸从上至下开挖,开挖过程中采用定长的标尺实时检测所挖排水空间的宽度,避免发生超挖,土方需要垂直开挖,由于开挖深度较大,要求机械操作人员较好的控制,避免开挖时触及路基边坡导致边坡塌方。挖至设计标高之上预留10~20cm(厘米,以下cm均表示厘米),随后采用人工开挖的方式挖至设计标高。

39.路基边坡修整,人工配合机械开挖完成后,由于机械开挖时排水空间侧壁面较为粗糙,此时采取人工方式进行排水空间壁面的修整,清理台阶底面,使其满足排水坡度要

求,从而得到预设深度的排水空间。

40.步骤s2、将排水底板模块、排水层模块、反滤层模块和水泥砂浆按照预设顺序装入排水空间,形成渗沟反滤排水子系统。

41.其中,模块可以理解为将施工所需的渗沟反滤排水系统的子单元,通过预先加工或现场加工的方式而预先成型的模块,且无需在排水空间内对上述子单元进行施工,节省了上述子单元的成型时间。具体的,渗沟反滤排水子系统包括排水底板模块,排水层模块和反滤层模块,排水底板模块用于承接路基渗入排水空间的水,使水沿着排水底板模块流向边坡底部;排水层模块作为排水通道将进入排水空间的水输送到排水底板模块,同时排水层模块对排水空间有支撑的作用,防止排水空间被破坏;反滤层模块用于防止路基边坡的泥土砂石流入排水层,造成排水空间的堵塞。从而渗沟反滤排水系统作用为排出路基内渗出的水分,不影响路基边坡结构稳定性

42.示例性的,将排水底板模块依次铺在排水空间的底部,并用水泥砂浆进行填缝,首先从施工点附近将第一反滤层模块吊装放置于排水底板模块之上,然后再从施工点附近将排水层模块吊装在排水底板模块之上,最后再次从施工点附近将第二反滤层模块吊装至排水空间。示例性的,将排水底板模块依次铺在排水空间的底部,并用水泥砂浆进行填缝,首先从施工点附近将第一反滤层模块和第二反滤层模块吊装放置于排水底板之上,待反滤层模块全部吊装完成后,然后再从施工点附近将排水层模块吊装在排水底板之上。

43.步骤s3、重复步骤s1和步骤s2,直至施工至路基边坡底部,得到渗沟反滤排水系统。

44.具体的,每一级台阶的排水底板模块,排水层模块和反滤层模块共同组成为渗沟反滤排水子系统,重复步骤s1和步骤s2施工可以得到多台阶的渗沟反滤排水子系统,多台阶的渗沟反滤排水子系统组合成渗沟反滤排水系统。具体台阶施工数量,根据现场实际情况而定,台阶施工直至施工至边坡底部,形成渗沟反滤排水系统。示例性的,给出三级台阶施工作为参考,第一级台阶土方施工完成以后,沿着第一级台阶向下进行第二级台阶土方范围施工;第二级台阶土方范围施工完成以后,沿着第二级台阶向下进行第三级台阶土方范围施工,从而形成渗沟反滤排水系统。

45.步骤s4、将预设材料依次覆盖于渗沟反滤排水系统的表面形成封闭层并在路基边坡底部施工得到排水孔,形成支撑渗沟。

46.具体的,当渗沟反滤排水系统施工完成后,在渗沟反滤排水系统上表面铺设预设材料,例如,将土工布铺设在渗沟反滤排水系统的表面,将提前制拌好的水泥砂浆,用砂包包装完成后,通过小型三轮车运送到施工点,然后用小型挖掘机吊装砂包至渗沟反滤排水系统上表面铺设的土工布上,打开砂包,将水泥砂浆倒在土工布上,防止水泥砂浆下渗堵塞渗沟反滤排水系统。在土工布上再铺设预设材料,例如,顶板预制混凝土块,将顶板预制混凝土块铺设在土工布上,并用水泥砂浆将顶板预制混凝土块进行连接。

47.具体的封闭层施工完成后,进行排水孔安装,其中需说明的是,排水孔安装的倾斜度、排水孔钻孔的直径以及安装pvc管直径,根据现场实际情况而定,以下数据只是作为一个案例的参考。用钻机在边坡底部的挡墙顶部钻设4%倾斜度的排水孔,钻孔直径为10cm,随后安装孔径为10cm的pvc管,用以排出路基渗沟中积水,形成支撑渗沟。

48.本发明实施例提供的一种支撑渗沟的施工方法,通过排水底板模块、排水层模块、

反滤层模块进行现场拼接安装,提供更高的施工效率,减少施工时间,能够尽快形成对开挖渗沟壁面土体的有效支撑,确保路基稳定,以解决因运营铁路天窗期不能完成施工从而造成的铁路安全问题。同时,采用自上而下的开挖施工顺序,可以避免上部施工对下部已完工程的影响,可进一步节约因保护已完成工程所花费的时间,进一步提高作业效率。

49.排水底板施工一般采用片石砌筑,需要人工对每片片石进行砌筑;排水层施工一般是对片石排水层采用人工堆砌的方式;反滤层施工一般采用人工填筑的方式,工程量大,施工时间长。

50.如图2所示,图2为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图,基于图1,图1中的步骤s2包括:

51.步骤s21,将排水底板模块吊入排水空间,并将水泥砂浆填入相邻的排水底板模块之间,并将排水底板模块的顶面用砂浆抹平,形成排水底板。

52.具体的,将排水底板模块提前运送到施工地点附近,应远离渗沟位置3m以上,以免渗沟开挖时因堆载过重造成侧壁坍塌。将排水底板模块吊入已挖成型的排水空间的底部,在排水空间底层按照顺序进行拼接,排水底板模块拼接完成后,将水泥砂浆填入相邻的排水底板模块之间,消除排水底板模块之间的空隙,并利用水泥砂浆将排水模块顶面进行整理修平,形成排水底板。

53.步骤s22,将第一反滤层模块吊入排水底板之上,与排水空间垂直梯面贴合。

54.具体的,将反滤层模块提前运送到施工地点附近,应远离渗沟位置3m以上,以免渗沟开挖时因堆载过重造成侧壁坍塌。首先,将第一反滤层模块吊入排水底板之上,使第一反滤层模块与排水空间垂直梯面紧密贴合。梯面可以理解为,台阶表面形成的面,分为垂直梯面和水平梯面。

55.步骤s23,将排水层模块吊装在排水底板之上,与所述第一反滤层模块贴合,形成排水层。

56.具体的,将排水层模块提前运送到施工地点附近,应远离渗沟位置3m以上,以免渗沟开挖时因堆载过重造成侧壁坍塌。将排水层模块按照顺序依次吊装在排水底板之上,形成排水层。

57.步骤s24,将第二反滤层模块放置在排水层与排水空间的侧壁之间,形成渗沟反滤排水子系统。

58.具体的,将第二反滤层模块依次吊装放置在排水底板之上,并且在排水层与排水空间的侧壁之间,结合第一反滤层模块和排水层模块形成渗沟反滤排水子系统。其中,反滤层模块分为第一反滤层模块和第二反滤层模块,第一反滤层模块和第二反滤层模块的结构相同,二者的区别仅在于安装位置不同,安装顺序不同。

59.如图3所示,图3为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图,基于图2,图2中的步骤s21包括:

60.步骤s211,将底板预制混凝土块吊装入排水空间;

61.具体的,底板预制混凝土块应提前堆放在施工点附近,利用挖掘机将底板预制混凝土块按照顺序依次吊入排水空间底部。

62.步骤s212,将底板预制混凝土块两侧向内倾斜。

63.具体的,需说明的是底板预制混凝土块两侧倾斜度大小,根据现场实际情况而定,

以下数据只是作为一个案例的参考。底板预制混凝土块两侧向内倾斜,使排水底板形成斜率为4%的v字形。

64.步骤s213,将水泥砂浆填入相邻的排水底板模块之间,并将排水底板模块的顶面用砂浆抹平,形成排水底板。

65.具体的,需说明的是底板预制混凝土块之间的空隙大小,根据现场实际情况而定,以下数据只是作为一个案例的参考。例如,将底板预制混凝土块吊装入排水空间,底板预制混凝土块之间的空隙为2~4cm,将水泥砂浆填入相邻的底板预制混凝土块之间,并将底板预制混凝土块的顶面用砂浆抹平。

66.在一些实施例中,为了增加排水底板的排水效果,可以在排水底板靠近排水空间侧壁的两端修筑底板两侧预制混凝土块。如图3所示,图3为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图,基于图2,图中的步骤s21还包括:

67.步骤s214,将底板预制混凝土块靠近排水空间侧壁的两端上分别修筑底板两侧预制混凝土块。

68.具体的,防止排水底板上的水向两侧流入排水空间的墙体内,可以在排水底板靠近排水空间侧壁的两端修筑底板两侧预制混凝土块,其中需说明的是底板两侧预制混凝土块的大小以及与底板预制混凝土块之间砂浆厚度,根据现场实际情况而定,以下数据只是作为一个案例的参考。在底板预制混凝土块靠近排水空间侧壁的两端上分别修筑底板两侧预制混凝土块,底板两侧预制混凝土块长度根据台阶的长度合理的确定,宽度为30cm,厚度为9cm,底板两侧预制混凝土块与底板预制混凝土块之间抹一层1cm水泥砂浆,使底板两侧预制混凝土块与底板预制混凝土块牢固粘接在一起。

69.如图4所示,图4为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图,基于图2,图2中的步骤s23包括:

70.步骤s231,将装满片石的钢筋笼吊装在所述排水底板之上,与第一反滤层模块贴合,形成所述排水层,形成排水层。

71.具体的,装满片石的钢筋笼作为排水层模块,则装满片石的钢筋笼拼接形成排水层。施工前提前准备好特制片石钢筋笼和片石,特制片石钢筋笼的尺寸大小可根据规划设计的渗沟尺寸提前制作。将制作完成的特制片石钢筋笼填入片石,直至特制片石钢筋笼无法再容纳片石为止,将装满片石的钢筋笼提前放置在施工点旁。待前期排水底板施工完成后,将装满片石的钢筋笼利用挖掘机通过吊带吊装至排水底板上,与第一反滤层模块贴合。具体位置施工人员在排水底板上划线标记出来,按照自下而上,由内到外按照编号依次顺序吊装。

72.如图5所示,图5为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图,基于图2,图2中的步骤s22包括:

73.步骤s221,将包含土工布的渗排水网垫与装满砂卵石的钢筋笼固定。

74.具体的,装满砂卵石的钢筋笼与包含土工布的渗排水网垫的结合作为第一反滤层模块。施工前提前准备好特制砂卵石钢筋笼和砂卵石,特制砂卵石钢筋笼的尺寸大小可根据规划设计的渗沟反滤层尺寸提前制作。将制作完成的特制砂卵石钢筋笼填入砂卵石,直至特制砂卵石钢筋笼无法再容纳砂卵石为止,将装满砂卵石的钢筋笼提前放在施工点旁。为了提高过滤效果,有效防止排水孔堵塞,可以将渗排水网垫表面铺设土工布,将裁剪好的

包含土工布的渗排水网垫用扎丝绑扎在装满砂卵石的钢筋笼上。

75.步骤s222,将所述装满砂卵石的钢筋笼与所述包含土工布的渗排水网垫一同吊入所述排水底板之上,并于排水空间垂直梯面贴合。

76.具体的,用挖掘机通过吊带将装满砂卵石的钢筋笼和包含土工布的渗排水网垫按照顺序一同吊装至提前预定的位置,将装满砂卵石的钢筋笼不含渗排水网垫的的一面贴近排水空间垂直梯面。

77.如图6所示,图6为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图,基于图2,图2中的步骤s24包括:

78.步骤s241,将包含土工布的渗排水网垫与装满砂卵石的钢筋笼固定。

79.具体的,装满砂卵石的钢筋笼与包含土工布的渗排水网垫的结合作为第二反滤层模块,实施步骤与步骤s221相同,故不在此赘述。

80.步骤s242,将装满砂卵石的钢筋笼与包含土工布的渗排水网垫一同吊入装满片石的钢筋笼与排水空间的侧壁之间。

81.具体的,用挖掘机通过吊带将装满砂卵石的钢筋笼和包含土工布的渗排水网垫按照顺序一同吊装至提前预定的位置。使装满砂卵石的钢筋笼与装满片石的钢筋笼将包含土工布的渗排水网垫夹紧。为了提高渗沟的稳定性,对于装满砂卵石的钢筋笼与排水空间侧壁之间的空隙,将预先装好的沙石的沙袋进行填充密实。

82.如图7所示,图7为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图,基于图1,图1中的步骤s4包括:

83.步骤s41,将土工布覆盖于渗沟反滤排水系统的表面,并在土工布上铺设顶板预制混凝土块,用水泥砂浆将顶板预制混凝土块相互连接形成封闭层并在路基边坡底部施工得到排水孔,形成支撑渗沟。

84.具体的,当渗沟反滤排水系统施工完成后,在渗沟反滤排水系统上表面铺设土工布,将提前制拌好的水泥砂浆,用砂包包装完成后,通过小型三轮车运送到施工点,然后用小型挖掘机吊装砂包至渗沟反滤排水系统上表面铺设的土工布上,打开砂包,将水泥砂浆倒在土工布上,防止水泥砂浆下渗堵塞渗沟反滤排水系统。在土工布上再铺设顶板预制混凝土块,按照自下向上施工顺序,用挖掘机依次将顶板预制混凝土块由边坡底部吊装拼接至顶面,需说明的是顶板预制混凝土块之间的距离,根据现场实际情况而定,以下数据只是作为一个案例的参考。顶板预制混凝土块之间涂抹2~4cm的水泥砂浆进行连接。具体的封闭层施工完成后,进行排水孔安装,其中需说明的是,排水孔安装的倾斜度、排水孔钻孔的直径以及安装pvc管直径,根据现场实际情况而定,以下数据只是作为一个案例的参考。用钻机在边坡底部的挡墙顶部钻设4%倾斜度的排水孔,钻孔直径为10cm,随后安装孔径为10cm的pvc管,用以排出路基渗沟中积水,形成支撑渗沟。

85.如图8所示,图8为本发明实施例提供的一种支撑渗沟的施工方法的流程示意图,基于图1,图1中的步骤s4包括:

86.步骤s42,将土工布覆盖于渗沟反滤排水系统的表面,并在土工布上铺设水泥砂浆形成封闭层并在路基边坡底部施工得到排水孔,形成支撑渗沟。

87.具体的,与步骤s41的区别为,将土工布上再铺设顶板预制混凝土块更换为在土工布上再铺设水泥砂浆,需说明的是砂浆封闭层施工厚度,根据现场实际情况而定,以下数据

只是作为一个案例的参考。人工用铁锹摊铺水泥砂浆,形成一层厚度为3~5cm的砂浆封闭层。在一些实施例中,为了进一步提高封闭层的导水效果,可以在封闭层顶面两侧沿坡面砌筑镶边混凝土砌块。

88.具体的,为了防止渗沟封闭层顶部的水流入路基,增加路基的含水量,必须快速将封闭层顶面的水导流排走,可以进一步在封闭层顶面两侧沿坡面砌筑镶边混凝土砌块。需说明的是镶边混凝土砌块的尺寸大小,根据现场实际情况而定,以下数据只是作为一个案例的参考。在封闭层顶面两侧沿坡面砌筑高度为10cm,宽度为10cm的镶边混凝土砌块。

89.本发明实施例还提供一种支撑渗沟,如图9所示,该支撑渗沟包括渗沟反滤排水系统100、封闭层200、排水孔300和挡墙400。其中,渗沟反滤排水系统100用于排出路基边坡内渗出的水分,,保持边坡结构稳定性。

90.可选的,渗沟反滤排水系统100包括多个渗沟反滤排水子系统110,每一级台阶设置一个渗沟反滤排水子系统110,每个渗沟反滤排水子系统110沿着台阶向下排布。其中,渗沟反滤排水子系统110包括:排水底板10、排水层20、第一反滤层30。

91.具体的,排水底板10安装在第一台阶排水空间底部,排水层20位于排水底板10上方,排水底板10与排水层20之间无需连接,第一反滤层30位于排水层20与第一台阶排水空间的垂直梯面之间,采用吊装拼接方式,无需额外连接。三级台阶重复操作,在第三台阶排水空间底部与挡墙400顶部接触的位置,安装排水孔300。

92.在一些实施例中,本发明实施例还提供一种支撑渗沟的结构,如图10所示,支撑渗沟的结构横断面包括:砌缝11、底板预制混凝土块12、底板两侧预制混凝土块13、装满片石的钢筋笼21、包含土工布的渗排水网垫31、装满砂卵石的钢筋笼32、土工布41;顶板预制混凝土块42和镶边混凝土砌块43。

93.具体的,将多块底板预制混凝土块12铺砌排水空间的底层,调整铺设角度,使其向内倾斜率为4%,且每块底板预制混凝土块12之间砌缝11,其宽度为2~4cm;采用砂浆填充砌缝11方式使多块底板预制混凝土块12之间相互连接。底板预制混凝土块12表面两端分别砌筑,宽度为30cm,厚度为9cm的底板两侧预制混凝土块13。采用厚度1cm的水泥砂浆使底板预制混凝土块12与底板两侧预制混凝土块13连接。

94.具体的,多块装满片石的钢筋笼21堆砌在底板预制混凝土块12上,并使其位于底板两侧预制混凝土块13之间,采用扎丝绑扎的固定方式,将包含土工布的渗排水网垫31固定在装满砂卵石的钢筋笼32上,将装满砂卵石的钢筋笼32吊装至装满片石的钢筋笼21与排水空间壁面之间,使包含土工布的渗排水网垫31夹在装满片石的钢筋笼21与装满砂卵石的钢筋笼32之间,从而形成渗沟反滤排水子系统。

95.具体的,装满片石的钢筋笼21与装满砂卵石的钢筋笼32上表面铺设土工布41,土工布41上铺设顶板预制混凝土块42,顶板预制混凝土块42之间采用厚度2~4cm水泥砂浆进行连接。在顶板预制混凝土块42顶面两侧沿坡面砌筑高度为10cm,宽度为10cm的镶边混凝土砌块43。

96.以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。