1.本发明涉及蜂鸣器领域,尤其是涉及一种压电蜂鸣器结构。

背景技术:

2.压电式蜂鸣器是一种电声转换器件,其压电材料表面涂覆有银涂层,经过极化处理后将压电材料粘贴在金属片上组成压电蜂鸣片,当在压电材料和金属片的两极施加上一个交流信号后,因为逆压电效应,压电蜂鸣片就会产生机械变形与设计得当的共鸣腔共振而发出声响。

3.目前市场上同类型的压电蜂鸣器结构,包括外壳,并通过硅橡胶将压电蜂鸣片粘接在外壳的共鸣腔体内,外壳两边设置有卡槽,卡槽内通过卡接的方式安装金属插针,金属插针上设置有连接臂,连接臂焊接在压电蜂鸣片两极完成导通。

4.这种结构的压电蜂鸣器在用户组装时需要用波峰焊进行焊接,因为波峰焊的高温使外壳卡槽内的金属插针松动产生微位移,金属插针位移后拉扯连接臂焊点导致焊点剥离,为解决这一问题,通常做法是在金属插针卡槽和压电蜂鸣片焊点处使用胶水固定,但这一方法需要耗费极大的人力成本,对于产品的生产效率和成本控制不利。

技术实现要素:

5.为了提高蜂鸣器的组装效率,本技术提供一种压电蜂鸣器结构。

6.本技术提供的一种压电蜂鸣器结构,采用如下的技术方案:

7.一种压电蜂鸣器结构,包括外壳、蜂鸣片以及金属插针,所述外壳中设有共鸣腔体,所述蜂鸣片安装于共鸣腔体内,所述金属插针包括插接片、连接臂以及针脚,所述外壳设置有支耳,所述支耳上开设有供插接片插入的插槽,所述插接片上设置有用于将金属插针锁定在支耳上的自锁件,所述连接臂包括连接在插接片上的弯曲部以及与弯曲部连接的焊接部,所述弯曲部的圆弧面突出于插接片外侧设置,所述焊接部与蜂鸣片接触并通过焊接形成焊点固定。

8.通过采用上述技术方案,使金属插针的插接片插入插槽后,连接臂的弯曲部圆弧面突出位置被插槽的内壁所挤压,使连接臂产生朝向蜂鸣片下压的作用力,从而使得连接臂紧固地抵接在蜂鸣片表面,波峰焊过程中连接臂不易偏移,焊接后无需再使用胶水固定,即可有牢固的连接结构,提高了加工效率和产品品质。

9.优选的,所述焊接部上设有折弯处,所述折弯处将所述焊接部背离针脚方向弯折设置。

10.通过采用上述技术方案,使连接臂弯曲后受到的应力在折弯处能够得到更好的分散,进一步降低了连接臂波峰焊过程或焊接后翘起的情况,提高了金属插针与蜂鸣片的连接稳固性。

11.优选的,所述外壳内壁设置有放置台阶,所述蜂鸣片放置于所述放置台阶上,所述蜂鸣片与所述共鸣腔体的接触边缘处设有硅橡胶粘接固定。

12.通过采用上述技术方案,使蜂鸣片能够更加便捷地被定位放置于需固定的位置处,再使用硅橡胶粘接固定,提高了蜂鸣片的安装效率。

13.优选的,所述自锁件包括卡扣弹片,所述插槽底远离所述共鸣腔体的一侧内壁与外部贯通设置形成卡接通道,所述卡扣弹片卡接于所述卡接通道处,所述卡扣弹片的底端抵接于插槽的槽底。

14.通过采用上述技术方案,使插接片插入插槽后,卡扣弹片卡接于支耳的卡接通道处,从而使金属插针能够稳固地安装于支耳中。

15.优选的,所述自锁件包括定位凸点,所述插槽远离所述共鸣腔体一侧的内壁设置有定位凹槽,所述定位凸点卡接于所述定位凹槽中。

16.通过采用上述技术方案,使插接片插入插槽时,定位凸点受到插槽的挤压而形变,直至插接片完全插入插槽后,定位凸点与定位凹槽相对应,定位凸点形变复原从而卡接于定位凹槽中,使金属插针能够稳固地安装于支耳中。

17.优选的,所述插槽的槽口靠近共鸣腔体的一侧与共鸣腔体连通形成限位通道,所述连接臂置于所述限位通道中。

18.通过采用上述技术方案,使连接臂能够在金属插针安装于支耳后,连接臂的两侧受到限位通道的限位作用,从而进一步减少了连接臂在波峰焊过程移动的情况,提高了焊接过程的稳定性。

19.优选的,所述针脚的端部两侧设置有燕尾卡接片,所述燕尾卡接片的宽度以背离所述插接片的方向递增。

20.通过采用上述技术方案,蜂鸣器在安装使用时,燕尾卡接片能够使金属插针稳定地安插在设备上,提高了蜂鸣器的实用性。

21.优选的,所述针脚的端部设置有波浪固定片,所述波浪固定片呈波浪状弯曲设置。

22.通过采用上述技术方案,使蜂鸣器在安插于设备上后,波浪固定片能够增大针脚与设备安插处的摩擦力,从而使蜂鸣器安装后更加稳固。

23.优选的,所述外壳的内壁开设有发音孔,所述发音孔位于所述共鸣腔体的底壁与蜂鸣片安装位置处之间。

24.通过采用上述技术方案,使硅橡胶将蜂鸣片粘接在外壳的放置台阶上时,工人能够将硅橡胶环绕一圈注射,无需在发音孔位置避开注射,降低了加工难度,提高了加工效率以及蜂鸣片的粘接稳固性。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过在金属插针的插接片上设置自锁件,以及在连接臂上设置向外突出的弯曲部,以简单的结构实现了金属插针与外壳紧固连接的效果,使得插接片在插槽处以及连接臂与蜂鸣片处均无需胶水固定,对比现有结构,人工劳动效率大大提高,减少人工介入的同时保证了产品质量,具有良好的经济价值;

27.2.通过在金属插针的针脚处设置燕尾卡接片以及波浪固定片,使蜂鸣器能够更加稳定地安插在设备中使用,具有更好的实用性;

28.3.通过将发音孔设置在蜂鸣片与共鸣腔体底壁之间的位置处,使工人能够将硅橡胶环绕蜂鸣片一圈进行注射粘接,降低了蜂鸣片的粘接难度,使蜂鸣器的生产更加高效。

附图说明

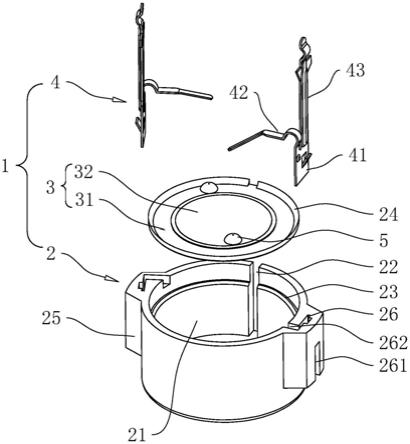

29.图1是本技术实施例1中的整体结构示意图;

30.图2是本技术实施例1中的拆分结构示意图;

31.图3是本技术实施例1中的金属针脚侧视图;

32.图4是本技术实施例1中的金属针脚正视图;

33.图5是本技术实施例1中的另一视角整体结构示意图;

34.图6是本技术实施例1中的俯视结构示意图;

35.图7是本技术实施例2中的整体结构示意图;

36.图8是本技术实施例2中的另一视角整体结构示意图。

37.附图标记说明:1、蜂鸣器;2、外壳;21、共鸣腔体;22、发音孔;23、放置台阶;24、硅橡胶;25、支耳;26、插槽;261、卡接通道;262、限位通道;3、蜂鸣片;31、金属片;32、压电陶瓷片;4、金属插针;41、插接片;411、卡扣弹片;412、定位凸点;42、连接臂;421、弯曲部;422、焊接部;423、折弯处;43、针脚;431、燕尾卡接片;432、波浪固定片;5、焊点。

具体实施方式

38.以下结合附图1-8对本技术作进一步详细说明。

39.本技术实施例公开一种压电蜂鸣器结构。

40.实施例1:

41.一种压电蜂鸣器结构,如图1、图2所示,包括外壳2、蜂鸣片3以及金属插针4。

42.参照图2,蜂鸣片3包括金属片31以及粘贴在金属片31中央的压电陶瓷片32。外壳2呈中空设置且一端开口,形成与蜂鸣片3尺寸适配的共鸣腔体21,共鸣腔体21的内壁开设有发音孔22,发音孔22贯穿至共鸣腔体21的开口边缘。共鸣腔体21内壁设有放置台阶23,用于把蜂鸣片3放置于共鸣腔体21内。将蜂鸣片3粘贴有压电陶瓷片32的一面朝外并放置在放置台阶23上,在金属片31与共鸣腔体21的接触边缘处注有硅橡胶24进行粘接,使蜂鸣片3安装固定于外壳2中。

43.参照图2,金属插针4包括插接片41、连接臂42以及针脚43,插接片41、连接臂42以及针脚43为一体冲压成型。

44.其中,参照图3、图4,针脚43连接于插接片41上且与插接片41处于同一延伸方向,针脚43远离插接片41的端部两侧设置有燕尾卡接片431,燕尾卡接片431的宽度以背离插接片41的方向递增,使针脚43的端部呈燕尾状,从而有利于蜂鸣器1更稳固地卡接在设备上使用,此外,针脚43端部处还设置有波浪固定片432,波浪固定片432呈波浪状弯曲设置,其波浪状的外轮廓能够增大针脚43与蜂鸣器1在设备安装位置处的摩擦力,能够进一步提高蜂鸣器1的安装稳定性。

45.参照图3、图4,连接臂42向内弯折连接于插接片41上,具体的,连接臂42包括弯曲部421和焊接部422,弯曲部421将焊接部422与插接片41连接,且弯曲部421的圆弧面突出于插接片41外侧设置,此外,焊接部422上设有一处折弯处423,折弯处423将焊接部422背离针脚43向下折弯设置,焊接部422的折弯处423夹角约为150

°

。此外,插接片41上设置有卡扣弹片411以及定位凸点412,卡扣弹片411与定位凸点412均位于插接片41的同一外侧面。

46.参照图2,外壳2的外侧两端对称设置有支耳25,支耳25上开设有供插接片41插入

的插槽26,插槽26的槽底远离共鸣腔体21的一侧与外部贯通设置形成卡接通道261,插槽26的槽口靠近共鸣腔体21的一侧与共鸣腔体21连通形成限位通道262,插槽26远离共鸣腔体21一侧的内壁设置有定位凹槽。

47.如图5所示,将金属插针4的插接片41插入插槽26后,连接臂42的弯曲部421圆弧面突出处与插槽26内壁抵触,弯曲部421受到抵紧的作用力而形变,从而使连接臂42朝向蜂鸣片3转动下压,直至卡扣弹片411卡接于卡接通道261中,此时的定位凸点412与定位凹槽位置对应相卡接而锁定,连接臂42置于限位通道262中,金属插针4的连接臂42抵紧蜂鸣片3,从而使金属插针4稳定地安装固定于外壳2中。

48.参照图6,外壳2两侧的支耳25均安装固定好金属插针4后,其中一侧金属插针4的连接臂42与蜂鸣片3的金属片31接触,另外一侧金属插针4的连接臂42则与蜂鸣片3的压电陶瓷片32接触,将两处连接臂42的焊接部422与蜂鸣片3接触的位置上焊接锡料形成焊点5,从而将金属插针4与蜂鸣片3焊接固定。

49.本技术实施例的实施原理为:

50.将蜂鸣片3放置于外壳2共鸣腔体21的放置台阶23上,使得蜂鸣片3通过硅橡胶24粘接于放置台阶23位置处,再将金属插针4的插接片41插入支耳25的插槽26中,连接臂42的弯曲部421由于受到插槽26内壁的挤压限位作用而产生下压的力,同时插接片41上的卡扣弹片411卡扣于支耳25的卡接通道261上,插接片41上的定位凸点412卡接于插槽26的定位凹槽中,从而使金属针脚43被稳固地安装在外壳2上,金属针脚43的连接臂42抵紧于蜂鸣片3上,避免了焊接时波峰焊的高温对连接臂42造成翘起或位移的情况,从而使焊点5能够更好地冷却固定,极大地提高了焊点5的强度,使焊点5处无需再使用胶水二次固定,减少了加工成本以及加工高效性。

51.实施例2:

52.本实施例与实施例1的不同之处在于发音孔22,如图7、图8所示,在本实施例中,发音孔22开设于共鸣腔体21的底壁与蜂鸣片3安装位置之间,使得蜂鸣片3放置于放置台阶23上后,工人使用硅橡胶24粘接时,无需避开发音孔22的位置进行粘接,硅橡胶24可以连续挤出,提高了加工效率以及粘接强度。

53.以上均为本技术的较佳实施例,本实施例仅是对本技术做出的解释,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。