1.本实用新型属于噪音控制技术领域,具体涉及一种干涉型组合吸声结构。

背景技术:

2.声屏障是公路隔声降噪的主要设施,用在公路沿线可起到隔声降噪、减轻对两侧居民影响的作用。为了便于安装,实际工程中采用的声屏障多由立柱和吸声单元板组成,多块吸声单元板插在立柱结构上,形成插板式声屏障。如现有技术中,中国专利文献cn108611998a公开了一种高速公路用声屏障,其包括若干立柱以及设置在立柱之间的声屏障单元;其中所述声屏障单元包括下层复合隔音板、中层复合隔音板以及顶层复合隔音板,下层复合隔音板、中层复合隔音板以及顶层复合隔音板之间相互拼接,从而形成隔声结构板。

3.现有技术中,用作声屏障吸声结构的吸声板多采用多孔材料或者穿孔板等,但其存在的问题在于,一方面现有的吸声板降噪方式较为单一,很难对降噪效果进行有效提升。另一方面,结构的稳定性也是决定吸声板使用寿命的重要性能,如何对吸声板的结构进行优化,探索一种新型的吸声结构,使其结构稳定的同时还轻便,易于安装,这同样是本领域技术人员急需解决的问题。

技术实现要素:

4.本实用新型解决的是如何提升声屏障吸声板的降噪效果,探索一种结构稳定且轻便、便于安装的吸声板的技术问题,进而提供一种吸声效果好、施工简单、稳定性好的干涉吸声板。

5.本实用新型解决上述技术问题采用的技术方案为:

6.一种干涉型组合吸声结构,包括:背板;主框架,通过可拆卸的方式安装在所述背板的一侧,在所述背板和所述主框架之间成型有空腔;多个矩形槽板,通过可拆卸的方式安装在所述主框架上,所述矩形槽板的一侧成型有开口,所述开口背向所述背板设置;所述多个矩形槽板沿竖直方向依次排列;多个第一发泡橡胶条块体,分别固定在所述多个矩形槽板的上表面上,所述第一发泡橡胶条块体沿垂直于所述背板方向上的长度大于所述矩形槽板的长度。

7.所述背板和所述主框架之间的所述空腔沿垂直于所述背板方向上的厚度为6cm。

8.位于两个所述矩形槽板之间的所述第一发泡橡胶条块体的上、下表面分别与位于上方的所述矩形槽板的下表面和位于下方的所述矩形槽板的上表面相抵触。

9.所述第一发泡橡胶条块体沿竖直方向上的厚度为4.5

‑

5.5cm。

10.多个所述第一发泡橡胶条块体沿竖直方向上的厚度相同。

11.所述矩形槽板沿竖直方向上的厚度与所述第一发泡橡胶条块体沿竖直方向上的厚度相同。

12.所述第一发泡橡胶条块体沿垂直于所述背板方向上的长度为20

‑

140mm。

13.多个第一发泡橡胶条块体沿垂直于所述背板方向上的长度由上向下呈多梯度递减。

14.还包括多个第二发泡橡胶条块体,所述第二发泡橡胶条块体位于所述第一发泡橡胶条块体的下方,所述第二发泡橡胶条块体沿垂直于所述背板方向上的长度小于所述第一发泡橡胶条块体。

15.所述多个第二发泡橡胶条块体沿竖直方向间隔排列。

16.本实用新型中的干涉型组合吸声结构,优点在于:

17.本实用新型中的干涉型组合吸声结构,其背板、主框架、矩形槽板之间通过可拆卸的方式组合、安装,在施工时,可将各部分组装好后运送至现场,具有便于加工、便于安装的特点。其中述背板和所述主框架之间成型有空腔,空腔的设计一方面减轻了吸声板重量,同时也可进到增强降噪效果的作用。所述多个矩形槽板沿竖直方向依次排列,多个第一发泡橡胶条块体,分别固定在所述多个矩形槽板的上表面上,所述矩形槽体起到了支撑和固定发泡橡胶条块体的作用,提升了吸声板的稳定性。本实用新型同时优选多个第一发泡橡胶条块体沿垂直于所述背板方向上的长度由上向下呈多梯度递减,形成“干涉型”结构,达到控制交通噪声规律反射相互消减的作用。

18.为了使本实用新型所述的干涉型组合吸声结构的技术方案更加清楚明白,以下结合具体附图及具体实施例,对本实用新型进行进一步详细说明。

附图说明

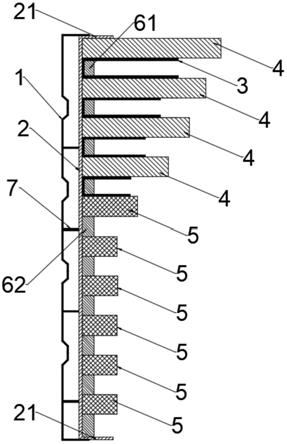

19.如图1所示为本实用新型所述的干涉型组合吸声结构的结构示意图;

20.其中附图标记为:

[0021]1‑

背板;2

‑

主体板;3

‑

侧板;4

‑

第一发泡橡胶条块体;5

‑

第二发泡橡胶条块体;61

‑

内置发泡橡胶条块体;62

‑

第三发泡橡胶条块体;7

‑

隔板。

具体实施方式

[0022]

本实施方式提供了一种干涉型组合吸声结构,如图1所示,所述吸声板包括:

[0023]

背板1和主框架,所述主框架通过可拆卸的方式安装在所述背板1的一侧,在所述背板1和所述主框架之间成型有空腔,本实施方式中所述主框架铆接在所述背板1上。本实施方式中所述主框架包括一块沿竖直方向排布的主体板2,在所述主体板2的上沿和下沿均设置有侧板3,形成类似c型的板形。作为优选的实施方式,所述背板1和所述主框架之间的所述空腔沿垂直于所述背板1方向上的厚度为6cm。在所述空腔中设置有多个隔板7,将所述空腔分隔成多个小的腔室。

[0024]

在所述主框架上安装有多个矩形槽板,矩形槽板通过铆接的方式安装在所述主框架上,具体为安装在所述主框架的主体板2上,每个所述矩形槽板的一侧成型有开口,所述开口背向所述背板设置,即所述开口朝向远离所述主体板2的一侧,呈开口朝向远离背板1一侧的类u形板,所述多个矩形槽板沿竖直方向依次排列,每个所述矩形槽板沿水平方向延伸设置。

[0025]

所述吸声板还包括多个第一发泡橡胶条块体4,多个第一发泡橡胶条块体4分别固定在所述多个矩形槽板的上表面上。本实施方式中每个所述发泡橡胶条块体均是通过胶粘

的方式粘在下方的矩形槽板的上表面上。本实施方式中,位于两个所述矩形槽板之间的所述发泡橡胶条块体的上、下表面分别与位于上方的所述矩形槽板的下表面和位于下方的所述矩形槽板的上表面相抵触,两个所述矩形槽板对位于中间的发泡橡胶条块体形成夹持。

[0026]

本实施方式中,多个所述第一发泡橡胶条块体4沿竖直方向上的厚度相同,每个所述发泡橡胶条块体沿竖直方向上的厚度为5cm。作为优选的实施方式,所述发泡橡胶条块体沿竖直方向上的厚度适宜为4.5

‑

5.5cm。

[0027]

本实施方式中每个所述矩形槽板沿竖直方向上的厚度与所述第一发泡橡胶条块体4沿竖直方向上的厚度相同。

[0028]

作为优选的实施方式,所述第一发泡橡胶条块体4沿垂直于所述背板1方向上的长度为40

‑

160mm。多个发泡橡胶条块体沿垂直于所述背板1方向上的长度由上向下呈多梯度递减,达到控制交通噪声规律反射相互消减的作用,提高吸声效果的作用。作为可选择的实施方式,本实施例中所述第一发泡橡胶条块体4总计设置有4个,如图1所示,4个所述第一发泡橡胶条块体4沿垂直于所述背板1方向上的长度由上向下呈多梯度递减。具体包括由上向下依次排列的:1个长度为140mm的发泡橡胶条块体、1个长度为120mm的发泡橡胶条块体、1个长度为100mm的发泡橡胶条块体、1个长度为80mm的发泡橡胶条块体。同时所述矩形槽板也设置有4个,分别位于4个所述发泡橡胶条块体的下方,每个所述矩形槽板在垂直于所述背板1方向上的长度比位于其上方的所述发泡橡胶条块体短30cm。与此同时,在所述第一发泡橡胶条块体4的下方还设置有多个第二发泡橡胶条块体5,所述第二发泡橡胶条块体5的长度小于所述第一发泡橡胶条块体4,所述第二发泡橡胶条块体5沿竖直方向上的厚度同样为5cm。相同本实施方式中所述第二发泡橡胶条块体5设置有6个,具体为由上向下依次排列的1个长度为60mm的发泡橡胶条块体、5个长度为40mm的发泡橡胶条块体。6个所述第二发泡橡胶条块体5沿竖直方向间隔设置,相邻两个所述第二发泡橡胶条块体5间的距离也设置为5cm。位于最上方的第二发泡橡胶条块体5与位于最下方的矩形槽板之间的距离也为5cm。每个所述第一发泡橡胶条块体4、所述矩形槽板、所述第二发泡橡胶条块体5沿平行于背板1方向上的长度相同,这一长度范围优选为150

‑

200mm。每两个第二发泡橡胶条块体5之间还设置有一个第三发泡橡胶条块体62,所述第三发泡橡胶条块体62在垂直于所述背板1方向上的长度为20mm,在所述矩形槽板内还设置有内置发泡橡胶条块体61,所述内置发泡橡胶条块体61远离所述背板一侧的表面与所述第三发泡橡胶条块体62相平齐,所述第三发泡橡胶条块体62和所述内置发泡橡胶条块体61也可起到进一步提升降噪效果的作用。

[0029]

同样作为可选择的实施方式,也可进一步提高所述吸声板的高度,比如将所述第一发泡橡胶条块体4和第二发泡橡胶条块体5的总个数增加为20个。此时具体包括由上向下依次排列的:1个长度为140mm的第一发泡橡胶条块体、1个长度为120mm的第一发泡橡胶条块体、1个长度为100mm的第一发泡橡胶条块体、1个长度为80mm的第一发泡橡胶条块体4、1个长度为60mm的第一发泡橡胶条块体4、5个长度为40mm的第二发泡橡胶条块体、10个长度为20mm的第二发泡橡胶条块体。同样地,在每个第一发泡橡胶条块体4的下方设置有矩形槽板,所述第二发泡橡胶条块体则间隔设置。

[0030]

本实施方式中所述多个第一发泡橡胶条块体4,分别固定在多个矩形槽板的上表面上,所述第一发泡橡胶条块体4的长度较长,所述矩形槽体起到了支撑和固定发泡橡胶条块体的作用,提升了吸声板的稳定性。所述第二发泡橡胶条块体位于所述第一发泡橡胶条

块体4的下方,同样采用多梯度长度设置,进一步起到提升吸声板吸声效果的作用。

[0031]

以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以权利要求为准。