1.本实用新型涉及吸管加工技术领域,尤其涉及一种竹吸管生产装置。

背景技术:

2.在制作竹吸管的过程中,需要将竹带绕卷到专门的芯模上进行成型,由于竹材本身的韧性较强,在绕卷时很容易发生松脱,导致成型后的吸管产品的力学性能较差。

技术实现要素:

3.为了克服上述现有技术的缺陷,本实用新型所要解决的技术问题是提供一种可避免竹带在绕卷时发生松脱的竹吸管生产装置。

4.为了解决上述技术问题,本实用新型采用的技术方案为:一种竹吸管生产装置,包括机架、转动芯轴和压紧辊;

5.所述机架沿一方向设有直线轨道,所述转动芯轴转动设置在所述机架上,所述转动芯轴平行于所述直线轨道;

6.所述直线轨道上滑动设有环形架,两个以上所述环形架沿所述直线轨道间隔设置,所述环形架围绕所述转动芯轴设有环形轨道;

7.所述环形轨道上滑动设有弹性压辊,两个所述弹性压辊在同一所述环形轨道上对称设置,所述弹性压辊用以将竹带压覆在转动芯轴表面。

8.在可选实施例中,所述直线轨道和环形轨道均设有滑槽,所述环形架和弹性压辊均设有凸台,所述滑槽与凸台通过紧固件锁接。

9.在可选实施例中,两个以上所述环形架的弹性压辊沿所述直线轨道的方向呈周期性螺旋布置。

10.在可选实施例中,所述弹性压辊包括滑动支座、弹簧、弹簧支座和压辊,所述滑动支座与所述环形轨道滑动配合,所述弹簧支座通过弹簧与所述滑动支座连接,所述压辊与所述弹簧支座转动连接。

11.在可选实施例中,所述压辊的表面设有截面形状为等腰梯形的环形压槽。

12.本实用新型的有益效果在于:提供一种竹吸管生产装置,包括机架、转动芯轴和压紧辊,在将竹带缠绕在转动芯轴的表面前,根据竹吸管的层数、竹带的带宽等参数调节直线轨道上的环形架的数目和间距,并调整环形轨道上弹性压辊所处的圆周位置,这样在竹吸管螺旋绕制的过程中,能够沿竹吸管的绕制方向通过多组弹性压辊协同按压固定,避免竹带在绕卷时发生松脱的问题,保证了成型后的吸管产品的力学性能。

附图说明

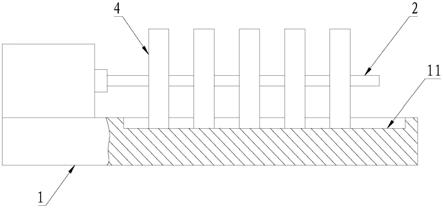

13.图1所示为本实用新型实施例的竹吸管生产装置的主视图;

14.图2所示为本实用新型实施例的竹吸管生产装置的侧视图;

15.标号说明:

16.1、机架;11、直线轨道;

17.2、转动芯轴;

18.3、压紧辊;

19.4、环形架;41、环形轨道。

具体实施方式

20.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

21.请参照图1和图2所示,本实用新型的一种竹吸管生产装置,包括机架、转动芯轴和压紧辊;

22.所述机架沿一方向设有直线轨道,所述转动芯轴转动设置在所述机架上,所述转动芯轴平行于所述直线轨道;

23.所述直线轨道上滑动设有环形架,两个以上所述环形架沿所述直线轨道间隔设置,所述环形架围绕所述转动芯轴设有环形轨道;

24.所述环形轨道上滑动设有弹性压辊,两个所述弹性压辊在同一所述环形轨道上对称设置,所述弹性压辊用以将竹带压覆在转动芯轴表面。

25.从上述描述可知,本实用新型的有益效果在于:提供一种竹吸管生产装置,包括机架、转动芯轴和压紧辊,在将竹带缠绕在转动芯轴的表面前,根据竹吸管的层数、竹带的带宽等参数调节直线轨道上的环形架的数目和间距,并调整环形轨道上弹性压辊所处的圆周位置,这样在竹吸管螺旋绕制的过程中,能够沿竹吸管的绕制方向通过多组弹性压辊协同按压固定,避免竹带在绕卷时发生松脱的问题,保证了成型后的吸管产品的力学性能。

26.进一步的,所述直线轨道和环形轨道均设有滑槽,所述环形架和弹性压辊均设有凸台,所述滑槽与凸台通过紧固件锁接。

27.从上述描述可知,利用凸台与滑槽的滑动配合实现环形架以及弹性压辊分别在轴向和周向进行位置调节,经过调节后再利用紧固件锁紧以保证压紧辊的定位精度。

28.进一步的,两个以上所述环形架的弹性压辊沿所述直线轨道的方向呈周期性螺旋布置。

29.从上述描述可知,两个以上环形架的弹性压辊沿所述直线轨道的方向采用周期性螺旋布置,其螺旋方向与竹带的绕制方向相同,提高竹带的压紧效果。

30.进一步的,所述弹性压辊包括滑动支座、弹簧、弹簧支座和压辊,所述滑动支座与所述环形轨道滑动配合,所述弹簧支座通过弹簧与所述滑动支座连接,所述压辊与所述弹簧支座转动连接。

31.从上述描述可知,在环形轨道内调节滑动支座的位置,从而调整压辊对竹吸管管体的压紧位置,提高压紧效果。

32.进一步的,所述压辊的表面设有截面形状为等腰梯形的环形压槽。

33.从上述描述可知,环形压槽的截面设计为等腰梯形,即能保证竹带的压紧效果,又能降低竹吸管外壁的磨损。

34.请参照图1和图2所示,本实用新型的实施例一为:一种竹吸管生产装置,包括机架1、转动芯轴2和压紧辊3;

35.所述机架1的顶面沿一方向设有直线轨道11,所述转动芯轴2转动设置在所述机架1上,机架1上设有用以驱动转动芯轴2的伺服电机,所述转动芯轴2平行于所述直线轨道11;

36.所述直线轨道11上滑动设有环形架4,两个以上所述环形架4沿所述直线轨道11间隔设置,所述环形架4围绕所述转动芯轴2设有环形轨道41;

37.所述环形轨道41上滑动设有弹性压辊,两个所述弹性压辊在同一所述环形轨道41上对称设置,弹性压辊与环形轨道41通过紧固件锁接,所述弹性压辊用以将竹带压覆在转动芯轴2表面。

38.所述直线轨道11和环形轨道41均设有滑槽,所述环形架4和弹性压辊均设有凸台,所述滑槽与凸台通过螺丝锁接。两个以上所述环形架4的弹性压辊沿所述直线轨道11的方向呈周期性螺旋布置。所述弹性压辊包括滑动支座、弹簧、弹簧支座和压辊,所述滑动支座与所述环形轨道41滑动配合,所述弹簧支座通过弹簧与所述滑动支座连接,所述压辊与所述弹簧支座转动连接。所述压辊的表面设有截面形状为等腰梯形的环形压槽,环形压槽的内壁设有橡胶层。

39.综上所述,本实用新型提供一种竹吸管生产装置,包括机架、转动芯轴和压紧辊,在将竹带缠绕在转动芯轴的表面前,根据竹吸管的层数、竹带的带宽等参数调节直线轨道上的环形架的数目和间距,并调整环形轨道上弹性压辊所处的圆周位置,这样在竹吸管螺旋绕制的过程中,能够沿竹吸管的绕制方向通过多组弹性压辊协同按压固定,避免竹带在绕卷时发生松脱的问题,保证了成型后的吸管产品的力学性能。利用凸台与滑槽的滑动配合实现环形架以及弹性压辊分别在轴向和周向进行位置调节,经过调节后再利用紧固件锁紧以保证压紧辊的定位精度。两个以上环形架的弹性压辊沿所述直线轨道的方向采用周期性螺旋布置,其螺旋方向与竹带的绕制方向相同,提高竹带的压紧效果。在环形轨道内调节滑动支座的位置,从而调整压辊对竹吸管管体的压紧位置,提高压紧效果。环形压槽的截面设计为等腰梯形,即能保证竹带的压紧效果,又能降低竹吸管外壁的磨损。

40.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。