1.本实用新型涉及竹木加工设备技术领域,尤其涉及一种竹木切割打磨装置。

背景技术:

2.现有技术中竹子用途多样,竹子在经刨皮、蒸煮、涂胶、热压等工序加工生成工业用的竹木,竹木在制作成产品后,通常需要使用打磨抛光切割装置对其外壁进行打磨或切割;

3.如现有技术中专利号为zl201920762208.5的一种竹木加工用去毛刺抛光装置,通过驱动传动轴使其带动传动齿轮旋转,可使抛光架底部的抛光板沿着竹木原料的表面左右往复运动,从而可有效去除竹木原料表面的毛刺;

4.经研究分析发现:

5.当竹木制固定在两个加固板之间时,设置在竹木上方的抛光板只能够对竹木的上表面进行抛光打磨,后续在对竹木另一个面进行打磨时需关闭装置后再手动转动竹木,调节对竹木的抛光打磨角度,操作较为不便,打磨效率较低。

技术实现要素:

6.本实用新型的目的是为了解决上述背景技术中存在的问题,而提出的一种竹木切割打磨装置。

7.为了实现上述目的,本实用新型采用了如下技术方案:

8.一种竹木切割打磨装置,包括外箱体、液压缸、切割电机和底板,所述外箱体的内部上方安装有液压缸,所述液压缸的底端通过推杆连接有安装切割电机;

9.所述底板的内部下方安装有打磨组件,所述底板的左右端均安装有辅助组件,所述底板上表面的左右端均竖向安装有限位盘,所述限位盘的内部均设置有调节组件。

10.优选的,所述打磨组件包括弹簧、连接架和打磨片,所述弹簧设置在打磨组件的下方的左右端,所述弹簧与底板的底端之间连接,所述弹簧的顶部连接有连接架,所述连接架上方的左右端均安装有打磨片。

11.优选的,所述连接架上方的左右端滑动嵌入在底板的内部,所述打磨片的顶部与限位盘的中部均处在同一横向水平面上。

12.优选的,所述辅助组件包括伺服电机、输送辊和防滑垫,所述伺服电机设置在辅助组件的下方,所述伺服电机的下方固定有安装板,所述安装板上表面的左右端均通过支架转动连接有输送辊,所述伺服电机正表面的输出端通过皮带与输送辊之间转动连接,所述输送辊的内部安装有防滑垫。

13.优选的,所述调节组件包括内盘、橡胶凸起、齿轮盘和电机,所述内盘设置在调节组件的上方,所述内盘的内部安装有橡胶凸起,所述内盘的下方转动连接有齿轮盘,所述齿轮盘的下方设置有电机,所述电机左侧输出端的传动轴与齿轮盘相啮合。

14.优选的,所述输送辊的上表面中部与内盘的内部底端均处在同一横向水平面上。

15.其中,所述液压缸、切割电机、伺服电机和电机均通过控制开关与外部电源之间独立电性连接。

16.其中,所述限位盘的外侧均通过螺杆安装有限位盘,所述限位盘外侧的上下端均开孔设置有固定螺杆的螺纹孔。

17.本实用新型提供了一种竹木切割打磨装置,具有以下有益效果:

18.液压缸推动切割电机下移时,切割电机左侧的刀片可对竹木进行切割,而电机可通过带动内盘转动而带动竹木旋转至一定的角度时,可调节打磨板对竹木的打磨位置,使得经输送辊带动而左右移动的竹木与打磨片接触后快速被打磨,而竹木呈圆筒状时,电机可通过带动内盘转动而带动竹木一直旋转,使得竹木在与打磨片接触后快速被打磨,适用与各种形状的竹木打磨,使用更加方便。

附图说明

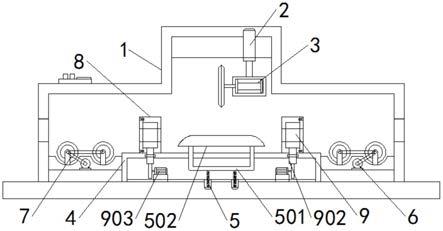

19.图1为本实用新型中整体结构示意图;

20.图2为本实用新型中内盘局部结构右侧示意图;

21.图3为本实用新型中输送辊局部结构右侧示意图。

22.图例说明:

23.1-外箱体,2-液压缸,3-切割电机,4-底板,5-液压推杆,501

‑ꢀ

连接架,502-打磨片,6-伺服电机,7-输送辊,701-防滑垫,8-限位盘,9-内盘,901-橡胶凸起,902-齿轮盘,903-电机。

具体实施方式

24.参照图1-3,一种竹木切割打磨装置,包括外箱体1、液压缸2、切割电机3和底板4,外箱体1的内部上方安装有液压缸2,液压缸2的底端通过推杆连接有安装切割电机3;

25.底板4的内部下方安装有打磨组件,底板4的左右端均安装有辅助组件,底板4上表面的左右端均竖向安装有限位盘8,限位盘8的内部均设置有调节组件。

26.本实施例中,所述打磨组件包括弹簧5、连接架501和打磨片502,弹簧5设置在打磨组件的下方的左右端,弹簧5与底板4的底端之间连接,弹簧5的顶部连接有连接架501,连接架501上方的左右端均安装有打磨片502,当竹木嵌入至两个内盘9之间时,竹木在与打磨片502接触后推动打磨片502和连接架501下移,使得连接架501下方的弹簧5压缩,之后弹簧5产生反弹力通过连接架501推动打磨片 502紧贴在竹木的下表面,更加便于后续对竹木的切割和打磨。

27.本实施例中,连接架501上方的左右端滑动嵌入在底板4的内部,打磨片502的顶部与限位盘8的中部均处在同一横向水平面上,使得弹簧5会产生弹力作用通过连接架501推动打磨片502上移时,让打磨片502正好紧贴在竹木的底端。

28.本实施例中,辅助组件包括伺服电机6、输送辊7和防滑垫701,伺服电机6设置在辅助组件的下方,伺服电机6的下方固定有安装板,安装板上表面的左右端均通过支架转动连接有输送辊7,伺服电机6 正表面的输出端通过皮带与输送辊7之间转动连接,输送辊7的内部安装有防滑垫701,伺服电机6通过带动输送辊7转动,让输送辊7 带动其上方的竹木前后移动,调整打磨板502和刀片对竹木的打磨和切割位置。

29.本实施例中,调节组件包括内盘9、橡胶凸起901、齿轮盘902 和电机903,内盘9设置在调节组件的上方,内盘9的内部安装有橡胶凸起901,内盘9的下方转动连接有齿轮盘902,齿轮盘902的下方设置有电机903,电机903左侧输出端的传动轴与齿轮盘902相啮合,电机903在工作时,其左侧的传动轴可通过带动齿轮盘902转动而带动内盘9转动,使得固定在两个内盘9之间的竹木转动,调节打磨片502对竹木的打磨位置。

30.本实施例中,输送辊7的上表面中部与内盘9的内部底端均处在同一横向水平面上,使得当输送辊7在转动对竹木进行输送时,竹木会正好嵌入内盘9中或从内盘9中滑出。

31.其中,橡胶凸起901的作用是当竹木嵌入至在内盘9时,弹性的橡胶凸起901会紧贴竹木外壁防止竹木打磨过程中自转。

32.其中,防滑垫701的作用是加大输送辊7与竹木之间的作用力,使得竹木在输送辊7上方左右移动更加流畅。

33.工作原理:当竹木放入两个内盘9之间时,电机903通过齿轮盘 902带动内盘9转动,使得两个内盘9之间的竹木转动,打磨片502 在与竹木接触后对竹木进行打磨;

34.液压缸2推动切割电机3下移时,切割电机3带动左侧的刀片转动,让刀片对竹木进行切割;

35.伺服电机6通过带动输送辊7转动,让输送辊7带动其上方的竹木前后移动,使得打磨板502对竹木全方面打磨抛光。

技术特征:

1.一种竹木切割打磨装置,包括外箱体(1)、液压缸(2)、切割电机(3)和底板(4),所述外箱体(1)的内部上方安装有液压缸(2),所述液压缸(2)的底端通过推杆连接有安装切割电机(3),其特征在于;所述底板(4)的内部下方安装有打磨组件,所述底板(4)的左右端均安装有辅助组件,所述底板(4)上表面的左右端均竖向安装有限位盘(8),所述限位盘(8)的内部均设置有调节组件。2.根据权利要求1所述的竹木切割打磨装置,其特征在于,所述打磨组件包括弹簧(5)、连接架(501)和打磨片(502),所述弹簧(5)设置在打磨组件的下方的左右端,所述弹簧(5)与底板(4)的底端之间连接,所述弹簧(5)的顶部连接有连接架(501),所述连接架(501)上方的左右端均安装有打磨片(502)。3.根据权利要求2所述的竹木切割打磨装置,其特征在于,所述连接架(501)上方的左右端滑动嵌入在底板(4)的内部,所述打磨片(502)的顶部与限位盘(8)的中部均处在同一横向水平面上。4.根据权利要求1所述的竹木切割打磨装置,其特征在于,所述辅助组件包括伺服电机(6)、输送辊(7)和防滑垫(701),所述伺服电机(6)设置在辅助组件的下方,所述伺服电机(6)的下方固定有安装板,所述安装板上表面的左右端均通过支架转动连接有输送辊(7),所述伺服电机(6)正表面的输出端通过皮带与输送辊(7)之间转动连接,所述输送辊(7)的内部安装有防滑垫(701)。5.根据权利要求4所述的竹木切割打磨装置,其特征在于,所述调节组件包括内盘(9)、橡胶凸起(901)、齿轮盘(902)和电机(903),所述内盘(9)设置在调节组件的上方,所述内盘(9)的内部安装有橡胶凸起(901),所述内盘(9)的下方转动连接有齿轮盘(902),所述齿轮盘(902)的下方设置有电机(903),所述电机(903)左侧输出端的传动轴与齿轮盘(902)相啮合。6.根据权利要求5所述的竹木切割打磨装置,其特征在于,所述输送辊(7)的上表面中部与内盘(9)的内部底端均处在同一横向水平面上。

技术总结

本实用新型提供了一种竹木切割打磨装置,包括外箱体、液压缸、切割电机和底板,外箱体的内部上方安装有液压缸,液压缸的底端通过推杆连接有安装切割电机,底板的内部下方安装有打磨组件,底板的左右端均安装有辅助组件,底板上表面的左右端均竖向安装有限位盘,限位盘的内部均设置有调节组件。本实用新型可对板状和筒状的竹木进行进行切割和全方面打磨,适用范围更广,使用更加方便。使用更加方便。使用更加方便。

技术研发人员:任栋旭

受保护的技术使用者:安吉森华竹木制品有限公司

技术研发日:2021.04.29

技术公布日:2022/1/14