1.本发明属于能源技术领域,具体涉及一种以废弃橡胶木为原料制备环保型生物板材的方法。

背景技术:

2.我国生物质资源十分丰富,生物质废弃物的综合利用是一个重要的研究领域。作为经济树种的橡胶树,以海南省为例,每年更新橡胶树超过100万株,在其加工过程中会产生大约40%的废弃物,如枝桠材、刨花等。这些废弃物形状各异,给进一步加工利用带来困难,直接做为薪材进行燃烧会严重污染环境,且其热值低。因此,高效、高值化的利用这些再生资源具有重大意义。

3.在石油资源日益枯竭及生物质处理日趋迫切的大环境下,各国逐步加大对环境及森林资源的保护,而社会对无胶无甲醛环保型生物质板材尤其是实木板材的需求却在不断加大,各国均加大对生物质及生物质化工废弃物生产环保型生物板材的研究力度,环保型生物质板材正是利用废弃橡胶木为原料制造的一种新型无胶无醛环保生物质板材,其中各种理化指标均达到了细木工板和普通胶合板的国标要求,并且甲醛零排放及不添加任何胶粘剂,即保护了森林资源又满足了环保要求,而且具有优良的加工性能。

技术实现要素:

4.为实现上述目的,本发明提供一种以废弃橡胶木为原料制备环保型生物质板材的方法。本发明甲醛零排放、无胶粘剂,保护生态环境,满足环保要求,增加了企业经济效益。本发明实现了在不影响板材性能的前提下,不使用任何胶粘剂制备环保型生物质板材,无甲醛等有毒有害物质的释放,同时使得橡胶木加工企业中的废弃物变废为宝,提高了橡胶木加工企业的产品附加值。

5.本发明通过如下措施来达到:

6.一种以废弃橡胶木为原料制备环保型生物质板材的方法,该方法以橡胶木加工企业剩余且无额外价值的废弃橡胶木为原料,经过原料粉碎筛选、化学预处理、磨解、预压、热压等过程制备无胶无醛环保型生物质板材。

7.所述原料粉碎筛选具体为:将废弃橡胶木采用机械粉碎的方法粉碎,筛选出粒径为0.5-10cm的颗粒进行后处理,优选粒径为1-3cm的颗粒。

8.所述化学预处理具体为:将粉碎筛选后的原料与ph值大于7的水溶液以质量比为1:0.5-50,优选1:3-10(w/w)的比例预处理3-50h,优选4-20h使得纤维充分软化润胀并分离出部分木质素。

9.所述磨解具体为:将化学预处理后的原料浆液进行固液分离,其中固体用球磨以150-600rpm转速磨解0.5-15h;磨解后的纤维长度为0.5-30mm;液体回收再利用。球磨转速优选300-550rpm,磨解时间优选1-6h。

10.所述预压具体为:将磨解后的润胀原料均匀铺装于模具中,在1-5mpa的压力下预

压制2-10min,压力优选2-4mpa。

11.所述热压具体为:原料经预压后继续在热压压力为1-15mpa,热压温度为60-190℃,热压时间为1-15h。热压压力优选为3-9mpa,热压温度优选为90-120℃,热压时间优选2-6h。

12.本发明提供了一种环保型生物质板材,所述环保型生物质板材无胶无醛,以废弃橡胶木为原料制备环保型生物质板材的性能指标已达到或超过gb/t 34722-2017、gb/t 9846-2015的要求,该板材的密度≥0.50g/cm3,静曲强度≥12mpa,弹性模量为≥2000mpa,内结合强度≥0.60mpa。

13.本发明的优点:

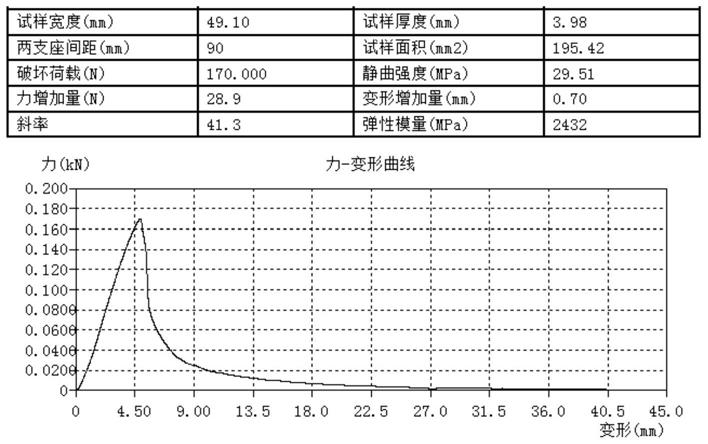

14.本发明相比于现有技术具有如下优点:该环保型生物质板材的力学性能静曲强度达29.51mpa,为国标gb/t 34722-2017和gb/t 9846-2015要求的2倍以上;弹性模量达2432mpa为国标gb/t 34722-2017的1.2倍,拉伸试验数据如图2所示。而且甲醛零排放、无胶粘剂,保护生态环境,满足环保要求,增加了企业经济效益。

附图说明

15.图1为本发明环保型生物质板材表观效果形貌图;

16.图2为实施例2所制备的环保型生物质板材在mww-10e型人造板万能试验机上拉伸试验性能数据图。

具体实施方式

17.下面结合具体实施例对本发明作进一步详细阐述,实施例仅用于说明本发明,而不用于限制本发明的范围。

18.实施例1

19.将橡胶木加工企业剩余且无额外价值的废弃橡胶木进行机械粉碎筛选,粒径为1-3cm的颗粒进行化学预处理,与ph值为12的氢氧化钠水溶液以1:10(w/w)的比例浸泡8h,使得纤维充分软化润胀并分离出部分木质素。将化学预处理后原料用球磨以300rpm转速磨解6h,磨解后润胀的原料中纤维长度为0.5-30mm。将磨解后润胀的原料均匀铺装于模具中,在4mpa的压力下预压5min。接着在压力为3mpa,热压温度为140℃,热压时间为9h的工况下,将磨解后的原料装入模具中进行压制成型。根据用途将生物质板材裁剪成不同的尺寸。本实例所制备的环保型生物质板材中,其密度为0.89g/cm3,静曲强度为26.50mpa,弹性模量为为1938mpa,内结合强度为0.60mpa。

20.实施例2

21.下面将结合实例对本发明作进一步详述:将橡胶木加工企业剩余且无额外价值的废弃橡胶木进行机械粉碎筛选,粒径为1-3cm的颗粒进行化学预处理,与ph值为11的碳酸钠水溶液以1:5(w/w)的比例浸泡6h,使得纤维充分软化润胀并分离出部分木质素。将化学预处理后原料用球磨以500rpm转速磨解4h,磨解后润胀的原料中纤维长度为0.5-30mm。将磨解后润胀的原料均匀铺装于模具中,在4mpa的压力下预压2-5min。接着在压力为6mpa,热压温度为80℃,热压时间为9h的工况下,将磨解后的原料装入模具中进行压制成型。根据用途将生物质板材裁剪成不同的尺寸。本实例所制备的环保型生物质板材中,其密度为0.83g/

cm3,静曲强度为29.51mpa,弹性模量为为2432mpa,内结合强度为1.14mpa。

22.实施例3

23.下面将结合实例对本发明作进一步详述:将橡胶木加工企业剩余且无额外价值的废弃橡胶木进行机械粉碎筛选,粒径为1-3cm的颗粒进行化学预处理,与ph值为10的氧化镁水溶液以1:10(w/w)的比例浸泡6h,使得纤维充分软化润胀并分离出部分木质素。将化学预处理后原料用球磨以500rpm转速磨解2h,磨解后润胀的原料中纤维长度为0.5-30mm。将磨解后润胀的原料均匀铺装于模具中,在4mpa的压力下预压2-5min。接着在压力为6mpa,热压温度为90℃,热压时间为9h的工况下,将磨解后的原料装入模具中进行压制成型。根据用途将生物质板材裁剪成不同的尺寸。本实例所制备的环保型生物质板材中,其密度为0.76g/cm3,静曲强度为20.51mpa,弹性模量为为1081mpa,内结合强度为0.75mpa。

24.实施例4

25.下面将结合实例对本发明作进一步详述:将橡胶木加工企业剩余且无额外价值的废弃橡胶木进行机械粉碎筛选,粒径为1-3cm的颗粒进行化学预处理,与ph值为9的氧化钙水溶液以1:6(w/w)的比例浸泡6h,使得纤维充分软化润胀。将化学预处理后原料用球磨以500rpm转速磨解2h,磨解后润胀的原料中纤维长度为0.5-30mm。将磨解后润胀的原料均匀铺装于模具中,在4mpa的压力下预压2-5min。接着在压力为6mpa,热压温度为140℃,热压时间为9h的工况下,将磨解后的原料装入模具中进行压制成型。根据用途将生物质板材裁剪成不同的尺寸。本发明环保型生物质板材表观效果形貌如图1所示。本实例所制备的环保型生物质板材中,其密度为0.82g/cm3,静曲强度为21.55mpa,弹性模量为为1683mpa,内结合强度为0.65mpa。