1.本发明涉及材料制备技术领域,具体涉及一种气凝胶混合膏料填充板材及其制备方法。

背景技术:

2.目前,木质阻燃防火板是采用阻燃剂液体浸泡方法、胶黏剂层添加阻燃剂方法制造,阻燃效果差、制造工艺复杂、化学阻燃剂的添加导致燃烧时烟气毒气超标、板材中游离醛释放问题无法解决等问题。特别木质板材燃烧时烟气毒气超标问题,是目前世界范围内的行业难题。

3.现有木质胶合板的导热系数为0.13-0.15,用途为内饰面板或木屋结构,保温隔热效果较差。现有吸音隔音板材以密度板、pvc发泡板、木质多层板等通过开槽打孔加工制作而成。该板材的工程施工工序复杂,需要隔音毡、木龙骨、吸音棉、吸音板四道施工工序,由于施工工序复杂造成人为的不可抗力施工质量问题,影响吸音隔音效果,同样,板材中游离醛释放问题无法解决。现有功能性板材只具备或防火、或保温、或吸音的单一功能。

4.综上所述,现有的板材存在着以上不足,亟待研发一种新型的板材及其制备方法。

技术实现要素:

5.为此,本发明提供一种气凝胶混合膏料填充板材及其制备方法,以解决现有技术中由于添加化学阻燃剂而导致的防火等级低及烟气毒气超标问题;保温隔热性能差的问题;吸音隔音工程施工繁琐、吸音效果差问题;游离醛及voc有害气体排放问题等技术问题。

6.为了实现上述目的,本发明提供如下技术方案:

7.本发明实施例提供一种气凝胶混合膏料填充板材的制备方法,所述方法包括以下步骤:

8.选取两块以上的木质整张单板或拼接单板;

9.将多块所述单板或拼接单板按照工艺要求进行铺板叠置,得到叠压板材;

10.将所述叠压板材预压成型、板材修整、板材腻修、热压成型,得到成型板材;

11.对所述成型板材的上表面和/或下表面开槽和/或打孔,形成待填充板材;

12.向所述待填充板材的槽内和孔内填充气凝胶混合膏料,得到气凝胶混合膏料填充多层板,将多张所述气凝胶混合膏料填充多层板进行再次复合叠压成型,得到气凝胶混合膏料填充板材;

13.其中,所述气凝胶混合膏料由以下组分制成:气凝胶浆料25-50%、增强剂5-15%、胶黏剂20-30%,发泡材料8-20%,混合介质8-20%;

14.其中,所述增强剂为纤维、晶须、粉体中的一种或几种组合;

15.所述发泡材料为无机的发泡材料或有机的发泡材料,无机发泡材料为膨胀珍珠岩、膨化玻璃微珠、膨胀蛭石、膨胀石墨和泡沫玻璃;有机发泡材料为聚苯泡沫颗粒、聚合物空心微球、聚氨酯泡沫颗粒、eva泡沫颗粒、pe泡沫颗粒。

16.优选地,所述纤维为有机纤维和/或无机纤维,所述无机纤维为玻璃纤维、硅酸铝纤维、岩棉或矿物棉纤维;

17.所述有机纤维为pp纤维、pe纤维、pet纤维、碳纤维或预氧丝纤维。

18.优选地,所述气凝胶混合膏料填充多层板的数量为2-7。

19.优选地,所述气凝胶混合膏料填充多层板再次复合叠压成型后,经气凝胶混合浆料涂覆板材表面,贴面、抛光处理,得到所述气凝胶混合膏料填充板材。

20.优选地,所述开槽的深度为2-8mm,开槽的宽度为3-50mm,相邻行槽之间的间距为10-50mm。

21.优选地,所述孔的深度为5-12mm,孔的直径为5-10mm,相邻孔之间的间距为20-35mm,相邻两行孔的距离为20-65mm。

22.优选地,所述木质整张单板或拼接单板采用电加热、导热油加热或蒸汽加热到50-150℃烘干,烘干后所述板材的水分控制在8-10%。

23.优选地,所述板材腻修采用气凝胶混合浆料腻修;

24.所述气凝胶混合浆料由以下组分制成:气凝胶浆料30-60%、胶黏剂20-50%、面粉10-30%、粘度增强剂3-5%;所述气凝胶混合浆料的粘度为300-30000cps。

25.优选地,所述叠压板材热压成型后,还需经过砂光的过程。

26.优选地,所述胶黏剂包括常用的白乳胶或无机粘结剂,所述有机粘结剂为pur热熔胶、水玻璃、磷酸铝盐,无机矿物凝胶或硅溶胶;

27.混合介质是采用无机介质和有机介质两种,无机介质为石膏粉,有机介质采用竹木粉。

28.本发明的气凝胶涂覆板材可广泛应用于以下领域:

29.1、房产开发商精装内饰系列:全屋整装、精装房交付:廊道墙板顶板(阻燃防火、保温隔热)、房屋内墙饰面板(阻燃防火、保温隔热、吸音隔音)、影视厅专用板(阻燃防火、保温隔热、吸音隔音)、厨房专用内饰板(阻燃防火)、儿童房专用板(阻燃防火、保温隔热、吸音隔音)、地下室专用板(阻燃防火、防潮防霉);

30.2、交通内饰系列:飞机、高铁、动车、房车、客车、厢式货车、船舶(阻燃防火、保温隔热、吸音隔音);

31.3、民宿、社区改造系列:木屋、山居、农家乐、社区改造全系列板材(阻燃防火、保温隔热、吸音隔音);

32.4、大型公众场所内饰系列:机场、高铁站、地铁站、动车站、客运站、会议中心、大礼堂、多功能厅、影剧院、博物馆、展览馆、图书馆、体育馆(阻燃防火、保温隔热、吸音隔音);

33.5、酒店内饰系列:走廊内墙板、房屋内饰板、大堂、宴会厅、会议厅、休闲娱乐厅、演艺大厅、酒吧、咖啡馆、ktv包房(阻燃防火、保温隔热、吸音隔音);

34.6、专属场所内饰系列:学校、医院、幼儿园、老年公寓、养老社区、音乐厅、录音室、演播室、排练厅、家庭影院、保龄球馆、法庭(阻燃防火、保温隔热、吸音隔音)、精密工业机房(阻燃防火、保温隔热、吸音隔音)、实验室(阻燃防火、保温隔热)。

35.本发明具有如下优点:

36.本发明的气凝胶混合膏料填充板材制造工艺简单、依据gb8624-2012检测标准,本发明气凝胶混合膏料填充板材燃烧性能达到b1(b-s1,d0,t0),依据gb/t10294-2008检测标

准,本发明气凝胶混合膏料填充板材导热系数小于0.070w/(m.k),依据gb/t20247-2006检测标准,本发明气气凝胶混合膏料填充板材吸声系数为0.82-0.085之间。与传统板材相比具有保温隔热和吸音隔音效果好,阻燃防火,绿色环保,节能降耗,表面免漆,花色任选,施工便捷,用途广泛等性能特点。

具体实施方式

37.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.本发明中,气凝胶浆料采用购买自深圳中凝科技有限公司生产的ag-s气凝胶浆料。

39.本发明提供一种气凝胶混合膏料填充板材的制备方法,所述方法包括以下步骤:

40.本实施例提供的气凝胶涂覆板材的制备方法,其包括以下步骤:

41.步骤一、木材筛选

42.选取桐木或杨木等轻质木材,该木材直径为15cm-50cm,弯曲度控制在0-10

°

,木材水分控制在30-50%。

43.步骤二、单板或拼接单板制备,

44.单板旋切,整张单板规格尺寸为:长度1500-3500mm,宽度600-1500mm,厚度1-3mm。

45.三拼接单板和四拼单板,采用自动拼接机或手工拼接,拼接缝隙0-0.5mm,无重叠,无胶线脱落,拼缝垂直,四边整齐。

46.其中,三拼接单板规格尺寸为:长度600-1500cm,宽度500-1200mm,厚度10-30cm;四拼接单板的规格尺寸为:长度600-1500cm,宽度400-900mm,厚度1-3mm,尺寸公差+-0-0.5mm,水分15-20%。

47.单板或拼接单板烘干采用电加热、导热油加热或蒸汽加热法,加热温度控制在50-150℃,单板或拼接单板烘干后的水分控制在8-15%,烘干压平,将单板或拼接单板存放在湿度30-60rh环境中。

48.步骤三、叠压板材制备

49.采用大胶机铺板工艺或手工铺板工艺,选取多块整张单板或拼接单板,在整张单板或拼接单板的接触面上涂覆气凝胶混合浆料,每层单板或拼接单板采取纵横交错结构叠压放置,控制单板或拼接单板之间无漏胶点,无重叠,无缝隙,且保持四边整齐,叠压单板的数量为2-7层,制成板的厚度为3-21mm。其中,涂覆气凝胶混合浆料的厚度为0.5-1.0mm,得到叠压板材。

50.气凝胶混合浆料由以下质量百分数的原料制成:气凝胶浆料30%、胶黏剂40%、面粉25%、粘度增强剂5%,顺时针搅拌均匀,气凝胶混合浆料粘度为300-30000cps。其中,胶黏剂为白乳胶或pur热熔胶;粘度增强剂为聚丙烯酰胺。

51.步骤四、预压成型

52.对叠压板材进行预压成型,预压成型时间为1.5h,预压压力1.0mpa。

53.步骤五、板材修整及板材腻修

54.板材修整:采用裁、补法对板材进行修整,使板材表面结合紧密、平整、光滑。

55.板材腻修:采用气凝胶混合浆料对板材进行腻修,使得板材表面光洁平整无缺陷。

56.步骤五、热压成型

57.对腻修后的板材进行热压成型,热压成型的时间为0.5-1h,热压成型的压力0.8-1.0mpa,热压温度100-120℃,热压后板材的水分含量为12%,得到成型板材,成型板材需经过砂光的过程。

58.步骤六、待填充板材制备

59.对成型板材的上表面和/或下表面开槽和/或打孔,得到待填充板材;

60.其中,开槽的深度为2-4mm,开槽的宽度为5-10mm,相邻槽之间的间距为10-15mm。

61.孔的深度为2-4mm,孔的直径为6-8mm,相邻孔之间的间距为20-30mm。相邻孔之间的行距为10-15mm。

62.步骤七、气凝胶混合膏料填充

63.向待填充板材的槽内和孔内填充气凝胶混合膏料,烘干,得到气凝胶混合膏料填充单板;

64.其中,气凝胶混合膏料由以下组分制成:气凝胶浆料40%、增强剂10%、胶黏剂25%,发泡材料10%,混合介质15%。

65.本实施例中,增强剂为纤维、晶须、粉体中的组合,纤维可以采用无机纤维,无机纤维可以采用玻璃纤维、硅酸铝纤维、岩棉、矿物棉纤维等。

66.胶黏剂采用水性白乳胶或者无机胶黏剂,无机胶黏剂为pur热熔胶、水玻璃、无机矿物凝胶、硅溶胶等。

67.发泡材料为无机发泡材料,无机泡发材料为膨胀珍珠岩、膨化玻璃微珠、膨胀蛭石、膨胀石墨和泡沫玻璃等。

68.混合介质为无机介质和有机介质两种,无机介质为石膏粉,有机介质为竹木粉。

69.步骤八、将多个气凝胶混合膏料填充单板复合叠压成型、贴面、抛光

70.多个气凝胶混合膏料填充单板复合叠压成型是采用气凝胶混合浆料涂覆板材表面,成型板材再经过贴面、抛光处理,得到气凝胶混合膏料填充板材。

71.其中,气凝胶混合浆料由以下组分制成:气凝胶浆料30-60%、胶黏剂20-50%、面粉10-30%、粘度增强剂3-5%;得到的气凝胶混合浆料的粘度为300-30000cps,其中,胶黏剂为白乳胶或pur热熔胶;粘度增强剂为聚丙烯酰胺。

72.其中,贴面成型,是将气凝胶混合浆料涂覆在板材的上表面和下表面,并将贴面贴合到上表面和下表面,得到贴面成型的板材。贴面种类包括实木面皮饰面、hpl饰面、pvc饰面、pet饰面,pp饰面、三胺纸饰面、亚克力饰面、uv喷涂、布类饰面等。

73.对贴面成型的板材进行抛光处理,砂带目数为400目,贴面成型板材的表面平整度0.2mm,得到气凝胶混合膏料填充板材成品,用于交通工具阻燃防火、保温隔热板材制备。

74.实施例1、用于交通工具阻燃防火、保温隔热板材制备

75.本发明提供一种气凝胶混合膏料填充板材的制备方法,所述方法包括以下步骤:

76.本实施例提供的气凝胶涂覆板材的制备方法,其包括以下步骤:

77.步骤一、木材筛选

78.选取桐木或杨木等轻质木材,该木材直径为15cm-50cm,弯曲度控制在0-10

°

,木材

水分控制在30-50%。

79.步骤二、单板或拼接单板制备,

80.单板旋切,整张单板规格尺寸为:长度1500-3500mm,宽度600-1500mm,厚度1mm。

81.三拼接单板和四拼单板,采用自动拼接机或手工拼接,拼接缝隙0-0.5mm,无重叠,无胶线脱落,拼缝垂直,四边整齐。

82.其中,三拼接单板规格尺寸为:长度600-1500cm,宽度500-1200mm,厚度10-30cm;四拼接单板的规格尺寸为:长度600-1500cm,宽度400-900mm,厚度1mm,尺寸公差+-0-0.5mm,水分15-20%。

83.单板或拼接单板烘干采用电加热、导热油加热或蒸汽加热法,加热温度控制在50-150℃,单板或拼接单板烘干后的水分控制在8-15%,烘干压平,将单板或拼接单板存放在湿度30-60rh环境中。

84.步骤三、叠压板材制备

85.采用大胶机铺板工艺或手工铺板工艺,选取多块整张单板或拼接单板,在整张单板或拼接单板的接触面上涂覆气凝胶混合浆料,每层单板或拼接单板采取纵横交错结构叠压放置,控制单板或拼接单板之间无漏胶点,无重叠,无缝隙,且保持四边整齐,叠压单板的数量为5层,制成板的厚度为5mm。其中,涂覆气凝胶混合浆料的厚度为0.5-1.0mm,得到叠压板材。

86.气凝胶混合浆料由以下质量百分数的原料制成:气凝胶浆料30%、胶黏剂40%、面粉25%、粘度增强剂5%,顺时针搅拌均匀,气凝胶混合浆料粘度为300-30000cps。其中,胶黏剂为白乳胶或pur热熔胶;粘度增强剂为聚丙烯酰胺。

87.步骤四、预压成型

88.对叠压板材进行预压成型,预压成型时间为1.5h,预压压力1.0mpa。

89.步骤五、板材修整及板材腻修

90.板材修整:采用裁、补法对板材进行修整,使板材表面结合紧密、平整、光滑。

91.板材腻修:采用气凝胶混合浆料对板材进行腻修,使得板材表面光洁平整无缺陷。

92.步骤五、热压成型

93.对腻修后的板材进行热压成型,热压成型的时间为0.5-1h,热压成型的压力0.8-1.0mpa,热压温度100-120℃,热压后板材的水分含量为12%,得到成型板材,成型板材需经过砂光的过程。

94.步骤六、待填充板材制备

95.对成型板材的上表面和/或下表面开槽和/或打孔,得到待填充板材;

96.其中,开槽的深度为2-4mm,开槽的宽度为5-10mm,相邻槽之间的间距为10-15mm。

97.孔的深度为2-4mm,孔的直径为6-8mm,相邻孔之间的间距为20-30mm。相邻孔之间的行距为10-15mm。

98.步骤七、气凝胶混合膏料填充

99.向待填充板材的槽内和孔内填充气凝胶混合膏料,烘干,得到气凝胶混合膏料填充单板;

100.其中,气凝胶混合膏料由以下组分制成:气凝胶浆料40%、增强剂10%、胶黏剂25%,发泡材料10%,混合介质15%。

101.本实施例中,增强剂为纤维、晶须、粉体中的组合,纤维可以采用无机纤维,无机纤维可以采用玻璃纤维、硅酸铝纤维、岩棉、矿物棉纤维等。

102.胶黏剂采用水性白乳胶或者无机胶黏剂,无机胶黏剂为pur热熔胶、水玻璃、无机矿物凝胶、硅溶胶等。

103.发泡材料为无机发泡材料,无机泡发材料为膨胀珍珠岩、膨化玻璃微珠、膨胀蛭石、膨胀石墨和泡沫玻璃等。

104.混合介质为无机介质和有机介质两种,无机介质为石膏粉,有机介质为竹木粉。

105.步骤八、将多个气凝胶混合膏料填充单板复合叠压成型、贴面、抛光

106.多个气凝胶混合膏料填充单板复合叠压成型是采用气凝胶混合浆料涂覆板材表面,成型板材再经过贴面、抛光处理,得到气凝胶混合膏料填充板材。

107.其中,气凝胶混合浆料由以下组分制成:气凝胶浆料30-60%、胶黏剂20-50%、面粉10-30%、粘度增强剂3-5%;得到的气凝胶混合浆料的粘度为300-30000cps,其中,胶黏剂为白乳胶或pur热熔胶;粘度增强剂为聚丙烯酰胺。

108.其中,贴面成型,是将气凝胶混合浆料涂覆在板材的上表面和下表面,并将贴面贴合到上表面和下表面,得到贴面成型的板材。贴面种类包括实木面皮饰面、hpl饰面、pvc饰面、pet饰面,pp饰面、三胺纸饰面、亚克力饰面、uv喷涂、布类饰面等。

109.对贴面成型的板材进行抛光处理,砂带目数为400目,贴面成型板材的表面平整度0.2mm,得到气凝胶混合膏料填充板材成品,用于交通工具阻燃防火、保温隔热板材制备。

110.实施例2、用于大型会议中心、影院阻燃防火、吸音隔音板材制备

111.本发明提供一种气凝胶混合膏料填充板材的制备方法,所述方法包括以下步骤:

112.本实施例提供的气凝胶涂覆板材的制备方法,其包括以下步骤:

113.步骤一、木材筛选

114.选取杨木或桉木等木材,该木材直径为15cm-50cm,弯曲度控制在0-10

°

,木材水分控制在30-50%。

115.步骤二、单板或拼接单板制备,

116.单板旋切,整张单板规格尺寸为:长度1500-3500mm,宽度600-1500mm,厚度2mm。

117.三拼接单板和四拼单板,采用自动拼接机或手工拼接,拼接缝隙0-0.5mm,无重叠,无胶线脱落,拼缝垂直,四边整齐。

118.其中,三拼接单板规格尺寸为:长度600-1500cm,宽度500-1200mm,厚度10-30cm;四拼接单板的规格尺寸为:长度600-1500cm,宽度400-900mm,厚度2mm,尺寸公差+-0-0.5mm,水分15-20%。

119.单板或拼接单板烘干采用电加热、导热油加热或蒸汽加热法,加热温度控制在50-150℃,单板或拼接单板烘干后的水分控制在8-15%,烘干压平,将单板或拼接单板存放在湿度30-60rh环境中。

120.步骤三、叠压板材制备

121.采用大胶机铺板工艺或手工铺板工艺,选取多块整张单板或拼接单板,在整张单板或拼接单板的接触面上涂覆气凝胶混合浆料,每层单板或拼接单板采取纵横交错结构叠压放置,控制单板或拼接单板之间无漏胶点,无重叠,无缝隙,且保持四边整齐,叠压单板的数量为8层,制成板的厚度为16mm。其中,涂覆气凝胶混合浆料的厚度为0.5-1.0mm,得到叠

压板材。

122.气凝胶混合浆料由以下质量百分数的原料制成:气凝胶浆料30%、胶黏剂40%、面粉25%、粘度增强剂5%,顺时针搅拌均匀,气凝胶混合浆料粘度为300-30000cps。其中,胶黏剂为白乳胶或pur热熔胶;粘度增强剂为聚丙烯酰胺。

123.步骤四、预压成型

124.对叠压板材进行预压成型,预压成型时间为1-1.5h,预压压力1.0mpa。

125.步骤五、板材修整及板材腻修

126.板材修整:采用裁、补法对板材进行修整,使板材表面结合紧密、平整、光滑。

127.板材腻修:采用气凝胶混合浆料对板材进行腻修,使得板材表面光洁平整无缺陷。

128.步骤五、热压成型

129.对腻修后的板材进行热压成型,热压成型的时间为0.8-1h,热压成型的压力1.0mpa,热压温度120℃,热压后板材的水分含量为12%,得到成型板材,成型板材需经过砂光的过程。

130.步骤六、待填充板材制备

131.对上述成型板材的上表面和/或下表面开槽和/或打孔,得到待填充板材;

132.其中一面,开槽的深度为4-8mm,开槽的宽度为5-10mm,相邻槽之间的间距为30mm。

133.其中另一面,孔的深度为4-8mm,孔的直径为5-10mm,相邻孔之间的间距为20-30mm,相邻两排孔行间距为30mm。

134.步骤七、气凝胶混合膏料填充

135.向待填充板材的槽内和孔内填充气凝胶混合膏料,烘干,得到气凝胶混合膏料填充多层板;

136.其中,气凝胶混合膏料由以下组分制成:气凝胶浆料45%、增强剂10%、胶黏剂25%,发泡材料12%,混合介质8%。

137.本实施例中,增强剂为纤维、晶须、粉体中的一种或两种组合,纤维为无机短纤维,无机纤维为玻璃纤维、硅酸铝纤维、岩棉、矿物棉纤维等。

138.胶黏剂为水性白乳胶。

139.发泡材料为无机发泡材料,无机发泡材料为膨胀珍珠岩、膨化玻璃微珠、膨胀蛭石、膨胀石墨和泡沫玻璃等。

140.混合介质是采用无机介质,无机介质为石膏粉,有机介质采用竹木粉。

141.步骤八、将气凝胶混合膏料填充多层板贴面

142.气凝胶混合膏料填充多层板是采用气凝胶混合浆料涂覆板材表面,再经过贴面处理,得到气凝胶混合膏料填充板材。

143.其中,气凝胶混合浆料由以下组分制成:气凝胶浆料30-60%、胶黏剂20-50%、面粉10-30%、粘度增强剂3-5%;得到的气凝胶混合浆料的粘度为300-30000cps,其中,胶黏剂为白乳胶或pur热熔胶;粘度增强剂为聚丙烯酰胺。

144.其中,贴面成型,是将气凝胶混合浆料涂覆在板材的上表面和下表面,并将贴面贴合到上表面和下表面,得到贴面成型的板材。贴面种类包括实木面皮饰面、hpl饰面、pvc饰面、pet饰面,pp饰面、三胺纸饰面、uv喷涂、布类饰面等。

145.步骤九、抛光、整理

146.对贴面、填充成型的气凝胶填充多层板进行抛光处理,砂带目数为400目,贴面成型板材的表面平整度0.1-0.3mm,得到气凝胶混合膏料填充板材成品,用于大型会议中心、影院阻燃防火、吸音隔音板材制备。

147.实施例3、用于内墙装饰的阻燃防火、吸音隔音、保温隔热板材制备

148.本发明提供一种气凝胶混合膏料填充板材的制备方法,所述方法包括以下步骤:

149.本实施例提供的气凝胶涂覆板材的制备方法,其包括以下步骤:

150.步骤一、木材筛选

151.选取杨木或桉木等木材,该木材直径为15cm-50cm,弯曲度控制在0-10

°

,木材水分控制在30-50%。

152.步骤二、单板或拼接单板制备,

153.单板旋切,整张单板规格尺寸为:长度1500-3500mm,宽度600-1500mm,厚度3mm。

154.三拼接单板和四拼单板,采用自动拼接机或手工拼接,拼接缝隙0-0.5mm,无重叠,无胶线脱落,拼缝垂直,四边整齐。

155.其中,三拼接单板规格尺寸为:长度600-1500cm,宽度500-1200mm,厚度10-30cm;四拼接单板的规格尺寸为:长度600-1500cm,宽度400-900mm,厚度10-30mm,尺寸公差+-0-0.5mm,水分15-20%。

156.单板或拼接单板烘干采用电加热、导热油加热或蒸汽加热法,加热温度控制在50-150℃,单板或拼接单板烘干后的水分控制在8-15%,烘干压平,将单板或拼接单板存放在湿度30-60rh环境中。

157.步骤三、叠压板材制备

158.采用大胶机铺板工艺或手工铺板工艺,选取多块整张单板或拼接单板,在整张单板或拼接单板的接触面上涂覆气凝胶混合浆料,每层单板或拼接单板采取纵横交错结构叠压放置,控制单板或拼接单板之间无漏胶点,无重叠,无缝隙,且保持四边整齐,叠压单板的数量为3层制成板的厚度为9mm。其中,涂覆气凝胶混合浆料的厚度为0.5-1.0mm,得到叠压板材。

159.气凝胶混合浆料由以下质量百分数的原料制成:气凝胶浆料30%、胶黏剂40%、面粉25%、粘度增强剂5%,顺时针搅拌均匀,气凝胶混合浆料粘度为300-30000cps。其中,胶黏剂为白乳胶或pur热熔胶;粘度增强剂为聚丙烯酰胺。

160.步骤四、预压成型

161.对叠压板材进行预压成型,预压成型时间为1.5-2h,预压压力1.0-1.2mpa。

162.步骤五、板材修整及板材腻修

163.板材修整:采用裁、补法对板材进行修整,使板材表面结合紧密、平整、光滑。

164.板材腻修:采用气凝胶混合浆料对板材进行腻修,使得板材表面光洁平整无缺陷。

165.步骤五、热压成型

166.对腻修后的板材进行热压成型,热压成型的时间为1.0-1.2h,热压成型的压力1.0mpa,热压温度120℃,热压后板材的水分含量为12%,得到成型板材,成型板材需经过砂光的过程。

167.步骤六、待填充板材制备

168.对成型板材的上表面和/或下表面开槽,得到待填充板材;

169.其中,开槽的深度为2-4mm,开槽的宽度为5-10mm,相邻槽之间的间距为20-30mm。

170.步骤七、气凝胶混合膏料填充

171.向待填充板材的槽内填充气凝胶混合膏料,烘干,得到气凝胶混合膏料填充多层初始板;

172.其中,气凝胶混合膏料由以下组分制成:气凝胶浆料45%、增强剂15%、胶黏剂20%,发泡材料8%,混合介质12%。

173.本实施例中,增强剂可以是纤维、晶须、粉体中的组合,纤维采用无机短纤维,无机纤维为玻璃纤维、硅酸铝纤维、岩棉、矿物棉纤维等。

174.胶黏剂为水性白乳胶或者无机胶黏剂,无机胶黏剂为pur热熔胶、水玻璃、无机矿物凝胶、硅溶胶等。

175.发泡材料为无机发泡材料,无机的泡发材料为膨胀珍珠岩、膨化玻璃微珠、膨胀蛭石、膨胀石墨和泡沫玻璃等。

176.混合介质为无机介质和有机介质两种,无机介质为石膏粉,有机介质为竹木粉。

177.步骤八、将3-5个气凝胶混合膏料填充多层板复合叠压成型、贴面、抛光

178.3-5个气凝胶混合膏料填充多层板再次复合叠压成型是采用气凝胶混合浆料涂覆板材表面,成型板材再经过贴面、抛光处理,得到气凝胶混合膏料填充板材。

179.其中,气凝胶混合浆料由以下组分制成:气凝胶浆料30-60%、胶黏剂20-50%、面粉10-30%、粘度增强剂3-5%;得到的气凝胶混合浆料的粘度为300-30000cps,其中,胶黏剂为白乳胶或pur热熔胶;粘度增强剂为聚丙烯酰胺。

180.其中,贴面成型,是将气凝胶混合浆料涂覆在板材的上表面和下表面,并将贴面贴合到上表面和下表面,得到贴面成型的板材。贴面种类包括实木面皮饰面、hpl饰面、pvc饰面、pet饰面,pp饰面、三胺纸饰面、亚克力饰面、uv喷涂、布类饰面等。

181.对贴面成型的板材进行整理或抛光处理,抛光砂带目数为400目,贴面成型板材的表面平整度0.3mm,得到气凝胶混合膏料填充板材成品,该板材可用于内墙装饰的阻燃防火、吸音隔音、保温隔热板材。

182.本发明实施例1至实施例3中,气凝胶混合浆料中的面粉为小麦面粉。

183.试验实施例1

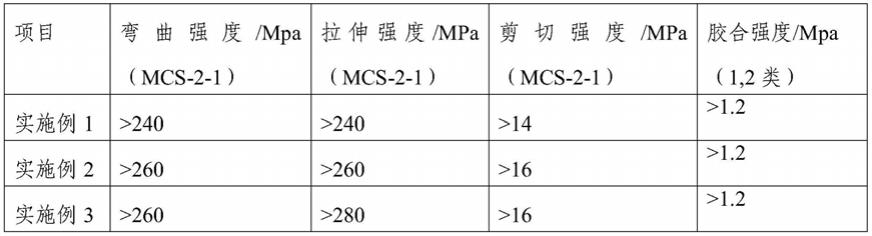

184.对实施例1至实施例3的气凝胶混合膏料填充板材的各项参数进行测定,测定结果如表1所示,本发明实施例1至实施例3对应的力学实验数据。

185.表1

[0186][0187]

试验实施例2

[0188]

现有板材制备过程为:木材筛选-单板旋切-单板分级-单板晾晒-单板拼接-脲醛

树脂胶-铺板-预压成型-修板-原子灰腻修-热压成型-砂光-脲醛树脂胶-贴面-开槽打孔-抛光-板材成品。

[0189]

现有板材1:按照现有板材的制备方法,制备用于交通工具的板材,其与实施例1的区别在于,其制备的过程中采用原子灰及脲醛树脂胶,其他制备原料一样,制备具体条件和工艺不同。

[0190]

现有板材2:按照现有板材的制备方法,制备用于大型会议中心和影院的板材,其与实施例2的区别在于,其制备的过程中采用原子灰及脲醛树脂胶,其他制备原料一样,制备具体条件和工艺不同,同时施工工序复杂,另外需增加铺设隔音毡和吸音棉。

[0191]

现有板材3:按照现有板材的制备方法,制备用于建筑内饰的板材,其与实施例3的区别在于,其制备的过程中采用原子灰及脲醛树脂胶,其他制备原料一样,制备具体条件和工艺不同。

[0192]

现有板材1至现有板材3制备的过程中,原子灰是由环氧树脂、颜料、滑石粉填料、固化剂(过氧化苯甲酰)组成,其按照现有方法制备而成。原子灰主要用于腻修板面缺陷,使板面平整光洁。

[0193]

本发明实施1至实施例3制备的板材与现有板材性能比较,如表2所示。

[0194]

表2

[0195][0196]

[0197]

由表2的数据可知,本发明的实施例1至实施例3制备的气凝胶填充板材具有较低的导热系数,较高的吸音隔音系数,较强的voc吸附包覆作用。气凝胶填充板材在b1燃烧条件下,燃烧性能达到b-s1,烟气毒气排放达到t0标准,作为木质板材,攻克了世界难题。

[0198]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。