1.本发明属于组合结构技术领域,具体为一种新型铝-木组合构件及制作方法。

背景技术:

2.组合结构由于可以发挥材料各自的优势逐渐受到结构工程师的青睐。铝合金作为一种新兴的结构材料,具有轻质高强、耐久环保以及外表美观等优势,但其较高的成本和易失稳的特性(铝合金弹性模量低,仅为钢材的1/3)限制了其在结构领域的广泛应用。铝合金构件常采用闭口截面(如:圆铝管、方铝管、矩形铝管等),将铝合金管与其他填充材料进行组合可以显著提高构件的受力性能并解决上述的两个问题。混凝土一般为结构管材的填充材料,但混凝土自重过大且污染严重,难以回收利用,不宜与铝合金这一轻质环保结构材料进行匹配组合。基于以上考虑,本发明采用木材与铝合金闭口截面进行组合,形成铝-木组合构件共同抵抗外荷载,在发挥两种材料各自受力优势的同时保持了组合截面较高的比强度。

3.目前已有的组合截面中各材料之间主要通过界面粘结力实现组合效应。但铝-木组合截面中铝与木材之间摩擦力小且采用粘结剂可能导致构件难以回收利用,普通铝-木组合构件仅靠摩擦力难以实现在所有工况下均有良好的协同工作能力,该问题成为限制此组合截面应用的重要挑战。铝合金截面大多采用挤压成型的方式得到,相比于钢材更容易获得复杂截面。因此,本发明创新性地在铝合金闭口截面内部设置内伸短肋(通过挤压工艺很容易实现)以增加内填材料与铝管的接触面积,并利用木材的吸水膨胀效应增加铝管与木材之间的摩擦力,进而充分形成二者的组合效应、使木材与铝管能在拉、压、弯、剪、扭等多种受力工况下协同工作。

技术实现要素:

4.针对背景技术中存在的问题,为了充分发挥铝管以及木材的受力性能、提高二者的协同工作能力,本发明提供了一种新型铝-木组合构件,其特征在于,包括:铝合金空心管、至少四条加劲肋和木材,其中设置于铝合金空心管中的木材的顺纹方向与铝合金空心管的长度方向一致;在木材的外表面向中心均匀开有位置和数量均与加劲肋对应的肋槽,每条加劲肋均对应设置于一道肋槽中;加劲肋与铝合金空心管的内壁固接。

5.所述内壁最小间距取决于铝合金空心管的截面形状,当铝合金空心管的截面形状为圆形时,内壁最小间距为铝合金空心管的内径;当铝合金空心管的截面形状为矩形时,内壁最小间距为铝合金空心管短边长度减去两侧壁厚。

6.所述木材的至少一端外额外设有木材余出部,且木材余出部同侧外的所述铝合金空心管的端面外额外设有空心管余出部。

7.在所述空心管余出部和所述木材余出部的对应位置开有孔洞并插入木梢。

8.所述空心管余出部的纵向长度不小于铝合金空心管的5%;所述木材余出部的纵向长度不小于木材的7.5%。

9.木材余出部的纵向长度不小于空心管余出部的纵向长度的150%。

10.还提供了一种新型铝-木组合构件的制作方法,其特征在于,包括:

11.步骤1、生产铝管:

12.使用挤压成型工艺生产出铝合金长管,铝合金长管为至少一端设有空心管余出部的铝合金空心管;

13.步骤2、选择合适的木材开槽并打磨:

14.将整根木材加工至截面尺寸和纵向长度均大于铝合金长管的木材坯料,其中木材坯料为至少一端设有木材余出部的木材;再采用砂纸对木材坯料的外周进行打磨,增加表面的粗糙度;接下来沿顺纹方向对木材坯料进行开槽,开槽尺寸比加劲肋小1-2mm,开槽后再次用砂纸对开槽表面进行打磨,增加开槽表面的粗糙度;

15.步骤3、烘干开槽木材坯料:

16.开槽及打磨完成后,将开槽木材坯料放入烘箱中分阶段将木材逐步烘至绝干状态;

17.步骤4、安装:

18.使用夹具将铝合金长管固定在压力试验机下压板上,再使用夹具将烘干开槽后的木材坯料固定在压力试验机加载头上;然后启动压力试验机将木材下压嵌入铝管,压至压力传感器力突然增加时停止下压,此时木材上表面与铝合金空心管上表面不齐平;

19.步骤5、养护:

20.固定完毕后,将此组合构件于常温下(20℃左右)、湿润环境中静置养护至少两周;该养护时间可以保证木材湿度与环境湿度一致后,仍持续至少48h,从而使得开槽木材坯料充分吸水膨胀,确保木材与铝管之间产生足够的摩擦力;

21.步骤6、切割:

22.将养护后已形成组合作用的铝-木组合构件的两端切割至需求尺寸,组合构件拼装完成;

23.步骤7、使用与分离:

24.所述组合构件结束使用寿命后,首先将组合构件放入烘箱中进行热处理,按照之前的烘干阶段逐步烘干后,因木材收缩与铝合金分离,以分别重复利用铝合金以及木材。

25.在所述步骤4之前,为了静置养护时保证铝管与木材的相对位置不发生改变以及减少压力试验机的占用率,进行步骤3a、对木材和铝合金空心管打孔:

26.在紧临铝管上下表面处,在铝管侧面,上端及下端附近采用钻头各钻取两个直径为2cm的孔;

27.此时在步骤4中,将烘干的木材利用夹具固定在压力试验机加载头时,将烘干的木材一端与铝合金空心管下表面置于同一水平面,与铝管共同保持直立状态,在木材表面标出与铝管孔洞的对应位置,并采用钻头钻取与铝管同一位置、同一尺寸的孔洞,且孔洞应贯穿木材横截面;

28.随后,将与铝管及木材中孔洞尺寸相同的圆柱状木梢插入对应孔洞,木梢长度应大于同一表面孔洞圆心之间的距离;

29.步骤3具体为:

30.步骤31、对烘箱进行预热,实时监测开槽木材坯料中含水量;当开槽木材坯料的含

水量下降速度明显变慢时,进行步骤32进行多阶段升温;

31.步骤32、每次升温梯度为10℃,期间对开槽木材坯料中的含水量实时监测,直至开槽木材坯料烘至绝干状态,再对烘箱进行降温处理;

32.步骤33、当箱内温度降至降温设置温度后,所述降温设置温度为:低于室内温度+20℃;可以将开槽木材坯料取出;并进行后续工作。

33.本发明的有益效果在于:

34.1.该组合构件主要包含两种建筑材料——铝合金和木材,通过木材吸水膨胀增加压力以及加劲肋增加接触面积,仅通过摩擦力使二者形成组合作用,形成了一加一大于二的优势。

35.2.该组合构件采用的铝合金与木材均属于绿色环保的建筑材料,二者耗能低且能实现可再生循环;且公开了分离的方法,在结束使用寿命后可实现木材与铝合金的100%回收。满足了可持续发展与绿色建筑的要求,促进早日实现碳达峰和碳中和目标。

36.3.该组合构件中,两种材料相互约束,铝管包裹木材,使其处于三维受压状态,木材及加劲肋约束铝管延缓其发生失稳屈曲,克服了铝合金与木材在单独使用时的不足,可广泛用于结构轴心受压构件、偏心受压构件以及受弯构件之中。

37.4.该组合构件的组成部件都是轻质的结构材料,便于运输和施工装配,在各类轻型结构、近海及腐蚀环境中的结构以及厂房等结构之中有广阔的应用前景。

附图说明

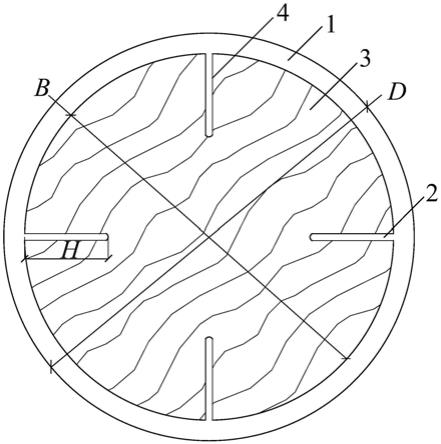

38.图1为本发明一种新型铝-木组合构件及制作方法实施例1的俯视示意图;

39.图2为本发明实施例1的斜视示意图;

40.图3为本发明实施例2在使用木梢的制作方法中安装木梢后的斜视示意图;

41.图4为本发明实施例3的俯视示意图;

42.图5为本发明实施例4的俯视示意图。

43.其中:1-铝合金空心管,2-加劲肋,3-木材,4-肋槽,101-空心管余出部,301-木材余出部,302-木梢。

具体实施方式

44.以下结合附图对本发明作进一步的详细说明。

45.如图1和图2所示的本发明实施例1,包括:铝合金空心管1、至少四条加劲肋2和烘干后在铝合金空心管1内再膨胀的木材3,其中设置于铝合金空心管1中的木材3的顺纹方向与铝合金空心管1的长度方向一致;在木材3的外表面向中心均匀开有位置和数量均与加劲肋2对应的肋槽4,每条加劲肋2均对应设置于一道肋槽4中;加劲肋2与铝合金空心管1的内壁固接。根据安装时的需要,木材3的端面外额外一体设置有木材余出部301,且与木材余出部301匹配的,在木材余出部301同侧外的所述铝合金空心管1的端面外额外一体设有空心管余出部101;

46.加劲肋2的长度h大于等于内壁最小间距b的1/8,且小于等于内壁最小间距b的1/4;加劲肋2的厚度等于加劲肋长度的1/10。

47.内壁最小间距b取决于铝合金空心管1的截面形状,当铝合金空心管1的截面形状

为圆形时,内壁最小间距b为铝合金空心管1的内径;当铝合金空心管1的截面形状为矩形时,内壁最小间距b为铝合金空心管1短边长度减去两侧壁厚;

48.在本实施例中,所使用的木材3为实木,铝合金空心管1所使用材料为建筑常用铝合金,一般为6系铝合金材料,对强度要求高的部位,可以采用7系铝合金;

49.在本实施例中,加劲肋2与铝合金空心管1内壁固接的形式为一体成型,具体的,使用挤压成型;

50.在本实施例中,铝合金截面为圆形截面,截面外径d为300mm,铝合金管厚度为10mm;此时内壁最小间距b为铝管内径=280mm,应选择截面直径约为285mm的木材,此时铝合金空心管1的纵向长度为1000mm;加劲肋2的长度h为70mm,加劲肋2的厚度为7mm;

51.在本实施例中,空心管余出部101的纵向长度不小于铝合金空心管1的5%;所述木材余出部301的纵向长度不小于木材3的7.5%,优选的,木材余出部301的纵向长度不小于空心管余出部101的纵向长度的150%。

52.本实施例的常规制作方法为:

53.步骤1、生产铝管:

54.使用挤压成型工艺生产出铝合金长管,铝合金长管为至少一端设有空心管余出部101的铝合金空心管1。

55.步骤2、选择合适的木材,开槽并打磨:

56.将整根木材加工至截面尺寸和纵向长度均大于铝合金长管的木材坯料,其中木材坯料为至少一端设有木材余出部301的木材3;再采用砂纸对木材坯料的外周进行打磨,增加表面的粗糙度;接下来沿顺纹方向对木材坯料进行开槽,开槽尺寸应比加劲肋2小1-2mm,开槽后再次用砂纸对开槽表面进行打磨,增加开槽表面的粗糙度。

57.步骤3、烘干开槽木材坯料:

58.开槽及打磨完成后,将开槽木材坯料放入烘箱中分阶段将木材逐步烘至绝干,具体为:

59.步骤31、对烘箱进行预热,第一阶段将温度设置高于环境温度40℃左右,并实时监测开槽木材坯料中含水量;当开槽木材坯料的含水量下降速度明显变慢时,进行步骤32进行多阶段升温;

60.步骤32、每次升温梯度为10℃,期间对开槽木材坯料中的含水量实时监测,直至开槽木材坯料烘至绝干状态,再对烘箱进行降温处理;具体的,梯度升温直至100℃-110℃停止;

61.步骤33、当箱内温度降至降温设置温度后,所述降温设置温度为:低于(室内温度+20℃);可以将开槽木材坯料取出;并进行后续工作。

62.步骤4、安装:

63.使用相应夹具将铝合金长管固定在压力试验机下压板上,再使用夹具将烘干开槽后的木材坯料固定在压力试验机加载头上;然后启动压力试验机将木材下压嵌入铝管,压至压力传感器力突然增加时停止下压,此时木材上表面与铝合金空心管上表面不齐平。

64.步骤5、养护:

65.固定完毕后,将此组合构件于常温下(20℃左右)、湿润环境中静置养护至少两周;该养护时间可以保证木材湿度与环境湿度一致后,仍持续至少48h,从而使得开槽木材坯料

充分吸水膨胀,确保木材与铝管之间产生足够的摩擦力;

66.步骤6、切割:

67.将养护后已形成组合作用的铝-木组合构件的两端切割至需求尺寸,铝合金空心管1和木材3的两端齐平;至此,该新型铝-木组合构件拼装完成。

68.步骤7、使用与分离:

69.该组合构件结束使用寿命后,首先将组合构件放入烘箱中进行热处理,按照之前的烘干阶段逐步烘干后,因木材收缩与铝合金分离,可以分别重复利用铝合金以及木材。

70.在本实施例的制作方法中,木材3的两端均设有木材余出部301,同时,铝合金空心管1的两端也均设有空心管余出部101;先选择合适的木材;再将整根木材加工至截面尺寸大于铝合金管内腔尺寸5mm左右后;嵌入的木材坯料的纵向长度应大于铝合金空心管1的纵向长度150mm,木材纵向尺寸大的原因并非因为木材在顺纹方向的胀缩(木材顺纹方向胀缩很小),而是为了保证铝管长度方向完全填充了木材;之后对木材坯料进行烘干后挤压嵌入铝合金管。

71.在本实施例的制作方法中,铝合金长管的纵向长度应大于需求长度(铝合金空心管1和木材3的纵向长度)至少10%,其中木材坯料的纵向长度不小于需求长度的15%;即,每段空心管余出部101的纵向长度应不小于铝合金空心管1的5%;每段木材余出部301的纵向长度应不小于木材3的7.5%,但需保证小于25%,且木材坯料的纵向长度大于铝合金长管的纵向长度;以确保安装和切割时的需求。

72.如图3所示的本发明实施例2,未描述部分与实施例1相同;

73.在实施例1所提供的制作方法中,为减少压力试验机的占用率,还可以在铝合金空心管1和木材3端面外的额外预留的空心管余出部101和木材余出部301上安装木梢302;木梢302可以在铝合金空心管1和木材3一端或两端设置。

74.在本实施例中,在铝合金空心管1和木材3的两端均设置有空心管余出部101、木材余出部301和木梢302,并在木梢302对应的位置预先进行打孔洞。使用木梢的制作方法与常规的制作方法相比,还包括:

75.在步骤4之前,进行步骤3a、对木材和铝合金空心管打孔洞:

76.在紧临铝管上下表面处,在铝管侧面,上端及下端附近采用钻头各钻取两个直径为2cm的孔洞;具体到本实施例中,如图3所示,某一端的两个孔洞均位于一条内壁最小间距b所处的直线上,且上下端孔洞所位于的两条直线不处于同一竖直平面;

77.在步骤4中,将烘干的木材利用夹具固定在压力试验机加载头时,将烘干的木材一端与铝合金空心管下表面置于同一水平面,与铝管共同保持直立状态,在木材表面标出与铝管孔洞的对应位置,并采用钻头钻取与铝管同一位置、同一尺寸的孔洞,且孔洞应贯穿木材横截面。

78.随后,将与铝管及木材中孔洞尺寸相同的圆柱状木梢插入对应孔洞,木梢长度应大于同一表面孔洞圆心之间的距离,加入木梢可以进一步保证铝合金与木材养护过程中相对位置不变。

79.此时在步骤6中,进行切割时需确保将带木梢部切除;在具体切割过程中,由于两端均设置有空心管余出部101和木材余出部301,或其他因为公差而导致的在步骤4安装时,铝合金空心管1和木材3的边界出现有交错不对齐的情况的,均在步骤6中按照需求长度进

行切除,实际操作以最终不影响成品的尺寸为准。

80.在本实施例使用木梢的制作方法中,每段空心管余出部101的纵向长度应不小于铝合金空心管1的5%;每段木材余出部301的纵向长度应不小于木材3的7.5%;设有空心管余出部101的铝合金长管的纵向总长度应不小于需求长度的110%,设有木材余出部301的木材坯料的纵向总长度应不小于需求长度的115%,以确保安装时的需求,但均需小于需求长度的125%;

81.在本实施例中具体的,构件的需求长度(铝合金空心管1和木材3的纵向长度)为1000mm;所使用的铝合金长管为1100mm;所使用的木材坯料为1150mm。

82.如图4所示的本发明实施例3,未描述部分与实施例1相同;

83.在本实施例中,铝合金截面为矩形截面,截面短边为300mm,长边h为600mm,铝合金管厚度为10mm;此时内壁最小间距b为铝管内短边尺寸=280mm,管内长边尺寸为580mm,应选择截面短边约为285mm,长边约为590mm的木材,此时铝合金空心管1的长度为1000mm;

84.加劲肋2的长度h为70mm,加劲肋2的厚度为7mm。

85.如图5所示的本发明实施例4,未描述部分与实施例3相同;

86.在本实施例中,铝合金截面为正方形截面,截面边长为300mm,铝合金管厚度为10mm;此时内壁最小间距b为铝管内边长=280mm,应选择截面边长约为285mm的木材,此时铝合金空心管1的长度为1000mm;

87.加劲肋2的长度h为70mm,加劲肋2的厚度为7mm。