1.本发明涉及眼镜技术领域,具体涉及椰棕丝眼镜的生产工艺及采用该工艺制作的眼镜。

背景技术:

2.眼镜由附有鼻托的眼镜框、眼镜片和眼镜脚组成,具有矫正视力或保护眼睛的作用,随着近视人数的上升、各种装饰眼镜的流行,眼镜越来越成为人们生活的必需品,人们对眼镜的需求量越来越大,需要提高眼镜生产效率来满足眼镜的需求。

3.目前,眼镜框与眼镜脚普遍都为塑料制成,不仅成本高,且塑料不容易降解,且不可重复使用,一旦眼镜损坏或者人们由于长时间使用后厌弃导致人们丢弃眼镜时,被丢弃的眼镜都会成为垃圾,从而造成环境污染。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供椰棕丝眼镜的生产工艺及采用该工艺制作的眼镜,利用该工艺可制得出一种自然健康环保、具备防潮防螨性能、并再回收利用的眼镜。

5.为实现上述目的,本发明提供了如下技术方案:椰棕丝眼镜的生产工艺,其特征在于,包括以下步骤,

6.s1,备料,准备椰子外壳;

7.s2,粉碎,利用料理机对椰子外壳进行粉碎,得到一阶段物料;

8.s3,烘干,对一阶段物料进行烘干,得到二阶段物料;

9.s4,消毒,对二阶段物料进行消毒,得到三阶段物料;

10.s5,预压,往三阶段物料内加入黏结剂,并将二者进行混合,而后利用压力机将混合的物料压制成块状,得到四阶段物料;

11.s6,拼接压制,准备实木板,在实木板上下两侧铺设若干组四阶段物料,并在各层之间加入黏结剂,而后利用压力机进行压制,得到五阶段物料;

12.s7,机加工,用cnc针对五阶段物料进行加工,加工出眼镜框、眼镜脚;

13.s8,组装,将眼镜框与眼镜脚进行组装,得到眼镜;

14.s9,检验,对组装完成的眼镜进行调试,合格则包装,不合格则返工。

15.采用上述技术方案,可制得出一种自然健康环保、具备防潮防螨性能、并再回收利用的眼镜;步骤s1中选用椰子外壳为原料,由于椰子外壳主要由厚椰丝构成,属于绿色植物的废料,不仅合理处理该绿色植物废料,而且由该材料制成的眼镜,在损坏或丢弃后都可回收进行二次重复利用,进一步的,椰子外壳的可降解性较高,易被降解,对生态环境无害;其中,粉碎的目的是将自然状态的椰子外壳转换为所需的状态,便于后续眼镜制作的需要;烘干与消毒的目的是降低粉碎后物料的水分,并提高粉碎后物料的硬度、韧性、柔软度;进一步的,步骤s6中将实木板上下两侧铺设由椰子丝制成的四阶段物料,实木板主要起支撑作

用,提升眼镜框、眼镜脚的强度,防止形变。

16.上述的椰棕丝眼镜的生产工艺可进一步设置为:步骤s2粉碎具体操作如下,将椰子外壳放入料理机完全粉碎并呈丝状,得到一阶段物料。

17.采用上述技术方案,丝状的一阶段物料相较于粉状的一阶段物料,材料延展性更好,从而促使眼镜整体强度、硬度、韧性都较高。

18.上述的椰棕丝眼镜的生产工艺可进一步设置为:步骤s3烘干具体操作如下,二阶段物料烘干后水分含量为2%至8%。

19.采用上述技术方案,水分过高或过低都会影响二阶段物料的柔韧性以及延展性,故保持在上述范围,促使二阶段物料的柔韧性以及延展性在最佳状态。

20.上述的椰棕丝眼镜的生产工艺可进一步设置为:步骤s4消毒具体操作如下,将二阶段物料放入模具中进行消毒并压弯成型,温度100℃,时间45min,得到三阶段物料。

21.采用上述技术方案,对椰棕丝进行消毒。

22.上述的椰棕丝眼镜的生产工艺可进一步设置为:步骤s5预压具体操作如下,三阶段物料与黏结剂混合后放入模具中,温度60℃至70℃之间,时间30min,压力机压力吨位在2000mpa(

±

200mpa),而后常温下静置24h进行彻底晾干,得到四阶段物料。

23.采用上述技术方案,增强四阶段物料的材料组织之间的连接紧性,提升物料的韧性,防止物料发生粉碎的现象。

24.上述的椰棕丝眼镜的生产工艺可进一步设置为:步骤s6拼接压制具体操作如下,实木板厚度为0.5mm至1.0mm。

25.采用上述技术方案,防止眼镜框与眼镜脚的厚度过宽,影响使用。

26.椰棕丝眼镜的生产工艺制作的眼镜,包括眼镜框及置于眼镜框内的镜片,所述眼镜框两端联动有眼镜脚,其特征在于,所述眼镜脚的材质包括椰棕丝。

27.上述的眼镜可进一步设置为:所述眼镜框的材质包括椰棕丝。

28.采用上述技术方案,利用椰棕丝作为眼镜的主要材质,促使眼镜具有自然健康环保、防潮防螨性能、并再回收利用等作用。

29.下面结合附图和实施例对本发明作进一步详细说明。

附图说明

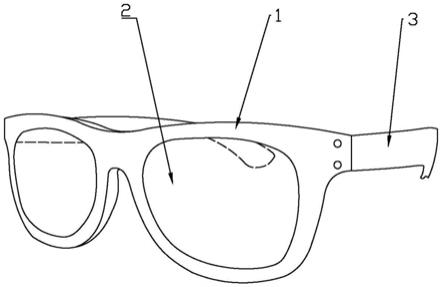

30.图1为本发明利用椰棕丝眼镜的生产工艺制作的眼镜结构示意图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.椰棕丝眼镜的生产工艺,其特征在于,包括以下步骤,

33.s1,备料,准备椰子外壳;

34.s2,粉碎,利用料理机对椰子外壳进行完全粉碎并呈丝状,得到一阶段物料;丝状的一阶段物料相较于粉状的一阶段物料,材料延展性更好,从而促使眼镜整体强度、硬度、

韧性都较高;

35.s3,烘干,对一阶段物料进行烘干,得到二阶段物料,二阶段物料烘干后水分含量为2%至8%;水分过高或过低都会影响二阶段物料的柔韧性以及延展性,故保持在上述范围,促使二阶段物料的柔韧性以及延展性在最佳状态;

36.s4,消毒,对二阶段物料进行消毒,将二阶段物料放入模具中进行消毒并压弯成型,温度100℃,时间45min,得到三阶段物料;对椰棕丝进行消毒;

37.s5,预压,往三阶段物料内加入黏结剂,并将二者进行混合,混合后放入模具中,温度60℃至70℃之间,时间30min,而后利用压力机将混合的物料压制成块状,压力机压力吨位在2000mpa(

±

200mpa),而后常温下静置24h进行彻底晾干,得到四阶段物料;此步骤可增强四阶段物料的材料组织之间的连接紧性,提升物料的韧性,防止物料发生粉碎的现象;

38.s6,拼接压制,准备实木板,实木板厚度为0.5mm至1.0mm,在实木板上下两侧铺设若干组四阶段物料,并在各层之间加入黏结剂,而后利用压力机进行压制,得到五阶段物料;防止眼镜框1与眼镜脚3的厚度过宽,影响使用;

39.s7,机加工,用cnc针对五阶段物料进行加工,加工出眼镜框1、眼镜脚3;

40.s8,组装,将眼镜框1与眼镜脚3进行组装,得到眼镜;

41.s9,检验,对组装完成的眼镜进行调试,合格则包装,不合格则返工。

42.采用上述工艺方法,可制得出一种自然健康环保、具备防潮防螨性能、并再回收利用的眼镜;步骤s1中选用椰子外壳为原料,由于椰子外壳主要由厚椰丝构成,属于绿色植物的废料,不仅合理处理该绿色植物废料,而且由该材料制成的眼镜,在损坏或丢弃后都可回收进行二次重复利用,进一步的,椰子外壳的可降解性较高,易被降解,对生态环境无害;其中,粉碎的目的是将自然状态的椰子外壳转换为所需的状态,便于后续眼镜制作的需要;烘干与消毒的目的是降低粉碎后物料的水分,并提高粉碎后物料的硬度、韧性、柔软度;进一步的,步骤s6中将实木板上下两侧铺设由椰子丝制成的四阶段物料,实木板主要起支撑作用,提升眼镜框1、眼镜脚3的强度,防止形变。

43.如图1所示的椰棕丝眼镜的生产工艺制作的眼镜,包括眼镜框1及置于眼镜框1内的镜片2,所述眼镜框1两端联动有眼镜脚3。所述眼镜脚3的材质包括椰棕丝,所述眼镜框1的材质包括椰棕丝。利用椰棕丝作为眼镜的主要材质,促使眼镜具有自然健康环保、防潮防螨性能、并再回收利用等作用。