1.本实用新型涉及一种花园类工具,具体涉及一种链锯。

背景技术:

2.链锯是一种切割工具,用于切割树木。链锯包括马达、链条和油壶。马达驱动链条进行切割。油壶存储用于润滑链条的机油。

3.在链锯处于工作状态时,泵油机构将油壶内的油泵至链条从而维持链条的润滑。在链锯处于非工作状态或者说存储状态时,泵油机构停止工作,不再将将油壶内的油向外输出。但是,当周边温度升高时,油壶内的空气受热膨胀,产生对外的压力,将油向外排出,使得出油嘴及油泵漏油,污染存储空间,目前市场上的链锯均存在此问题。

技术实现要素:

4.为解决现有技术的不足,本实用新型的目的在于提供一种平衡油壶气压,减少漏油的链锯。

5.为了实现上述目标,本实用新型采用如下的技术方案:

6.一种链锯,包括:链条,用于执行切割功能;导板,支撑链条;机壳,支撑导板;油壶,用于容纳润滑链条的机油;油壶安装至机壳,油壶包括:壶身,用于盛装机油;壶盖,可拆卸地安装至壶身;单向阀组件,包括:第一单向阀,用于将油壶内部的部分空气排出至油壶的外部;第二单向阀,用于将油壶外部的部分空气吸入至油壶的内部;其中,第一单向阀和第二单向阀方向相反地安装至油壶。

7.在一个实施例中,单向阀组件是一体件。

8.在一个实施例中,单向阀组件是橡胶件。

9.在一个实施例中,单向阀组件安装至壶身。

10.在一个实施例中,单向阀组件安装至壶盖。

11.在一个实施例中,第一单向阀安装至壶身,第二单向阀安装至壶盖。

12.在一个实施例中,第一单向阀安装至壶盖,第二单向阀安装至壶身。

13.在一个实施例中,第一单向阀为一个或多个,第二单向阀为一个或多个。

14.在一个实施例中,第一单向阀和第二单向阀是相同的零件。

15.在一个实施例中,第一单向阀和第二单向阀是不同的零件。

16.本实用新型的有益之处在于通过在油壶上设置单向阀组件,使得油壶内外气压平衡,从而避免因为温度改变而发生漏油的问题。

附图说明

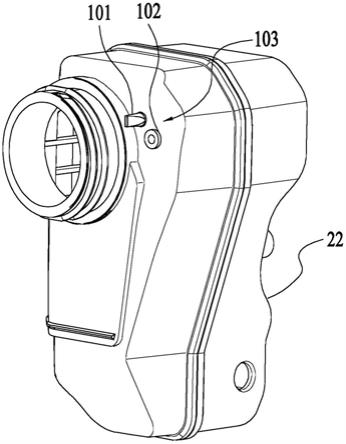

17.图1a是一实施例的链锯的立体图;

18.图1b是图1a中的链锯的另一视角的立体图;

19.图2是图1a中的链锯的油壶在壶身与壶盖分离时的立体图;

20.图3a是图2中的油壶的壶身在未粘贴透气膜时的俯视图;

21.图3b是图2中的油壶的壶身在粘贴透气膜后的俯视图;

22.图4是一实施例的透气膜的俯视图;

23.图5是图2中的油壶的壶身在未粘贴透气膜时的立体图;

24.图6是另一实施例的油壶的壶身的立体图;

25.图7是图6中的壶身的爆炸图;

26.图8是图6中的壶身的通孔的周围结构的俯视图;

27.图9a是设置有透气膜的壶盖的立体图;

28.图9b是设置有透气膜的壶盖的另一视角的立体图;

29.图10是另一实施例的油壶的壶身的立体图;

30.图11是另一实施例的油壶的壶盖的立体图;

31.图12是另一实施例的油壶的壶身的立体图。

具体实施方式

32.如图1a所示的链锯100包括工作组件11,把手14,机壳15,油壶20,泵油装置(未示出),驱动组件(未示出),和电源装置(未示出)。对于链锯100来说,工作组件11是沿着导板12的侧缘转动的链条13。具体地,机壳15支撑导板12,导板12的侧缘包括内凹的导向槽(未示出),链条13安装到位后,卡在导向槽内。在一实施例中,驱动组件包括电机和电机的输出轴,电机的输出轴即驱动组件的驱动轴,驱动轴驱动链轮(未示出)转动,链轮带动链条13沿导向槽转动。在其它实施例中,驱动组件还包括在电机和链轮之间进行动力传递的传动组件,传动组件的输出轴即可以认为是驱动组件的驱动轴,驱动轴通过链轮驱动链条13沿导向槽转动。链条13的转动有赖于机油的润滑才能顺畅,例如,涡轮蜗杆泵油装置可以在电机转动的过程中随驱动轴转动,从而持续地、自动地将机油从机油容纳装置,即油壶20中吸出并泵出至导板12。当电机停止转动,泵油装置也随之停止,不再泵油至导板12。图1a展示的是链锯100常规放置和进行竖向切割时姿态;图1b展示的是链锯100加灌机油和进行横向切割,即侧切时的姿态。

33.参考图2和图3,油壶20包括壶盖21和壶身22,壶身22和壶盖21采用螺纹连接。油壶20固定安装至机壳15,在一实施例中,油壶20至少部分露出于机壳15,方便用户查看剩余油量;壶盖21也可以被设置为露出于机壳15,从而方便用户给油壶20加油。给油壶20加油时,先如图1b所示侧放链锯100从而使得油壶20的壶盖21朝上,旋开壶盖21,灌注合适的机油后旋紧壶盖21,再将链锯100恢复图1a中的姿态。壶身22既可以如图所示由两个部件组成,也可以由一个部件一体成型,或者由多于两个部件组成。壶身22的主体由刚性塑料材质制造,壶身22的表面设有一个通孔23,通孔23上覆盖有一个透气膜24。透气膜24透气而不漏油,从而维持油壶20内外气压的平衡。优选地,透气膜24可以采用膨体聚四氟乙烯(expanded polytetrafluoroethylene,eptfe)膜。eptfe膜的原材料的微孔膜由具有“结点”和“纤维”的这一微观结构重复排列组成,eptfe膜的常规的微孔平均孔径是在0.1~10微米(μm)左右,即颗粒物的外形半径如果大于eptfe膜的微孔尺寸,则无法通过,比如粉尘、液体(水,油等)等尺寸大部分是大于20μm的颗粒分子;对于气体(水蒸气、甲烷等),其分子颗粒外径大概在0.0004μm,那么,这些物质即可从eptfe膜的孔径中很好的通过,所以,eptfe膜具有防水(雨

水、水滴)、疏油(机油、润滑油)、透气(空气、水蒸气、有机气体)、防尘(粉尘、花粉等颗粒物)的功能。

34.当周围环境温度升高时,油壶20内的空气颗粒受热膨胀,部分空气颗粒穿过eptfe透气膜24从油壶20内部移动到油壶20外部,从而维持油壶20内外气压的均衡,避免油壶20内气压过高而导致漏油;当周围环境温度降低时,油壶20内的空气颗粒受冷收缩,油壶20外的部分颗粒穿过eptfe透气膜24从油壶20外部移动到油壶20内部,从而维持油壶20内外气压的均衡,避免油壶20内气压过低而导致难出油。为了达到理想的透气效果,eptfe透气膜24的透气量需要大于等于50ml/min/cm2@7kpa,即在7千帕空气压力时,每平方厘米eptfe透气膜每分钟的透气量要大于等于50毫升;在一实施例中,eptfe透气膜24的透气量为500ml/min/cm2@7kpa。同时,eptfe透气膜24作为壶身22的一部分,需要有一定的耐压能力,例如,eptfe透气膜24的耐水压大于等于50kpa;在一实施例中,eptfe透气膜24的耐水压为100kpa。另外,根据链锯100的工作环境和工作时的发热情况,eptfe透气膜24的耐温范围至少是

‑

30

º

c~80

º

c;在一实施例中,eptfe透气膜24的耐温范围是

‑

40

º

c~100

º

c。

35.在一实施例中,透气膜24被胶体粘贴至壶身22的通孔23从而完整覆盖住通孔23。例如,壶身22的通孔23为圆形,透气膜24为圆形,且透气膜24的半径r2大于壶身22的通孔23的半径r1,从而使得透气膜24的表面积大于通孔23的开孔面积,使得透气膜24可以完整覆盖通孔23。为了减少透气膜24掉落的风险,透气膜24的半径r2至少比通孔23的半径r1大1mm,即r2

‑

r1≥1mm。例如,通孔23的半径r1为5mm,透气膜24的半径r2为6.75mm。为了兼顾透气效果与防水防油效果,通孔23的面积大于等于0.1cm2且小于等于3cm2;在一实施例中,通孔23的面积约为1cm2。 在一实施例中,粘胶可以直接附着于透气膜24,如图4所示,整个透气膜24的半径为r2,在透气膜24的中心留出半径为r1的圆(r1即通孔23的半径),在其余部分,即外圆半径为r2,内圆半径为r1的圆环边26的表面涂附粘胶,例如,抗油不干胶。同时,为了使胶体粘贴更加牢固,壶身22可以采用易于粘胶附着的材料,例如,表面较为粗糙的pa、abs等;或者,壶身22材料采用常规用材,但是对通孔23周围的一圈与粘胶粘贴的圆环部25,进行磨砂处理,使得胶体粘贴更加牢固。其次,考虑到透气膜24会有一定的厚度,例如,1mm左右,壶身22的通孔23周围的一圈与粘胶粘贴的圆环部25可以相对于其外围的壶身22的表面下陷同等高度,例如,下陷1mm,如图5所示,圆环部25与其外围的壶身22的表面形成高度差从而容纳透气膜24并对其构成限位。这样,当透气膜24粘贴至圆环部25之后,透气膜24不会凸出于壶身22的表面,减少因为凸出于壶身22表面而遭受的摩擦,进而容易脱落的问题。综合考虑透气膜24的特性和壶身22的结构设计,透气膜24的厚度大于等于0.1mm且小于等于3mm;在一实施例中,透气膜24的厚度大约为0.3mm。

36.即便如此,由于油壶20内长期装有机油,机油浸润粘胶也可能导致粘胶失效松脱。为了减少这类风险,在一实施例中,透气膜24被设置在壶身22顶部的位置,从而避免油壶20中的机油长期接触透气膜24以及通孔23附近的粘胶。具体地,当常规储存链锯100或者使用链锯100进行竖向切割时,油壶20的姿态如图1a和图5所示,此时透气膜24位于油壶20的顶部;当给油壶20加灌机油或者使用链锯100进行横向切割,即侧切时,油壶20的姿态如图1b和图2所示,此时透气膜24也位于油壶20的上部。因为透气膜24的位置选取思路与油壶20的壶口的位置选取思路有相似之处(尽量减少与机油的接触),所以透气膜24可以被设置在油壶20的壶口附近。在另一实施例中,参见图6至图7,为了彻底避免机油浸润粘胶而导致粘胶

失效松脱的问题,采用垫圈组件27与螺钉的组合将透气膜64固定至通孔63的位置,其中,垫圈组件27可以包括弹性垫圈28和垫片29。

37.如图7的爆炸图所示,油壶20的壶身22的通孔63的周围,形成有阶梯式嵌套的两层圆环,并且透气膜64依次由弹性垫圈28、垫片29、螺钉30固定至壶身22。参照图8,半径为r3的圆是通孔63自身;外圆半径为r4,内圆半径为r3的第一圆环部31用于放置半径为r4的透气膜64,以及,在透气膜64的外侧(定义油壶20的壶身22内部为透气膜64的内侧,油壶20的壶身22外部为透气膜64的外侧),放置外圆半径大约为r4,内圆半径大约为r3的弹性垫圈28,例如,橡胶圈等;外圆半径为r5,内圆半径为r4的第二圆环部32用于放置外圆半径大约为r5,内圆半径大约为r3的垫片29。其中,r5>r4>r3,第二圆环部32相对于其外围的壶身22表面适当下陷,第二圆环部32与其外围的壶身22表面形成高度差从而容纳垫片29并对垫片29构成限位;第一圆环部31相对于第二圆环部32进一步下陷,第一圆环部31与第二圆环部32形成高度差从而容纳弹性垫圈28和透气膜64并对弹性垫圈28和透气膜64构成限位。此外,如图8所示,在第二圆环部32的外围,还沿第二圆环部32的周向均匀分布三个螺孔33,三个螺孔33紧贴第二圆环部32,使得当螺钉30拧紧后,螺钉30的螺杆位于螺孔33中时,螺钉30的螺帽对垫片29构成限位,将垫片29紧压在第二圆环部32上。也就是说,螺钉30的螺帽通过压紧垫片29,间接依次固定了弹性垫圈28和透气膜64的位置。在此实施例中,弹性垫圈28和垫片29组合构成了垫圈组件27,并借助螺钉30将垫圈组件27和透气膜64固定在壶身22的通孔63处。值得注意的是,本领域技术人员可以根据需要调整此方案,例如改变螺钉的数目,改变限位结构的层级、形状等,或者改变垫圈的个数、形状和材质,本技术不对具体的实施方式加以限制。

38.因为螺钉30在安装后可能凸起于壶身22的表面,在此实施例中,通孔63及透气膜64被设置在油壶20的壶口对向的位置,如图6所示。这样,当油壶20安装至链锯100后,通孔63及透气膜64隐藏于链锯100的机壳之内,而不暴露在外。这样既保证了链锯100外观的简洁美观,也保护了透气膜64不受外界侵扰。当然,即使没有受到外界的侵扰,eptfe膜亦有老化的风险。以上实施例中,透气膜都可以由用户自行替换。当透气膜24采用粘胶固定时,用户可以购买同规格、已附着粘胶透气膜24,揭下原有的透气膜24并贴上新的透气膜24;当透气膜64采用垫圈组件27与螺钉30的组合固定时,用户可以拧下螺钉,拆卸垫圈,更换透气膜64后再重新安装垫圈组件27,拧紧螺钉30。

39.在另一实施例中,透气膜24也可以被设置在壶盖21,而不需要在壶身22设置额外的通孔,或者说,用于透气的通孔设置于壶盖21。如图9a至图9b所示,壶盖21中心的圆形部位是透气膜94。壶盖21还包括手柄34,以帮助用户相对于壶身22拆卸和安装壶盖21,可选地,手柄34大致为横杠状,其两头分别连接至壶盖21的边缘,中间部位相对于透气膜94悬空,不影响透气膜94的透气性能。透气膜94也可以粘贴固定或嵌件固定在壶盖21上。此外,也可以利用模内注塑工艺,将透气膜24与壶盖21或者壶身22接合成一体固化成型,在此不再详述。

40.在另一实施例中,利用单向阀组件平衡油壶20内外的气压。由于单向阀只能单向排气,为了应对环境温度高和环境温度低的两种情况,可以设置至少两个方向相反的单向阀。如图10所示,单向阀组件103包括第一单向阀101和第二单向阀102,第一单向阀101和第二单向阀102被安装至油壶20的壶身22。其中,第一单向阀101的阀口向外,用于向油壶20外

排气,当环境温度高,油壶20内的气压升高时,第一单向阀101将油壶20内的部分空气向外排出,达到泄压的作用,从而避免漏油。第二单向阀102的阀口向内,用于向油壶20内吸气,当环境温度低,油壶20内的气压降低时,第二单向阀102将外部的空气吸入油壶20的内部,避免油壶20内部气压过低而难以出油。可选地,第一单向阀101、第二单向阀102使用橡胶材料制成,与壶身22上的预留孔位过盈连接。可以理解的是,第一单向阀101可以为一个或多个,第二单向阀102也可以为一个或多个。第一单向阀101和第二单向阀102可以是相同的零件或者有差异的零件,例如,第一单向阀101和第二单向阀102可以是不同的尺寸。本描述中的第一、第二用于指代单向阀相对于壶身22安装的方向,而不限定单向阀本身的具体结构和数目。

41.与透气膜相似,单向阀组件103也可以被安装至油壶20的壶盖21;或者,第一单向阀101被安装至油壶20的壶身22,而第二单向阀102被安装至油壶20的壶盖21;或者,第一单向阀101被安装至油壶20的壶盖21,而第二单向阀102被安装至油壶20的壶身22。如图11所示,在另一实施例中,第一单向阀111和第二单向阀112方向相反地安装至壶盖21。本实施例中,第一单向阀111和第二单向阀112分别设置在壶盖21的横杠状的手柄34的两侧;其他实施例中,第一单向阀111和第二单向阀112也可以设置在手柄34的同侧;或者,壶盖21不包括手柄34,第一单向阀111和第二单向阀112也可以设置在壶盖21的中央。为了减少漏油的风险,单向阀组件优选地设置在油壶20的上部,例如,壶身21的壶口附近,或者壶盖21。

42.值得注意的是,单向阀组件可以是独立的零件,也可以是一体成型或固定连接的一体件。如图10所示,第一单向阀101是一个鸭嘴型单向阀,第二单向阀102是另一个鸭嘴型单向阀。壶身22上预留两个圆形孔位分别安装第一单向阀101、第二单向阀102。如图12所示,单向阀组件121是连成一体的方向相反的两个单向阀,壶身22上预留一个“8”字形孔位以安装单向阀组件121。单向阀组件121可以是橡胶件,与壶身22过盈连接。

43.以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本实用新型,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本实用新型的保护范围内。