1.本实用新型涉及木工加工刀具技术领域,具体涉及一种防爆边木工加工刀具。

背景技术:

2.木工加工刀具是一种以切削方法将木材加工成需要的形状和尺寸的刀具,机用的木工刀具分为锯、刀片、铣刀、钻头和榫孔加工刀具等。其中铣刀是具有一个或多个刀齿的回转刀具,通过工件与铣刀的相对运动,各刀齿依次间歇地切去工件的余量。铣刀广泛用于细木工生产中加工平面、成形面、榫孔、榫头、槽孔和雕刻等工作。

3.在对木工进行打孔和开槽时,一般采用铣刀,现有的铣刀在对木板进行打孔时,木板表面易出现爆边,且切割面不够光滑平整,易出现毛刺,刀具的使用寿命较短。

技术实现要素:

4.为解决现有木工加工刀具存在的上述问题,本实用新型提供了一种防爆边木工加工刀具,可有效防止木板表面爆边,且切割面光滑,排屑顺畅,刀具有使用寿命长。

5.本实用新型解决其技术问题所采用的技术方案是:一种防爆边木工加工刀具,包括刀柄和与所述刀柄一体成型的刀体;

6.所述刀体包括错位对称设置的第一切削部和第二切削部,所述第一切削部和第二切削部均具有平底面、外周面、内周面和顶面,所述外周面和内周面圆弧形过渡并在相交处嵌设有弧形刀刃,两个所述弧形刀刃对称设置,所述弧形刀刃向所述顶面倾斜并与所述刀柄的中心轴形成一定角度的夹角;

7.所述平底面与所述顶面的相交处嵌设有直刀刃,两个所述直刀刃错位首尾相连,两个所述直刀刃两端距离小于两个所述弧形刀刃两端的距离。

8.作为优选的,所述弧形刀刃与所述刀柄的中心轴形成的夹角为15

±

2度。

9.进一步的,所述平底面与内周面间形成第一排屑槽。

10.进一步的,所述外周面靠近所述弧形刀刃一端具有内凹的第二排屑槽。

11.进一步的,所述顶面均具有散热凹槽。

12.作为优选的,两个所述直刀刃两端距离为34.5mm,两个所述弧形刀刃两端的距离为35mm。

13.进一步的,两个所述弧形刀刃和两个所述直刀刃的顶端均处于同一高度,且所述直刀刃的顶端高度低于弧形刀刃的顶端高度。

14.作为优选的,所述弧形刀刃和直刀刃的材质为pcd金刚刀。

15.作为优选的,所述刀体的材质为钨锰合金。

16.本技术实施例提供的技术方案,至少具有如下技术效果或优点:

17.通过在刀体设置错位对称的第一切削部和第二切削部,且第一切削部和第二切削部均具有平底面、外周面、内周面和顶面,外周面和内周面圆弧形过渡并在相交处嵌设有弧形刀刃,两个弧形刀刃对称设置且弧形刀刃向顶面倾斜并与刀柄的中心轴形成一定角度的

夹角,使弧形刀刃的切割为点切割,弧形刀刃应力集中于加工面,可有效防止打孔或开槽木板表面的爆边且排屑顺畅,切割面也更为光滑,无毛刺。

18.平底面与顶面的相交处嵌设直刀刃,两个直刀刃错位首尾相连,对加工孔或槽的底部进行粗切削,两个弧形刀刃对称设置于直刀刃的两侧,对加工孔或槽的内侧周面进行精修,且两个直刀刃两端距离小于两个弧形刀刃两端的距离,且直刀刃的顶端高度低于弧形刀刃的顶端高度,使直刀刃与弧形刀刃各司其职,分别同时对不同的加工面进行加工,不仅延长刀具的使用寿命,而且有利于提高加工效率。

19.平底面与内周面间形成第一排屑槽,外周面靠近弧形刀刃一端具有内凹的第二排屑槽,确保加工木屑的集中排出,同时,顶面具有散热凹槽,可防止木屑中的有机粘结剂的高温二次粘合,进一步保证切削面的表面光滑性。

附图说明

20.图1是本技术实施例的防爆边木工加工刀具的主视图;

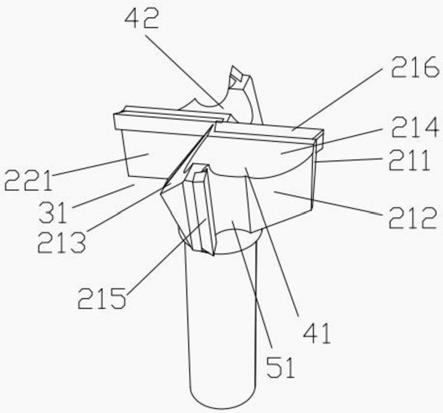

21.图2是本技术实施例的防爆边木工加工刀具的结构示意图一;

22.图3是本技术实施例的防爆边木工加工刀具的结构示意图二;

23.图4是本技术实施例的防爆边木工加工刀具的俯视图;

24.图5是本技术实施例的防爆边木工加工刀具的弧形刀刃的纵向剖面图。

25.图中:1、刀柄;2、刀体;21、第一切削部;211、平底面;212、外周面;213、内周面;214、顶面;215、弧形刀刃;2151、刀刃面;2152、定位尖端;2153、倾斜平面;216、直刀刃;22、第二切削部;221、平底面;222、外周面;223、内周面;224、顶面;225、弧形刀刃;226、直刀刃;31、第一排屑槽;32、第一排屑槽;41、散热凹槽;42、散热凹槽;51、第二排屑槽;52、第二排屑槽。

具体实施方式

26.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图与实施例,对本技术实施例作进一步的说明。

27.需要说明的是,本实用新型中,诸如“第一”、“第二”等的关系术语仅用于将一个实体或操作与另一个实体或操作区分开来,不一定要求或暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

28.如图1

‑

5所示,本实用新型的一种防爆边木工加工刀具,包括刀柄1和刀体2,刀柄1与刀体2一体成型。其中刀柄1用于与雕刻机固定连接以对木板进行加工,刀体2用于对木板进行打孔或开槽。

29.作为优选的实施例,刀体2包括错位对称设置的第一切削部21和第二切削部22。

30.第一切削部21具有平底面211、外周面212、内周面213和顶面214,外周面212和内周面213圆弧形过渡并在相交处嵌设有弧形刀刃215,弧形刀刃215的外侧具有圆弧形的刀刃面2151,顶部具有定位尖端2152,表面具有倾斜平面2153,刀刃面2151与内周面213圆弧过渡连接。

31.第一切削部22具有平底面221、外周面222、内周面223和顶面224,外周面222和内周面223圆弧形过渡并在相交处嵌设有弧形刀刃225,弧形刀刃225的外侧具有圆弧形的刀

刃面2251,顶部具有定位尖端2252,表面具有倾斜平面2253,刀刃面2251与内周面223圆弧过渡连接。

32.弧形刀刃215向顶面214倾斜并与刀柄1的中心轴形成一定角度的夹角,夹角优选为15

±

2度,弧形刀刃225向顶面224倾斜并与刀柄1的中心轴形成一定角度的夹角,夹角优选为15

±

2度。

33.弧形刀刃215与弧形刀刃225分别向顶面214和顶面224倾斜,并与刀柄1的中心轴形成一定角度的夹角,使刀刃的切割为点切割,相对常规的面切割,弧形刀刃215和弧形刀刃225应力集中于加工面,可有效防止打孔或开槽木板表面的爆边且排屑顺畅,切割面也更为光滑,无毛刺。

34.作为优选的实施例,平底面211与顶面214的相交处嵌设有直刀刃216,平底面221与顶面224的相交处嵌设有直刀刃226,直刀刃216和直刀刃226的截面为矩形,直刀刃216和直刀刃226错位首尾相连,对加工孔或槽的底部进行粗切削,弧形刀刃215和弧形刀刃225对称设置于直刀刃216和直刀刃226的两侧,对加工孔或槽的内侧周面进行精修。

35.直刀刃216和直刀刃226两端距离为34.5mm,小于弧形刀刃215和弧形刀刃225两端的距离35mm,弧形刀刃215和弧形刀刃225与直刀刃216和直刀刃226的顶端均处于同一高度,且直刀刃216和直刀刃226的顶端低于弧形刀刃215和弧形刀刃225的顶端高度。使弧形刀刃215和弧形刀刃225与直刀刃216和直刀刃226各司其职,分别同时对不同的加工面进行加工,不仅延长刀具的使用寿命,而且有利于提高加工效率。

36.同时,由于定位尖端2152与定位尖端2252高于直刀刃216和直刀刃226的顶端,在加工时起到定位作用,相对现有的刀具,省去了另设定位刀具,节约成本。

37.作为优选的实施例,平底面211与内周面213间形成第一排排屑槽31,平底面221与内周面223间形成第一排屑槽32。

38.外周面212靠近弧形刀刃215一端具有内凹的第二排屑槽51,第二排屑槽51与倾斜平面2153平滑过渡;外周面222靠近弧形刀刃225一端具有内凹的第二排屑槽52,第二排屑槽52与倾斜平面2253平滑过渡。

39.第一排排屑槽31和第一排屑槽32与第二排屑槽51和第二排屑槽52共同作用,确保了加工木屑的集中排出。

40.作为优选的实施例,顶面214具有散热凹槽41,顶面224具有散热凹槽42。复合木板中常通过有机胶粘剂进行粘合,在加工过程中,刀具的高速转动将摩擦生热,如不及时散热,木屑中的有机胶粘剂将在高温下二次粘合,散热凹槽41和散热凹槽42提供了散热空间,可有效防止木屑中的有机粘结剂的二次粘合,进一步保证切削面的表面光滑性。

41.作为优选的实施例,弧形刀刃215、弧形刀刃225、直刀刃216和直刀刃226选用pcd金刚刀片,刀体2的材质为钨锰合金。

42.以上所述仅为本实用新型较佳实施例,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、同等替换和改进等,均应落在本实用新型的保护范围之内。